適切なメンテナンススケジュールの力

メンテナンスマネージャーは、現在のスケジュールを機能させる専門家です。ただし、現在のスケジュールが正しいスケジュールになることはめったにありません。多くの場合、スケジュールは伝統に基づいて継承されるか、近くの施設からコピーされます。多くの場合、保守要員計画は後付けであり、生産スケジュールが決定された後に完了します。ほとんどのプランナーとスケジューラーは、すべてのスケジュールでビジネスニーズ、従業員の要望、および健康と安全に関する考慮事項を注意深くブレンドする必要があることに同意します。スケジュールとは何か、そうでないものを定義することから始める必要があります。

メンテナンスマネージャーは、現在のスケジュールを機能させる専門家です。ただし、現在のスケジュールが正しいスケジュールになることはめったにありません。多くの場合、スケジュールは伝統に基づいて継承されるか、近くの施設からコピーされます。多くの場合、保守要員計画は後付けであり、生産スケジュールが決定された後に完了します。ほとんどのプランナーとスケジューラーは、すべてのスケジュールでビジネスニーズ、従業員の要望、および健康と安全に関する考慮事項を注意深くブレンドする必要があることに同意します。スケジュールとは何か、そうでないものを定義することから始める必要があります。

スケジュールの定義

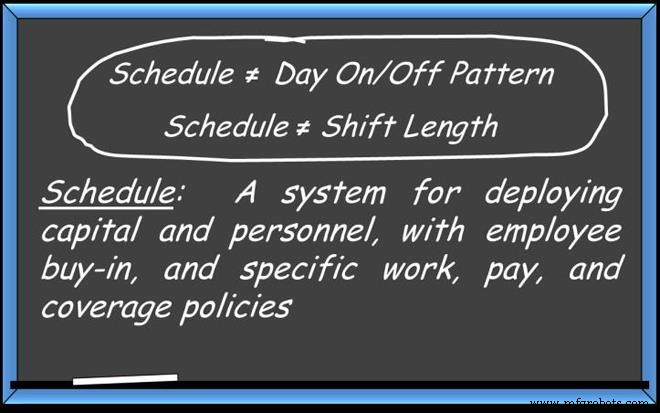

多くのマネージャーは、スケジュールはシフトの長さを使用して特定の日をカバーすることについてであると信じています。 「8時間シフトを使用していますか、それとも12時間シフトを使用していますか?」カバレッジの日数とシフトの長さの両方が重要な考慮事項ですが、これらはソリューションの一部にすぎません。スケジュールは、資本と人員という主要なリソースを展開するためのシステムとして始まります。しかし、効果的にするには、そのスケジュールには従業員の賛同が必要です。

さらに、システムには、実際のスケジュールを作成するすべての作業、支払い、および補償範囲のルールが含まれている必要があります。たとえば、週末に誰も働かない月曜日から金曜日のスケジュールは、毎週土曜日と日曜日の半分に全員が働くことを余儀なくされる月曜日から金曜日のスケジュールとは大きく異なります。紙の上では、どちらも同じように見えますが、実際のスケジュール、つまり従業員に影響を与えるスケジュールは大きく異なります。

月曜日から金曜日の例は、多くの保守組織に適用できます。メンテナンス技術者が週に40時間働いて、週末に残業するだけの工場はいくつありますか?これは非常に標準的な慣習であるため、ほとんどの人はそれを生き方と見なしています。

それについての最悪の部分は、それがオペレーターによって使用されているので、通常、保守要員が彼らが週の間に働く必要がある装置に着くことができないということです。 「平日はまっすぐ立って、週末は残業します」と聞いたこともあります。

また、プラントが週6日稼働している場合、メンテナンスクルーは毎週日曜日に稼働しています。 24時間年中無休の運用でも非常によく似た問題があります。私はここにいるので、そうする必要はありません。

では、月曜日から金曜日まで、または毎週120時間運用する必要がある場合はどうなるでしょうか?計画外の緊急作業をカバーするため、または必要に応じて切り替えやその他の運用タイプの作業をサポートするために、その期間中に一部の人員削減でメンテナンスをスケジュールすることは理にかなっていますか?その場合は、週末など、運用が停止したときに完全に人員を配置するようにメンテナンスをスケジュールする必要があります。

ただし、この戦略でもいくつかの問題があります。まず、プラントを48時間連続でメンテナンスに引き渡すのは簡単かもしれませんが、それほど効率的ではないかもしれません。技術者は休む必要がある前に約12時間しか働けないため、12時間より長い期間は役に立ちません。

1つの選択肢は、2人の乗組員にメンテナンスを設定することですが、現在、作業負荷のために作業を分散していますか、それとも人を合わせるためですか?第二に、サポート要員が少ないマネージャーが最も少ないときに、最も困難で重要で非標準的な作業を本当にやりたいですか?それは意味がありません。

ピットストップメンテナンス

箱の外で少し考えてみましょう。プラントがお金を稼いで仕事に戻ることができるように、メンテナンスを最も効果的かつ迅速に使用したいと考えています。業務を本業に戻すために、可能な限り最短の期間でレンチの回転を最大化するグループはありますか?

ストックカーについて少し考えてみてください。ピットストップはクルマを軌道に乗せるために重要ですが、メンテナンス中に製品が製造されていないのと同じように、ピットでラップは行われていません。デイトナでは、高度な訓練を受けた乗組員を目前の問題に集中させ、車をすばやく回すことでこれに対処します。それは、プラントのリーダーシップが望んでいることではありませんか?生産に戻ってお金を稼ぐのですか?

メンテナンスクルーを非常に集中させて、最短時間で作業を完了できるようにすることで、ピットストップの概念をプラントに取り入れることができます。乗組員に十分なリソースがあれば、乗組員は乗り降りして次の仕事に進むことができます。これがピットストップメンテナンスの本質です。

数年前、中西部の瓶詰め工場がまさにそれを行いました。工場には5つの生産ラインといくつかのサポートエリアがあり、毎週約1日のメンテナンスが必要でした。プラントのリーダーシップとともに、ピットストップメンテナンスチームが毎週月曜日から土曜日まで各エリアに焦点を当てるスケジュールを作成しました。週10時間で、ほとんどの問題をカバーできることがわかりました。日曜日と特別なダウン期間は、より大きく、より困難なイベントに対処するために使用できます。

ピットストップは日中に予定されていました。たとえば、火曜日に2号線がメンテナンスのために停止した場合、夜勤は早朝に停止します。ラインの準備が整い次第、メンテナンスを開始する準備が整いました。作業パッケージは事前に準備されていましたが、ツールと部品はすでにその地域に上演されていました。

これはプラントで最も非標準的で困難なプロセスであったため、管理と監督を利用して、物事がスムーズに進むようにしました。問題が発生した場合は、相手先ブランド供給(OEM)に電話で連絡し、コントローラーが追加の時間を承認するためにそこにいました。生産がビートを逃さないようにするために、主要なリーダーは、ラインが100%の運用に戻るまで継続しました。

乗組員はどこから来ましたか?彼らは、多くの人が「週末の残業を待って立っていた」シフトから引き離されました。全体として、施設には、機械、電気、計装の分類全体で36人の保守技術者がいました。

3つのシフトにまたがる18の技術者が、運用をサポートするために必要な生産カバレッジを保守的に提供できると計算しました。これにより、6人の技術者が月曜日から金曜日までの各シフトをサポートできるようになりました。この戦略により、他の18人の技術者がピットストップクルーを編成することができました。

興味深いことに、すべての管理者と監督者は、シャットダウン機器に焦点を当てたメンテナンス技術者は、機器の動作中にメンテナンスを行おうとする技術者よりもはるかに効果的であると信じていました。どれだけ生産性が高いかを尋ねられたとき、彼らの答えは25から75パーセントより効果的でした。

36人のうち18人がピットストップクルーにシフトし、満員の賃金が46.96ドルだったとすると、この効果の向上は年間40万ドルから100万ドルの価値があります。節約は、より良いメンテナンスまたはメンテナンスの人員要件の削減で達成できます。いずれにせよ、この瓶詰め工場の節約は重要でした。

これは従業員にとって何を意味しましたか?スケジュールプロセスにスタッフを参加させることで、スタッフは独自のスケジュールを設計することができました。ピットストップクルーを介して従業員を交代で交代させることが決定されました。これにより、誰もがより多くの休日とより長い週末を共有できるようになりました。

日中にピットストップを実施することで、すべての従業員がシフトの少なくとも50%を日中に働かせることができました。また、ローテーションにより、全員が基本的なスキルについてクロストレーニングできると同時に、十分なトレーニングを受けた従業員がバックシフトをカバーできるようになります。

容量に制約のある回線の場合、プロセスはさらに集中的になりました。瓶詰めプロセスのさまざまな側面が順次シャットダウンされました。たとえば、フィラーがシャットダウンした後も、ボトルはまだ梱包されていました。スタートアップの場合は逆でした。パッケージのメンテナンスがまだ終わっている間に、プレフィラー機器がオンラインになりました。ピットストップを実行する主な目標は、各重要なラインからより多くの操作時間を取得することであり、これは達成されました。

その他の考慮事項

では、より長いシフトはどうですか?それらは多かれ少なかれ効率的ですか?紙の上では、答えはより効率的です。毎日、プロセスの開始と停止で常に時間が失われます。これには、シフトの変更、ツールの問題、昼食、クリーンアップなどが含まれます。実際、マネージャーは、従業員から50%の有効時間を得ることができて満足していることを認めることがよくあります。

したがって、各シフトの開始時間と停止時間が同じで、シフトが長い場合は、労働効率を上げることができます。より長いシフトに移行する場合、15〜20パーセントの効率の向上が一般的です。ただし、変更を行う前に、ある程度の生産性が確保されていることを確認することが重要です。このような対策を講じないと、常に同じ量の作業がより少ない日数で毎日発生します。

シフト設計におけるもう1つの考慮事項は、シフトまたはより長い実行の停止と開始です。機械を始動および停止すると、ハミングしているときではなく、物事が壊れることがよくあります。高速道路を走行中に故障した車は、朝に発進できない車と比べて何台ですか?運用と保守を設計するときは、測定と実際の両方でこれを考慮することが重要です。

また、日、週、月、または年の前後にメンテナンスのスケジュールを立てないようにすることも重要です。たとえば、機器のメンテナンスが10日ごとに必要な場合、毎年同じ日に実行できるように毎週実行すると、非常にコストがかかる可能性があります。毎週メンテナンスされているアイテムには、年間52回のメンテナンスイベントがありました。これは、10日ごとに行われた場合よりも15回多くのメンテナンスサイクルです。したがって、追加コストは、各サイクルの人件費と部品の合計コストの15倍になります。

時間と材料の両方で高価なアイテムについては、もう少し分析する価値があるかもしれません。良いニュースは、このタイプの分析の背後にある数学がすでに行われていることです。データがあれば、ワイブル曲線を使用して、メンテナンスを完了する必要がある場所を計算できます。南西部の鉱山はこの分析に取り組み、ライナー交換のメンテナンスパターンを保守的に変更することで、年間60万ドル以上を節約しました。

結局のところ、優れた保守管理者は、そうでないよりも多くの質問をする必要があります。ほとんどのスケジュールは、実際には時間をかけて開発された「バンドエイドのボール」です。数年前に残業に問題があったと想像してみてください。そのため、経営陣はその対処方法について規則を定めました。

今日、その規則の背後にある理由は有効である場合とそうでない場合がありますが、週末、シフトローテーション、病欠、欠席などの規則と同様に、規則は残ります。これらのルールは、多くの場合、仕事、賃金、および補償範囲のポリシーに関連しており、労働力と、必要なワークロードに一致する組織の能力に劇的な影響を与える可能性があります。適切なスケジュールの目標は、従業員と作業負荷を一致させることであることを忘れないでください。

この記事は、以前にReliable Plant 2019 ConferenceProceedingsに掲載されました。

機器のメンテナンスと修理