あなたのRCAエフォートトリガーは幸せですか?

ほとんどの作業環境は本質的に反応的です。 1日で行うべき作業は常に多く、作業を実行する時間もあります。これは、作業環境が予期せず変化したために、従業員が環境を現状に戻す準備をせずに即座に対応するためです。

このため、一部の企業は、これらの予期しないイベントの根本原因分析を行うことを選択しました。反応的な観点から対処する場合、管理者は、振動レベル、ダウンタイムの時間、経済的影響などに基づいて根本原因分析のパフォーマンスを実行するトリガーを開始します。トリガーの配置は適切であり、必要な最初のステップです。

それが良い最初のステップである理由は、自然な進歩は、施設が過度のレベルに反応することを最初に認識することだからです。この発見は通常、毎日または毎週のダウンタイムレポートを通じて行われます。問題があると判断された場合は、状況を管理するための対策を講じます。ほとんどの場合、トリガーは最初の応答です。

一部の企業は、問題タイプの加重システムに基づいて従業員の問題解決パフォーマンスを測定しています。問題が再発する回数が多いほど、従業員はより多くのポイントを蓄積し、年末にスコアリングされます。他の企業は、毎年の終わりまでに完了する10または12の障害調査を割り当てることによって、従業員の問題解決のパフォーマンスを測定します。

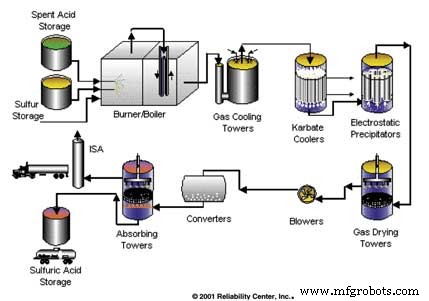

図1.硫酸プラントのプロセスフロー図。

このすべての努力は、いくつかの望ましくないイベントのアクティブ化に基づいています。イベントは、施設のセクション全体をシャットダウンする電気的障害から、2か月ごとにシャフトを破壊する重大なポンプにまで及ぶ可能性があります。トリガーが作動してダウンタイムと資産の損傷が発生するのを待つのはなぜですか?深刻な二次的損傷が発生した場合、根本原因分析を行うことははるかに困難です。事実、トリガーは予定外のイベントを制御するための反応的な手段です。

この新しい知識からの自然な進歩は、トリガーがアクティブになるのを待つのをやめ、積極的になることです。このステップが達成されると、施設は次のレベルであるGREATに移動できます。これにより、要件を満たすために急いで行われる可能性のある業績評価のスコアを提供するという従業員のプレッシャーもなくなります。

障害モードおよび影響分析(FMEA)の実行は、トリガーを置き換え、根本原因分析の取り組みが健全な金銭的結果に基づいていることを管理者に通知する方法です。完了した各根本原因分析には、FMEAを使用して特定された所定の値が含まれます。これはGOODからGREATになります。

プロアクションは、トリガーのアクティブ化を引き起こす可能性のあるイベントを明らかにするように設計された構造化されたアプローチで運用領域を調べるための洞察です。これは、FMEAを使用して実現できます。これはよく使われる用語ですが、人によって意味が異なります。共通のスレッドは次のとおりです。FMEAは、施設に事前に測定された改善をもたらす機会に焦点を当て、ポイントを提供します。

FMEAは、運用について知らないことを明らかにするためのプロアクティブなアプローチです。製造上の問題の正体はすでにわかっているという前提があるため、これは重要です。これは、ほとんどの場合、真実ではありません。

最悪の問題が何であるかを知っている人もいるかもしれませんが、施設は2番目に悪い問題が何であるか、または3番目、4番目などを知らない可能性が非常に高いです。多くの場合、問題はレーダーの下にあり、ビジネスの一部になっているため、実際にどのような問題が発生しているのかわかりません。

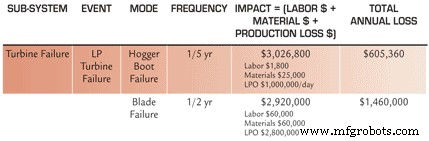

図2.データ収集ワークシートの例。

この例としては、紙巻きタバコ製造機や紙加工機など、有形財を製造する機器があります。このタイプの機器は、さまざまな理由でシフト中に何度もオンとオフを切り替えることができます。

オペレーターは、品質の欠陥のために機器をシャットダウンしたり、フルキャパシティーレートが過剰な起動とシャットダウンを引き起こし、その結果、機器が低レートで実行された場合よりも作業が困難になるため、低レートで実行されたりすることがあります。

たばこ業界の例を使用してみましょう。この例は、キャンディー、ボルト、ペーパークリップの作成にも同じように簡単に適用できます。たばこ業界では、ロッドブレイクと呼ばれる電子的に生成されたダウンタイムがあります。この状態が発生した場合、オペレーターはタバコの棒の紙の部分を集めてゴミ箱に捨てることで対応します。

次に、オペレーターはロッドから失われたタバコをリワークコンテナーに戻し、タバコの紙を再度通し、開始ボタンを押して装置を生産モードに戻します。このプロセスには、オペレーターに3〜4分かかります。

オペレーターの応答は、トレーニングサイクル中に学習したタスクアクションです。この応答は、シフトの40〜50倍で発生する可能性があり、これにより、マシンの年末の生産性が2,000万本以上低下します。これは定期的に行われる作業であったため、レーダー画面には表示されませんでした。それは仕事の一部と見なされていました。

施設では日常的に発生する小さな損失が多く、「私たちのビジネスのやり方」と考えられています。これらの発生が明らかになり、時間とドルでの年間損失を計算すると、施設への経済的影響が明らかになります。

FMEAを実行するためのデータはどこで入手できますか?マネージャーなどは、従業員が最大の資産であるとよく言います。ただし、テクノロジーのため、アナリストは保守管理システムからの情報を好みます。これは、ダウンタイムデータ、部品使用状況データなどをすばやく取得する方法です。

ほとんどの場合、保守管理システムによって提供されるデータは、レーダー画面に表示されているもの、または私たちがすでに知っているものです。レーダー以下のデータが求められる場合、それは検出できない、またはレーダー以下の情報の最も可能性の高いソースである従業員から収集されます。

施設を運営・維持している人々は、求められない限り決して知られることのない環境について知っていると言っても過言ではありません。ほとんどの従業員は、仕事を遂行するための苦痛や余分な労作を引き起こす問題を回避する方法を見つけます。

これには、明らかな理由なしに鳴るアラームのバイパス、速度の低下、フィルターの時期尚早な交換、緩んだカップリングへの止めネジの追加、ベアリングが動かないように固定する、ひびの入ったインペラーを仮付け溶接するなどが含まれます。リストはどんどんと続くことができます。この種の活動は生産性に影響を及ぼし、おそらく保守管理システムに表示されることはありません。

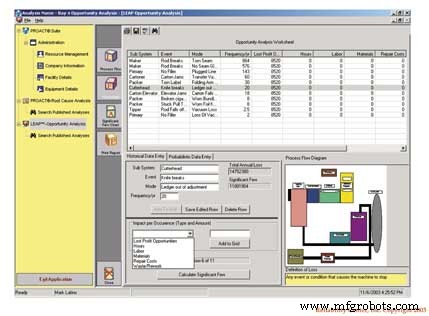

図3.電子データ収集ワークシートの例。

経営陣は、FMEAを成功させるための3段階の方法に従うことで、この扉を開き、従業員から学ぶことができます。

- 分析するシステムのプロセスフロー図を作成します。

- 管理の最上位層から作業レベルの手に伝達される障害定義を作成します。

- 材料の無駄、欠陥率、ダウンタイム、安全上の問題など、懸念される問題を反映したFMEAデータ収集ワークシートを作成します。

プロセスフロー図を作成します: プロセスフロー図は、プロセスのルーティングを反映しています。これは通常、原材料の投入から保管または出荷のポイントまでです(図1を参照)。

これを行う理由は、FMEAのファシリテーターと従業員に、面接プロセス中に参照できるビジュアルを提供するためです。

障害定義を作成する: 従業員と管理者が障害と見なされるものを同じように理解できるようにするには、明確で簡潔な障害の定義が必要です。この理解がないと、混乱の結果と分析が危険にさらされます。失敗の定義は通常、ビジネス環境、売り切れ状態、または販売サイクルの遅さによって汚染されます。障害の定義は、高いリワーク率、高い欠陥率、高い手の怪我率など、その領域で発生している現在の問題を囲むこともできます。

障害定義の例は次のとおりです。

-

失敗とは、二次的な欠陥が発生した場合です。

-

失敗とは、人間のルーツを持つ不利な出来事です。

-

失敗とは、資産が操作不能になったときです。

-

失敗とは、アセットが意図した機能を実行できなくなった場合です。

-

失敗とは、生産を妨げるイベントまたは状態です。

-

失敗とは、予期しない予算の支出を引き起こすイベントまたは状態です。

障害の定義についてコンセンサスが得られたら、FMEAデータ収集ワークシートをコンパイルする準備が整います。

データ収集ワークシートを作成する: データ収集ワークシートの役割は、必要なデータをキャプチャして、残りのすべてから重要な少数の障害を特定する機能を作成することです。これを行うには、非常に単純なルールが使用されます。頻度に影響を掛けたものです。データ収集ワークシートの構成は、分析のために多くのことを行います。イベント、イベントを引き起こすモード、モードの頻度、および分析されたシステムに対するイベントモードの組み合わせの影響を識別します(図2および3)。

調査結果により、何を明らかにすることができます

あなたは知りません。これにより、変更することができます

ビジネスを行うための現在のコストを知っているため、結果。

これにより、キャットバードシートになります。時間をかけて見ていたので、他の人には見えないことがわかります。これで、確かな情報に基づいて意思決定を行うことができ、ビジネス上の利点が得られます。

この利点により、1年間に施設で発生した損失によって、根本的な原因を実行したいプロジェクトを選択できます。これは、トリガーされた根本原因分析プロジェクトに対応する場合には当てはまりません。トリガーされたプロジェクトは、場合によっては、組織へのリターンが大きいプロジェクトでより有効に活用できる貴重な人的資産を拘束する可能性があります。

Mark Latinoは、Reliability Center Incのオペレーション担当副社長です。彼は19年間アメリカの企業(Weyerhaeuser、Allied Chemical、Philip Morris)で過ごした後、RCIに来ました。詳細については、をご覧ください。 www.reliability.com または804-458-0645に電話してください。

機器のメンテナンスと修理