プラントの問題を修正するための診断演習

言うまでもなく、すべての製造会社に問題があります。リーダーシップの仕事は、組織の最下位レベルで問題解決を可能にし、サポートする環境を作成することです。管理者の仕事は、大きな/体系的な問題を解決し、製造現場の従業員が毎日発生する小さな問題の多くを解決できるようにすることです。

ただし、ほとんどの企業で見られるのは、肩書きの少なくとも1レベル下で働いており、下位レベルで解決する必要のある問題を解決しようとしているマネージャーです。従業員は、問題を解決するために次のレベルに押し上げることができます。人間の行動は、誰かが問題についてあなたに話すと、彼らは気分が良くなり、それがあなたの問題になることを示しています。

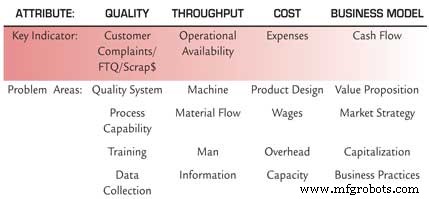

このチャートは、プラントの問題を定義して解決するのに役立ちます。

主な課題の1つは、チームに仕事をするだけでなく、どのように考えさせるか、そしてさらに重要なこととして、チームに何を考えてもらいたいか(ビジネス上の問題)をどのように考えさせるかです。

最善の方法は、質問をし、回答を許可し、ソリューションを実装するためのリソースと責任を与えることです。言うのは簡単ですが、この取り組みの成果はトヨタ生産方式の中心にあり、毎日何百人もの人々が何百もの問題を特定して解決しています。

ほとんどの企業では、問題解決に適用できるリソースは限られており、人々が問題に取り組むために利用できる時間と、問題を解決するために費やすことができる資本の両方の観点からです。したがって、問題の特定が重要になります。問題がどこにあるかをどうやって知るのですか?解決すべき正しい問題をどのようにして知ることができますか?それを解決するための適切なツールまたはプロセスをどのようにして知ることができますか?

始めるための最良の方法は、問題を非常に見やすくする視覚的な作業環境を作成することです。これには、標準を作成し、それを表示してから、標準を定期的に監査する必要があります。何が良いか、何が悪いか、そして何が異常な状態か正常な状態かを監視できることが、それらを改善するための鍵です。

測定される指標が多すぎる場合もありますが、製造会社では、最も重要な指標は、品質、スループット、コスト、ビジネスモデルの4つのカテゴリに分類されます。

このページには、問題を導き、潜在的な原因と解決策を探す場所を特定するのに役立つチャートがあります。各主要属性の下には重要な指標(指標)があり、正しく使用すれば、業績の各側面で健康状態を監視できるようになります。

診断を開始するときは、左側から始めて右側に移動するのが最善です。問題が特定されたら、次のステップはその境界と根本原因を理解することです。 Boss Ketteringがかつて言ったように、「明確に定義された問題は、半分解決された問題です。」

品質は常に最高のレバレッジポイントであるため、ここから始める必要があります。品質を向上させると、顧客満足度、生産性、コスト、そして多くの場合、安全性の向上という少なくとも4つのメリットが得られます。

品質指標として監視するのに最適な指標は、初回の品質、スクラップドル、顧客からの苦情または返品です。これらの指標が品質の分野で悪い結果を示している場合、チャートはあなたの欠陥を見つけるために探し始めるのに最適な場所のいくつかをリストします。

品質システムはありますか?あなたのプロセスは可能ですか(cpk)?あなたの人々は訓練されていますか?主要な入力データと出力属性を収集および監視していますか?これらの質問への回答は、通常、制御計画、エラー防止、または多くの問題解決方法の1つなどのツールにつながります。

操作の品質を上手く利用しても問題が解決しない場合は、グラフを左から右に移動して、スループットに焦点を合わせ始める必要があります。スループットの最も一般的な指標は、運用上の可用性です。

プロセスは、購入した出力を配信できますか?これは常にプロセスの稼働時間に直接関係しています。機器が定格レベルで動作していない場合は、動作していない理由を調べ始める必要があります。機械的な故障はありますか?プロセスの材料が不足していませんか?プロセスは適切なタイミングで適切なジョブを実行しますか?オペレーターは効率的な作業方法を使用していますか?長い切り替えはありますか?これらの質問への回答は、総合的生産管理、オペレーターの標準作業、プルシステム、1分間のダイ交換(SMED)などのツールにつながります。

品質とスループットの運用上の卓越性を実証するときは、チャートをさらに右に移動し続ける必要があります。この時点で、製造コストがまだ高すぎる場合は、対処する必要のある根本的な問題がある可能性があります。

修正するのが最も簡単なのは、過度の諸経費です。または、業界にとって競争力のない賃金と福利厚生のパッケージなど、より難しい問題に取り組む必要があるかもしれません。または、顧客の需要曲線を効率的に追跡できるように、段階的に容量を調整していない可能性があります。

もう1つの見どころは、製品のデザインです。多くの理由で神聖で変更するのは難しいかもしれませんが、それは製造可能性のために設計されていますか?または、プロセスの開始時にモデルの急増が多すぎますか?

そして最後に、私たちは貧弱なキャッシュフローに移行します。それはあなたのビジネスモデルの根本的な見方を必要とします。これには、以前の属性で使用されていた運用上の観点とは異なる、より商業的な焦点が必要です。製品とプロセスが効率的に設計および運用されているが、キャッシュフローがマイナスである場合、問題は通常、工場の外にあります。

市場に関連する会社の基本的な価値提案を再検討する必要があります。あなたの顧客にとっての製品の価値は何ですか?市場に遅れていますか?あなたはあなたのビジネスを資本過剰にし、毎月債務返済によって押しつぶされていますか?契約条件、請求および売掛金に関連するビジネス慣行が不十分ですか?あなたは作るか買うべきですか?これらの問題はどれも簡単に解決することはできませんが、チャートに従うと、除去のプロセスを通じて問題のある領域に移動します。

ビジネスの健全性の状態を監視するための優れたメトリックを持つことが重要です。製造現場/運用上の問題は、常に左から右に解決する必要があります。シニアリーダーシップ/商業問題は右から左に解決する必要があります。

上級管理職が運用上の問題を選択するのは簡単ですが、課題は問題解決環境をサポートすることであり、多くの問題解決者が適切な問題に取り組んでいます。このチャートは、問題の正体を把握するのに役立ちます。

Curtis Quirinは、インディアナポリスにあるスタンレーワークスの生産工場の運営責任者です。 で彼に連絡できます [email protected] 。

信頼性のアクション部門では、読者から提出されたケーススタディと記事を取り上げています。

機器のメンテナンスと修理