Navistar:頑丈なパフォーマンス

それらは大きな植物と小さな植物から来ましたガーガンチュアンからガレージまで、コンプレッサーからカーボン、テキスタイルから便座まで、そしてその間のすべてを製造した自動車会社や企業からのもの。彼らはマッツ、ハイブリッド、奇妙な仲間、型にはまらない思想家を製造していました。

「私たちが2002年に始めたとき、私たちは(業界の敵が)エンジンの作り方を知らないと信じていたスティックの子供たちでした」とプラントマネージャーのチャックシブリーは言います。

6年後、彼らは、企業のフェンスのどちら側に住んでいるかにもよりますが、モーター製造部門の最高のストーリーであり、最も厳しい競争相手の1つです。馬力の重いNavistarCorporationのハンツビルに本拠を置く子会社であるAlabamaLLCのNavistarDieselの360人の男性と女性は、エリートクラスのエンジン(商用および消費者向けトラック用のV6およびV8マスムーバー)を製造しています。最高のエンジンは、これらのモールドバスターがプラントの作業構造を構築した方法から生まれました。

「ナビスターはこれを始めるために他の工場から人々をここに連れてきませんでした。ほとんどすべての人が社外から来ました」とガブリエルライドコントロールプロダクツからサインオンしたシブリーは言います。 「さまざまなバックグラウンドと経験を持つ労働力を集めて、可能な限り最高の文化を形成することが決定されました。」

テンプレートはありません。パラダイムはありません。ルールはありません。

「私は自分のキャリアの中で、過去10年または20年のパラダイムや伝統を破る必要がないことを一度望んでいました」と彼は言います。 「私たちは、このプラントが最高の状態で稼働し、最も信頼性が高く、最も柔軟で、最も効率的であると考えた方法で、このプラントをゼロから始めました。私たちが正しいと感じたことを実行するために、途方もない量の自律性が与えられました。」

今日、革新的なビジネスチーム構造が65万平方フィートのナビスターディーゼル施設を推進しています。これは、ほとんどのFortune 500メーカーに見られるよりも、コミュニティベースの「小さなプラント」であると感じる運用、保守、およびエンジニアリングへのアプローチです。焦点と機能は、組立、機械加工、製造サービスのバリューチェーンを監督する3つの主要なプラントフロアチーム内にあります。

混合された役割と混合されたベストプラクティスは、ビジネスチームおよび全体的なプラントレベルで成功を引き出しました。頑丈なチームワークにより、頑丈な機械が可能になります。

アシスタントプラントマネージャーのMikeRegula(中央)は、組立作業員からフィードバックを受け取ります。

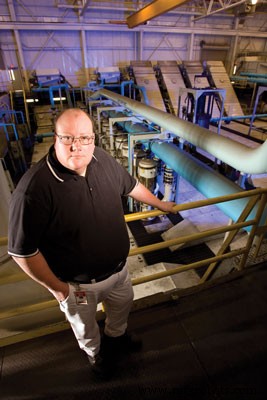

Scott Sealsは、製造サービスビジネスチームの施設リソースリーダーです。

DennisKeimによる写真

メンテナンスはどこにありますか?

ハンツビルのナビスター工場でメンテナンスマネージャーを探している場合、彼(または彼女)は見つかりません。位置は存在しません。メンテナンス部門?それ自体はありません。 42人が常勤の保守作業員として雇用されています。他の200人以上が定期的に同様の職務を遂行しています。これは従来の設定ではありません。

「他のNavistarプラントは、一元化されたメンテナンスと通常の部門の役職と役割を持っています」とSibleyは言います。 「私たちはそのルートに行きませんでした。」

メンテナンスは、各プラントフロアのビジネスチームのコンポーネントと機能です。各チームには、マルチスキルの1時間ごとの技術者、プランナー/スケジューラー、およびエンジニアがいます。彼らは作業エリアに配置され、信頼性を向上させ、ダウンタイムを排除し、(最も重要なこととして)エンジンの注文をドアから出す責任を共有する運用兄弟と一緒に配置されます。

「目的は、チームが成功するために必要なすべての人材を提供することです。そうすることで、成功しない理由はありません」と、CumminsInc。の元従業員であるアシスタントプラントマネージャーのMikeRegulaは言います。機能に基づいてサイロで操作するときに行われる指さし。その世界では、人生は、成功を得る方法ではなく、失敗を説明する一連の方法になります。すべてを持っています。今、それを理解します。ビジネスチームで構造、それらは完全に一緒に成功するか、完全に一緒に失敗します。」

リソースはそこにあります。アセンブリビジネスチームには、175人を超えるオペレーター、11人の保守技術者、1人の保守計画担当者、および6人の製造エンジニアが含まれます。機械加工には、46人のオペレーター、16人の技術者、7人のエンジニア、およびプランナーが含まれます。製造サービスには、6人の技術者、プランナー、4人のエンジニアからなる施設セグメントが含まれます。各チームで、メンバーはバリューチェーンのセグメントを監督するリソースリーダーに報告します。各チームには、ユニットのパフォーマンスと結果を管理するビジネスチームリーダーがいます。

リソースリーダー、ビジネスチームリーダー、プランナーは、全体像の考え方、ポリシーと哲学の開発、プロジェクト計画、設備投資、技術の調達と展開、人員配置とトレーニングの問題、予算など、従来のメンテナンスマネージャーの多くのタスクを処理します(各ビジネスチームには、独自のメンテナンス予算があります。

「私は以前、便座を製造する工場の保守管理者でした。保守に関連するすべてのものを持っていました」と、現在製造サービス事業部門の施設セグメントのリソースリーダーであるスコットシールズは言います。 「私はこの設定を好みます。このプラントの責任が分担されているため、全員へのプレッシャーははるかに少なくなります。」

リソースリーダーとプランナーは、ビジネスチームリーダーのメンテナンス(および本番)のビジョンを採用し、結果を達成するために各自の領域のリソースを推進します。

「必要なすべてのリソースをすぐに利用できます。したがって、ビジネスチームの全員を目標に向けて調整するのは非常に簡単です」とMachiningのビジネスチームリーダーであるLanceFulks氏は述べています。 「私が最後に働いた工場(Copeland Compressors)は、生産マネージャー、メンテナンスマネージャー、製造エンジニアリングマネージャーで構成され、いくつかの相反する目標がありました。ある分野で重要だったことが、別の分野では逆効果だった可能性があります。ここでは、これらの部門が1つのビジネスチームに統合されているため、これは排除されています。全員が同じページにいます。」

シブリーは、BTLになるには特別な人が必要だと言います。彼は、リーダーは人事管理、プロジェクト管理、ビジネス管理、そして事実上、保守管理に優れている必要があると考えています。

「あなたはあなたのチームと一緒にメンテナンスグループを運営しています」と彼は言います。 「ビジネスの技術的側面と、信頼性に影響を与えるすべてのものを機械的な観点から理解する必要があります。」

BTLが先導しますが、プラントのオープンでエンパワーメントの多い文化により、ビジョンを達成する方法を自由に見つけることができます。それは従業員のルーツにまでさかのぼります。多様な個人的な経験により、工場とそのチームは業界で最高のアイデアのいくつかを実装することができます。

「機器の信頼性、監視方法、チェック方法は、基本的にここにある他のすべてのものと同じです。これまでのあらゆる場所からのベストプラクティスを組み合わせたものです」とRegula氏は言います。 「工場でどのようにそれを行いましたか?そこで何が機能しましたか?何が機能しませんでしたか?時間の無駄は何でしたか?何を測定しましたか?どのように測定しましたか、そしてその理由は?」

ある技術者は、ポンプ(またはベアリングやギアボックス)の寿命を延ばす革新的な方法を開発した80人の工場から来た可能性があります。別の人は、700人の従業員のサイトで潤滑(または電気安全またはベルト修理)のための優れた慣行を見たかもしれません。さらに別の人は、彼の以前の5人の店でシャフトアライメントを確実にするためのきちんとした方法を作成したかもしれません。コミュニケーションにより、これらのベストプラクティスが明らかになります。

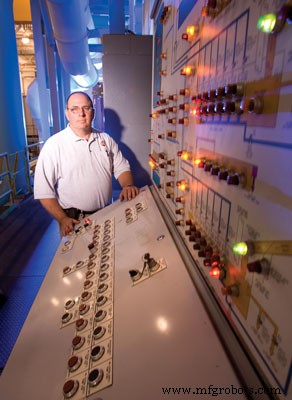

Ricky Helmsは、施設の計画とスケジューリングを担当する製造エンジニアです。

一緒に来てください

Navistar工場は、組立ラインまたは機械加工セルのグループ内にメンテナンスリソースを物理的に配置することで、多くのメリットを享受してきました。

1つは、二分された「私たち/彼ら」の構造を持つプラントで見られるよりも、技術者とオペレーターの密接な関係です。

「ここにはもっと多くのコミュニケーションがあります」と、別の元コープランドコンプレッサーの労働者であるアセンブリビジネスチームの技術者ジミージョーンズは言います。 「それはより多くの信頼と理解につながります。私たちはお互いに気を配っています。」

シブリーは、工場の外で同僚を集めることによって絆を強めています。工場には、シティリーグのソフトボールチーム(28人の選手が名簿に載っています)、バスフィッシングトーナメント、ゴルフスクランブルがあります。

コミュニケーションにより、ダウンタイムが短縮されます。

「問題が発生する前に、問題について耳にします」とジョーンズは言います。 「私がプラントの反対側にいる場合、オペレーターはそれを持ち出さないかもしれません。その知覚された「小さな」ノイズは重要な何かである可能性があり、私たちはそれに対処する機会を逃しました。しかし、私がここにいるので、彼らは持ち込みます私の注意を引くものであり、私はそれをチェックすることができます。」

その他の利点には、従来の大規模なプラントよりも迅速な応答時間、およびメンテナンスグループからのより深いレベルの所有権と知識が含まれます。

「これらは私の赤ちゃんです」とジョーンズは彼の地域の設備について言います。 「私はこれらの機械が私の手の甲のようであることを知っています。」

これらすべてが、ダウンタイムの最小化に貢献します。ほとんどのプラントエリアの稼働時間は90%を超えています。故障が発生した場合、その影響はほとんどの場合最小限です。

「私たちはかなり速いです」とシブリーは言います。 「問題で20分を失った場合、それは私たちにとって本当に、本当に大きなことです。私たちを際立たせるのは、迅速な対応と反応です。」

機械加工のビジネスチームリーダーであるLanceFulksは、オペレーターのHeathDorningと一緒にエンジンをチェックします。

実践的な操作

独自のメンテナンス方法は、技術者だけにとどまりません。オペレーターは、機械の性能と信頼性において大きな役割を果たします。これは、オペレーターが機器を洗浄し、ゲージを読み取るという従来の総合的生産管理タスクをはるかに超えています。

ハンツビルのナビスター施設では、オペレーターは時間とスキルを持っているあらゆるメンテナンス作業を引き受けることができます。そのジョブリストには、予防的、予測的、予防的、および事後対応的なメンテナンスが含まれています。

機械加工ビジネスチームでは、プランナーのChris Glasscock(元Wolverine Tubing Companyの労働者)が、工場のAvantis.PROコンピューター保守管理ソフトウェアシステムから毎日作業指示書のリストを印刷します。彼はそれらをリソースリーダーに渡し、リソースリーダーはそれらを技術者やオペレーターに渡します。

ライン上で2台のマシンを実行する間に、オペレーターは毎日、毎週、毎月、四半期ごと、および/または半年ごとのPMジョブを実行します。それらは、グリースと潤滑、油圧システムの充填、工具の交換、金属片の除去、および多くの追加の予防作業を行います。

作業指示が完了し、技術者にサインオフのために渡され、CMMSで閉じるためにGlasscockに返送されます。

同様に、アセンブリでは、オペレーターはDCツールのトルクの一貫性に関する監査チェックの実行、漏れと圧力の減衰のテストの実行、超音波ツールを使用したボルト、マルチスピンドル、重要なジョイントの完全性の確認などの予測作業を行います。

「仕事をしている人は、データを追跡し、データが私たちに何を伝えているかを見る責任があります」とレギュラは言います。 「問題になる前に異常を特定したい。」

機器の故障が発生した場合、オペレーターは技術者を怒鳴りつけずに休憩します。オペレーターのスキルセット、経験、および教室でのトレーニングが許せば、オペレーターはよりマイナーな修正を個人的に処理し、機器を稼働状態に戻すことができます。

一般的に、シブリーが言うように、「誰がこれを行うことができないかを言う規則はありません」。ただし、いくつかの定義された境界があります。オペレーターは、電気パネルを開いたり、自動化装置をいじったり、ミッションクリティカルなIQA(統合品質保証)マシンで作業したりすることはできません。

アラバマ州ハンツビルのナビスター工場は、1日あたり約480個のエンジンを製造しています。

「複雑なマシンとデバイスはメンテナンスの専門です」とRegulaは言います。 「その機械に問題が発生した場合、オペレーターはすぐに保守担当者にその問題の解決を手伝ってもらうことになります。オペレーターは問題解決プロセスから除外されるわけではありません。彼または彼女はその重要な部分であるためです。プロセス。これは、標準の組立オペレーターが知識を持っていると私たちが期待するものを上回っています。」

オペレーターが故障の主役を務めていない場合、彼または彼女は手術室の看護師の役割を果たします。

「あなたはメンテナンス担当者からあなたの指示を受けます」とレギュラは言います。 「これは「所定の位置に保持する」、「カートからその部分をつかむ」、または「これまたはそれを手伝ってください」です。」

オペレーターはまた、次の方法でチーム内のメンテナンスをより積極的にするように取り組んでいます。

-

ダウンタイムを体系的に追跡して傾向を特定します。

-

パレート分析を実行して、ダウンタイムの最大かつ最も有害な原因を特定します。

-

8段階の方法論を使用して、問題の根本原因を特定します。

-

「逆FMEA」プロジェクトで保守担当者と協力します。

逆故障モードと影響分析の場合、オペレーターは、ステーションや機械などを台無しにするために可能な限りの方法をリストするよう求められます。「オペレーターは、問題が発生する可能性のあるすべてのことを知っています」とSibley氏は言います。

障害の可能性を排除するために、プロセスステップと製品ソリューション(エラー防止デバイス、ソフトウェア)が導入されています。この活動により、品質、信頼性、生産性が向上しますが、安全性や人間工学などにもプラスの影響を与える可能性があります。

ナビスターディーゼルについて会社: NavistarCorporationの子会社であるAlabamaLLCのNavistarDiesel。

フォーカスプラント: アラバマ州ハンツビルにあるNDAエンジン工場は、1972年から1997年まで発電設備メーカーのオナンコーポレーションを収容していました。このサイトは1999年にNavistarによって購入され、完全に破壊されました。 Navistarは、2002年に65万平方フィートの生産工場を再開しました。現在、製品は1日10時間、週4日稼働しています。金曜日と土曜日は、必要なメンテナンス作業のために予約されています。 「ビッグボア」エンジンを製造するための30万平方フィートのプラントが1.6km(1マイル)離れた場所に建設されました。生産は7月下旬に開始する予定です。フルボリュームで、175人の労働者を雇用します。

植物の雇用: 42人の保守労働者(36人の時間給技術者、3人の施設技術者、3人の保守計画者)を含む合計360人の非組合員(給与75人、時給285人)。

植物製品: この工場では、1つの組立ラインで9人の顧客(4つのフォード工場と5つのナビスター工場)向けに94モデルのV6およびV8エンジンを製造しています。現在の組み立て率は1日あたり480です。

FYI: 工場は、組立、機械加工、製造サービスの3つの主要な「ビジネスチーム」に分かれています。

アプレンティス

ハンツビルは、オペレーターにそのようなメンテナンスの責任を負わせる唯一のナビスターサイトです。

「私たちは可能な限りすべてのことに演算子を使用しようとします。それらを使用できるものは何でも、私たちはそうします」とシブリーは言います。 「これが、150人ではなく36人の保守担当者がいる理由の1つです。保守の契約ルートを一度も行ったことがありません。それは、その所有権が重要であると常に感じていたためです。」

ハンツビルの技術者はこれについてどう思いますか?

「ここの保守担当者は以前に運用作業を行ったことがあるので、フェンスの両側を見たことがあります」とレギュラは言います。 「彼らは実際にラインの最初のオペレーターでした。彼らはすべてのマシンを実行できます。私たちが始めたとき、それは非常に重要だと思いました。オペレーターが経験する苦痛を彼らに知ってもらいたいと思いました。彼らはオペレーターであり、何が良いのか、何が悪いのかを知っています。」

また、植物の根に戻ります。

「私たちの多くは、あなたがたくさんの帽子をかぶった中小企業から来ました」とシブリーは言います。 「誰もがたくさんの帽子をかぶる工場を設立するのは、私たちにとって目新しいことではありませんでした。」

シールズ氏は、「1つの目標があります。それは、エンジンをバックドアから出すことです。それを実現するために必要なことは何でも、それがあなたがしなければならないことです。」

確かに、それは運用と保守の間のあいまいな境界線です。おそらく、プラントのメンテナンス見習いプログラムほど良い例はありません。見習い候補者は、厳格な筆記試験を受けます。スコアが最も高い人は、地元の3つの高等専門学校のいずれかに行き、保守技術の2年間の学位を取得するために働きます。その後、卒業生は、本格的な認定技術者になる権利を取得する前に、メンテナンス見習いとして工場で8,000時間働く必要があります。

見習いは伝統的に、アセンブリまたは機械加工ビジネスチーム内のオペレーターでした。ヒースベンソンはその一例です。炭素繊維工場からナビスターに来た後、彼はオペレーターとして2年間働き、次にグループリーダーとして2年間働きました(リソースリーダーの1つ下のラング)。彼はカルホーン工科大学で2年間の学位を取得し、過去3。5年間見習いとして過ごしました。彼は今年後半に8000時間のマークに達するでしょう。

「それは私にとって論理的な一歩でした」と彼は言います。 「ここのオペレーターは自分たちでたくさんのことをします。彼らは問題を診断します。彼らは彼らの機械で何が起こっているのかを知ることができます。私は実地作業に興味があったのでメンテナンスで働きたかったです。この工場の技術者になることで私は私が学んだことすべてを適用することができます。」

ベストプラクティスを引き続き検討するナビスターハンツビルでは、ブレンドされたベストプラクティスが今日まで続いています。良いアイデアは新入社員から生まれます。また、同業他社とのベンチマーク関係からも生まれています。

「継続的な改善への道のりで、あなたは決して「そこに」いることはありません。それは進行中のプロセスです」とアシスタントプラントマネージャーのマイクレギュラは言います。 「あなたは常に明日と次のレベルに目を向けています。改善するために私たちは何を変えることができますか?私たちがより良くなるのを助けるために誰から学ぶことができますか?」

工場は、トヨタ、ホンダ、日産など、アラバマ自動車製造協会の仲間と定期的にツアーを交換しています。日産とのつながりは特に良好です。

「日産はオープンで共有されてきました」とプラントマネージャーのチャック・シブリーは言います。 「私たちは彼らを知るようになり、彼らは私たちを知るようになりました。それは私たちが同じ市場で直接競争しないのを助けます。」

Regulaは、「彼らが行うすべてが私たちに当てはまるわけではありませんが、私たちは間違いなく彼らのベストプラクティスのいくつかを微調整することができます」と付け加えます。

柔軟性が報われる

プラントの長期的な成功には、人員配置、作業負荷、およびキャリアの観点からの柔軟性が重要です。

自動車事業は、量的に循環的です。コンポーネントメーカーは、注文量に応じて、組織を上下させることができる必要があります。柔軟な労働力は、工場が人員過剰または人員不足を回避するのに役立ちます。ビジネスの量と需要に合わせて移動できます。

「私たちがサポートする植物の数を考えると、私たちは非常に柔軟です」とシブリーは言います。 「私たちは常に、ほぼ毎日スケジュールを変更する必要があります。ラインスケジュールを凍結することはありません。私たちとほとんどのプラントの大きな違いは、さまざまな製品(4.5、6.0、および6.4リットルのエンジン)を実行していることです。 、94種類のモデル)。午前中はNavistarバス工場のエンジンで開始し、その後は次のエンジンとは異なる場合があります。気にしないでください。混同する可能性があります。お客様のニーズに合わせて常に変更を行っています。非常に迅速に対応できます。」

ビジネスチームの構造によってもたらされるプラントの成功の他の指標は次のとおりです。

ユニットあたりの時間: 「これは私たちがどれほど効果的かを示しています」とFulksは言います。 「労働力はあるが機器が稼働していない場合、その数は大きくなります。したがって、メトリックは運用と保守に密接に関連しています。私たちはその数を最小限に抑えることを目指しています。」

ハンツビルは、ナビスターの3つの米国エンジンプラントを1ユニットあたりの時間でリードしています。

定刻配達: 工場は過去6年間で2つの注文を逃しました。これは650,000以上のエンジンにまたがっています。

100万分の1の不良品: このサイトは、アラバマ州の日産エンジン工場で達成された200 PPMの品質数値を目指しており、100PPMの目標に向けてさらに先を見据えています。

稼働時間: この指標は、過去数年間で着実に増加しています。今日、工場は90パーセントを超えています。プラントリーダーが電気、圧縮空気、冷却剤システム、廃棄物管理システム、および燃料と潤滑システムに分類する「設備の必需品」については、稼働時間が99%を超えています。

プロアクティブメンテナンスとリアクティブメンテナンス: プロアクティブなメンテナンス作業は、全体のワークロードの80%を占めます。その合計のうち、80%は予防保守作業、20%は予測作業として定義できます。

休業災害: プラントは最近、休業災害や病気なしで150万時間を超えました。

欠席主義: 1日の割合は1.5%で、業界平均の半分未満です。

従業員の離職率: この数字は1パーセント未満です。

「トヨタがアラバマに来て、2003年にエンジン生産を開始したとき、私たちは彼らに従業員を失うことを心配していました」とシブリーは言います。 「しかし、私たちはトヨタに誰も負けていません。実際、私たちはトヨタからの人々を持っています。人々は私たちがここに置いた文化を楽しんでいると思います。」

2007年に56の新規求人広告を掲載したとき、1,500を超える応募がありました。

ハンツビルでナビスターの植物を動かすものは何ですか?ハンツビルにあるアラバマの工場のナビスターディーゼルの使命は次のとおりです。

「従業員の強みを最大の資産として認識し、「ブレンドされたベストプラクティス」と「期待を超える権限を与えられたチーム」への取り組みが製品の価値を最大化すると信じています。また、このアプローチは信頼と尊敬のレベルを育むと信じています。アラバマLLCのナビスターディーゼルが優秀であり、地元の雇用主として認められるために必要な個人。」

BUSINESS TEAMS、PART 2

アラバマ州のナビスターディーゼルは、メンテナンス、運用、エンジニアリングに対して、従来とは異なるアプローチを採用しています。そのビジネスチーム構造は、Navistar Corporationと、競争の激しいグローバルモーター製造業界のイコライザーにとって有益であることが証明されています。兄弟のNavistarプラントは、メンテナンスへのオペレーターの関与に関連する概念のいくつかを採用することを検討してきました。ただし、1つのプラントは完全に青写真に従います。

アラバマ州のナビスターディーゼルは、1.6 km(1マイル)以内にある2番目の工場の仕上げを行っています。 7月下旬に生産を開始する予定の30万平方フィートの工場では、トラクタートレーラー用の11リッターおよび13リッターエンジンを製造します。フルボリュームで、175人の非常に柔軟な従業員を雇用します。

「このプラントの拡張として実行します」とSibley氏は言います。 「私たちの意図は、この植物にあるのと同じDNAを新しい植物に残すことです。」

保守作業員とエンジニアは、製造のための設計と、現場で購入および設置されたすべての新しい機器の保守と信頼性の原則のための設計を利用することにより、成功の基盤を確保しています。技術者は、各機器の流出においても主要な役割を果たしてきました。

「現在および将来の最善の決定を下すために、過去のすべての経験から学びたいと思っています」と、メンテナンスプランナーのGlasscock氏は述べています。

混合された役割。ブレンドされたベストプラクティス。 Navistarは、ビジネスチーム内でこれらを使用して、強力なパフォーマンスを実現しています。

植物の大きさや柵のどちら側から来たとしても、それは特別なことです。

ビジネスユニット間でおもちゃを共有するNavistar Diesel工場には、組立、機械加工、製造サービスのバリューチェーンを監督する3つの主要なプラントフロアビジネスチームがあります。事実上、それぞれが独自のミニビジネスとして運営されています。それでも、多くの共有とコラボレーションが発生します。メンテナンスのために、集中型のツールベビーベッドと、旋盤、ドリルプレス、ベルトグラインダーなどのコミュニティで使用されるアイテムを収容する中央ショップがあります。

しかし、ビジネスチームの1つが、たとえば新しい予知保全ツールに多額の投資をしたい場合はどうなりますか?

「各ビジネスチームには独自のメンテナンス予算がありますが、3つの異なる赤外線カメラを購入するためのプラントとしての資金はありません」と製造サービスの施設リソースリーダーであるスコットシールズは言います。 「購入を提案するビジネスユニットが主導権を握りますが、他の2つと緊密に連携します。」

機械加工がIRの料金を主導しました。

「彼らは施設や議会の人たちと協力しました」とプラントマネージャーのチャック・シブリーは言います。 「彼らは彼らに、 『あなたはそれをどのように使うのですか?』と尋ねました。彼らは購入を正当化し、予算を出しました。主導権を握る人は誰でも、他の人がトレーニングに参加することを確認します。シャフトのレーザーアライメント装置でも同じことを行いました。施設がそれを主導しました。装置を購入してから、誰がビジネスチーム全体でトレーニングを受ける必要があるかを確認します。私たちは機器をベビーベッドに保管し、あなたがそれをチェックします。」

シールズは、「誰もがお互いにおもちゃで遊ばせます」と言います。

コアに焦点を当てる

ハンツビル工場のリーダーは、マルチスキル、マルチタスク環境を奨励していますが、プッシュするのが最適な時期も知っています。コアコンピテンシーを決定することになります。

「私たちの使命の1つは、コアコンピタンスに忠実であり続けることです」とプラントマネージャーのチャックシブリーは言います。 "Let's do what we do best - build engines. We farmed out some of the things that we didn't like. The tool crib was one of them. (It's manned on an integrated supply basis by GM Supply Company of Indianapolis.) We didn't want to take away from the resources that we did have. We also farmed out some of our tool grinding. We also have Castrol in here to manage the lubrication system. They do all of the lube analysis, as well."

機器のメンテナンスと修理