機器の信頼性による欠陥の排除

Total Quality Management(TQM)や最終的にはシックスシグマなどの品質重視のビジネスイニシアチブが目立つようになって以来、企業は最終製品の欠陥を最小限に抑えることに注力してきました。シックスシグマプロセスの広く受け入れられている定義は、100万分の3の不良部品(DPMO)を生成するものです。

この全体的な品質目標にとって最も重要な項目はバリエーションです。多くの品質専門家は、プロセスや機器の性能のばらつきが、エンドカスタマーが経験する膨大な数の欠陥につながることを容易に認識しています。シックスシグマでは、欠陥は顧客の不満につながる可能性のあるものとして定義されています。

この記事の目的上、著者は機器の信頼性とそのような製品の欠陥との相関関係に焦点を当てます。この記事では、機器の信頼性が低下する一般的な根本原因のいくつかと、それらを防止または軽減して欠陥を排除するために何ができるかについても説明します。

機器の信頼性と製品の欠陥

著者のRonMooreは、機器の信頼性、適切な校正済みの計装、統制のとれた操作、高品質の原材料*によってプロセスの適合性を向上させることができると示唆しています。機器の信頼性により、サブシステムとコンポーネントが設計寿命の間に必要な期間、障害なく意図したとおりに機能することが保証されます。

理論的には、欠陥は、ライフサイクルの6つの主要なフェーズ(設計、購入、保管、設置/試運転、運用、保守)のそれぞれで機器に導入される可能性があります。したがって、機器の故障につながる欠陥を管理すれば、製品の品質に直接影響を与えることができるのは当然のことです。

機器の信頼性が低い一般的な根本原因

根本的な原因は、機器のパフォーマンスの低下など、発生する特定のイベントまたはイベントのクラスの原因であることが判明している根本的な要因です。これらの根本的な原因を排除する目的は、前述のイベントの将来の再発を防ぐことです。

多くの場合、これらは、失敗、失敗の兆候、または失敗が現れる物理的メカニズムにつながる人間の介入と間違えられます。むしろ、将来の信頼性の欠如を真に防ぐためには、潜在的な原因として知られている障害の真の原因にたどり着く必要があります。

これらは本質的に体系的であり、防止または管理することで最高の報酬をもたらしますが、実装されないリスクが最も高くなります。これは、彼らが概して組織に深く根付いており、企業文化に根付いているマネジメントシステムを指し示しているという事実によるものです。機器の早期故障について引用できる、より一般的な潜在的なルーツ**のいくつかは次のとおりです。

-

誤用–これは、設計範囲外の機器操作、初期の設計慣行の不備、または調達慣行の不備が原因である可能性があります。

-

運用慣行–これは、不適切な運用手順、手順の順守の欠如、またはフォローアップのための不適切なシステムが原因である可能性があります。

-

メンテナンスの慣行–これは、不適切なメンテナンス手順、手順の順守、またはメンテナンスタスクの不適切な頻度が原因です。

-

年齢–これは、環境要因による摩耗メカニズムの加速、または通常の摩耗による耐用年数の終了によるものです。

-

管理システム–これは、スキルやオペレータートレーニングの不足、従業員の関与の不足、危険の認識の不足、および/または以前に特定された危険がフォローアップおよび排除されなかったことが原因です。

機器の信頼性を向上させることで欠陥を減らすことで最大限のメリットを享受しようとする組織は、少なくとも次の4つのシステムを導入する必要があります。

RCAプログラム

根本原因分析(RCA)は、問題またはイベントの根本原因を特定することを目的とした、問題解決方法のクラスのいずれか1つまたは組み合わせを体系的に使用するプロセスです。

このプロセスの管理は通常、信頼性エンジニアリングの機能です。先に述べたように、規律あるRCAプログラムを実施することは、まず第一に、機器の信頼性が低い理由を特定し、第二に、それらが再発しないようにするアクションを実装するために不可欠です。

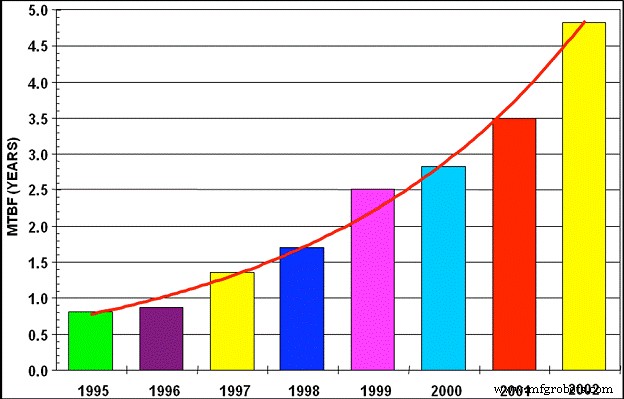

大手化学メーカーのA社は、1,150台以上の遠心ポンプを稼働させていました。 1995年のポンプの平均故障間隔(MTBF)は、約0。8年(9.6か月)と測定されました。ビジネスプロセスとしての体系的なRCAは、1998年まで施設で開始されませんでした。

その前に、彼らは障害分析を実行し、インストールとメンテナンスの実践と「クラス最高」との間のギャップ分析を行いました。それが彼らが必要としていたジャンプスタートでした。

正式なRCAプロセスは後で行われました。信頼性部門は、障害ごとに障害コードを割り当てる手法で職人/貿易を訓練することを決定しました。

その後、このデータは、コンピューター化された保守管理システム(CMMS)と、個別の障害報告分析および是正措置システム(FRACAS)データベースに記録されました。

RCAは、(障害コードで示されているように)より主要な障害モードであると判断されたものに対して実施されました。次に、調査結果に基づいてアクションが実行され、図1に示す結果が達成されました。

図1:1995年から2002年までのポンプMTBF

8年間で、これらのポンプのMTBFは驚異的な500%増加しました。ポンプの故障が減少しただけで、データセットの終わりまでに直接保守コストが年間約550万ドル削減されました。データ期間の最後の5年間にポンプ以外にも多くの信頼性イニシアチブがありましたが、ポンプが最初で最大でした。

すべての信頼性イニシアチブ(ポンプが35〜40%を占めると推定された)の複合的な影響は、基本的にわずかな設備投資と約4の設備総合効率(OEE)の増加により、プラントが15%アップグレードされたことです。パーセント(94パーセントから98.2パーセント)

プロセスの安定性が向上したため、プラントはボトルネックを解消し、実証されたより高い速度で運転することができました。スペアがあったとしても、1日に3回以上ポンプが故障すると、多くの不安定さが生じます。 1日に数回の機器の故障と1週間に少なくとも1回の船舶の故障を投げ込みます。「ラインアウト」して実行することはできないため、プラントの実際の限界が何であるかを知ることはできませんでした。

コストの削減とすべての改善による売上の増加の影響により、プラントの収益性は、売り切れ市場での年間1,200万ドルから、容量の60%で年間4,300万ドルになり、売り切れたときは年間7,200万ドルになりました。来年。

オンサイト信頼性実践者

ライフサイクルエンジニアリングは、信頼性エクセレンス(Rx)のパイオニアであり、「現代の製造業務の基盤として、機器の信頼性とプロセス制御に焦点を当てた文化的変化を通じて推進されるビジネス哲学」と定義されています。

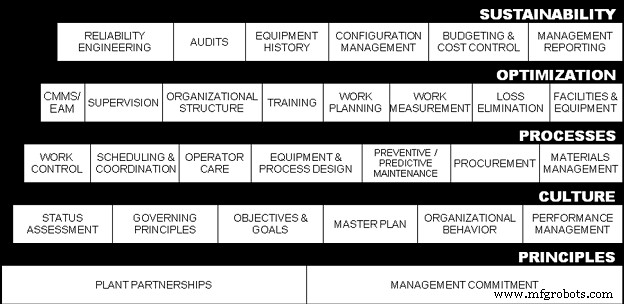

同社の経験では、卓越性は、図2に示す卓越性モデルと呼ばれる5つの個別のレベルの完了によって達成されると判断されました。モデルの持続可能性ステップには、主要コンポーネントの1つとして信頼性エンジニアリングが含まれます。

>信頼性エンジニアが現場にいるかどうかに関係なく、望ましい結果が持続することを保証するために、その役割内で実行する必要のあるいくつかの重要な活動があります。この場合の望ましい結果は、機器の信頼性の向上であり、欠陥の減少につながります。

図2:信頼性の卓越性モデル

オンサイトの信頼性担当者は、継続的な改善の機会を特定するために、機器とプロセスを監視する必要があります。あなたのビジネスのリスク管理者として、彼らは適切な予防/予知保全技術とリスク計画を使用して、リスクを処理するための最良の方法を積極的に決定する必要があります。

信頼性中心のメンテナンスまたはそのバリエーションは、少なくともオンサイトにある最も重要な機器に推奨されます。

プラントのバランスをとるために、支出に見合う最高の価値を可能にする他のさまざまな最適化戦略を利用することができます。ただし、その使用に関連するリスクを故意に受け入れるためには、そのような戦略の限界を認識しておくことをお勧めします。

信頼性と製品品質をサポートするビジネスプロセス

信頼性と品質のイニシアチブの基盤は、安定したプロセスでなければなりません。総合的設備管理(TPM)、リーン生産方式、またはシックスシグマイニシアチブが、改善を維持するプロセスなしではその潜在能力を最大限に発揮できないことは、基本的に明確でなければなりません。

たとえば、50年前のアルミニウム製錬所の場合を考えてみましょう。この製錬所は、作業と設備のプロセスを再設計するという巨大な仕事を引き受けました。

焦点を絞ったReliabilityExcellenceの取り組みの直前の2002年には、プラントの総保守コストは3,500万ドルを超えていました。また、生産されたアルミニウム1トンあたりのメンテナンスコストの比率は137ドルを超えていました(当時の世界平均よりも50%高い)。

同社は、作業プロセスの標準化、機器の歴史の開発、問題解決のための無駄のない製造ツールの利用に着手しました。運用と連携したメンテナンスでは、TPMメトリックOEEを使用して進捗状況を測定することにしました。

スクラップ率を含む特定のプラント機能のピーク性能が決定されました。 2004年に、新しい信頼性ベースのプロセスを実装した後、240万ドルの改善は、そのようなOEEの向上に直接起因しました。

結果の監視

質の高い専門家であるジョセフ・ジュランに起因する古い格言は、「それを測定しなければ、管理しません」と述べています。それは今日でも当てはまります。正しい方向に進み、欠陥のない望ましい結果を達成するには、適切なメトリックを設定する必要があります。考慮すべき最初の明らかな指標はOEEです。

この指標は、組織の資産がビジネス目標を達成するためにどれだけ効果的に利用されているかを示します。機器の可用性、パフォーマンス率、製品品質という3つの他の指標を統合します。

OEEを指標として使用することの魅力は、この議論から、機器の信頼性を向上させることにより、可用性の測定値と品質の測定値も向上する可能性があることが確立されたことです。

信頼性が向上するため、OEEに二重の影響があります。追跡に役立つもう1つの指標は、改善の対象となっている特定の機器のMTBFとスクラップ率です。そうすることで、2つの測定値間の直接的な相関関係を調べ、さらに分析することができます。

多くの場合、信頼性の専門家は、機器の信頼性とほとんどの組織にとって重要な最終的な結果との関係を明確に示しています。生産量と安全性との関係をすぐに宣伝しますが、品質やプロセスの無駄が残されることがあります。

この記事で示唆されているように、機器の信頼性と製造プロセスで発生する欠陥や廃棄物の間には明確な関連性があります。製造プロセスの変動を管理するには、製品の一貫性に向けて4つの重要なステップを踏むことにより、機器のパフォーマンスの変動を管理する必要があります。

まず、機器の信頼性の低下の原因を特定するために、堅牢で統制のとれたRCAおよび信頼性プログラムを実施する必要があります。

次に、信頼性の向上を維持するタスクに専念する信頼性担当者も必要です。

第三に、ビジネスプロセスを理解し、それらがあなたの方向性をサポートしていることを確認する必要があります。最後に、適切な指標を使用して進捗状況を測定する必要があります。

参考資料

* Moore、R。適切な製造改善ツールの選択 、マサチューセッツ州ボストン、ロンドン、Elsevier Butterworth-Heinemann Books、2007年。

** Mobley、R。K. 根本原因障害分析 、Elsevier Butterworth-Heinemann、1999年。

作者について:

Carl Marchは、メンテナンス、信頼性エンジニアリング、システムモデリング、および設計の分野で豊富な経験を持っています。カールは、機械工学の学士号と自動車システム工学の大学院の学位を取得しています。ライフサイクルエンジニアリングの信頼性分野の専門家として、彼の情熱と焦点は、製造業の差別化を目指す世界中のクライアントへのRCM、TPM、根本原因分析、および信頼性の卓越性に関する知識の移転にあります。カールは、米国品質協会による認定信頼性エンジニア(CRE)として、および保守および信頼性専門家協会による認定保守および信頼性専門家(CMRP)として、かなりのレベルの専門家としての認識を獲得しています。あなたは[email protected]でカールに到達することができます。 LCEの詳細については、www.LCE.comにアクセスするか、843-744-7110に電話してください。

機器のメンテナンスと修理