機器の故障を防ぐためにCBMツールを利用する方法

信頼性エンジニアの重要な役割の1つは、長期的で効果的な予測および予防保守プログラムを開発および保守することです。このタイプのプログラムの主な期待は、企業が予定外のダウンタイムを削減し、生産を増やし、機器全体の信頼性を向上させることができることです。設備が施設内でどのように機能するかを理解し、障害が発生する前に予測して防止できることが不可欠です。これらのテクノロジーの組み合わせの結果により、信頼性エンジニアは、資産が差し迫った障害に近づいているときに経営陣と連絡を取る際に、さらに大きな自信を得ることができます。

この記事では、機器の故障を防ぐために、オイル、振動、サーモグラフィ分析を組み合わせて使用する方法の概要を説明します。 「3つのうち2つのテクノロジールール」と呼ばれるこのタイプのアプローチは、必要なメンテナンスを行うために資産を生産から外すように依頼するときに、信頼性エンジニアに95%以上の信頼を与えます。この記事では、2つのテクノロジーを相互に組み合わせることで、適切な機器診断を実現する方法の実例もいくつか紹介します。この「3つのうち2つ」のルールは、信頼性エンジニアリングの「爆弾レポート」と呼ばれます。これは、信頼性エンジニアリンググループからのレポートであり、3つのテクノロジーのうち2つが、それらの間で相関する同じタイプの異常を報告したときに何が起こるかを説明しています。このレポートは、メンテナンスのために資産を使用停止にする必要がある場合に、管理者に提示するために使用されます。

ペイバックテクノロジーとそれらの相互関係

一般的に、主要な「回収」テクノロジーと見なされる3つの受け入れられたテクノロジーがあります。それらは次のとおりです:

- オイル分析

- 振動解析

- 赤外線サーモグラフィ

これらの技術は、信頼性エンジニアが正確な「状態評価」を維持するために不可欠です。包括的で適切に設計された状態監視プログラムは、既存のテクノロジーのさまざまな側面を取り入れて、機器のパフォーマンスを向上させ、機器の故障の数と機器のダウンタイムのリスクを軽減します。

回収テクノロジーとそれらが検出する問題

振動解析: このテクノロジーは、さまざまな波形トレンドとパターン認識を回転させることを目的としています。さまざまな技術と相関させるために振動スペクトルで探す障害の種類は次のとおりです。

- ベアリングの故障のずれ(ファン、ポンプ、またはモーター)

- カップリングのロックアップまたは失敗

- 不均衡(ファンまたはモーター)

- 共振(ベルト周波数、シーブ、プーリーの位置合わせ)

- 注油

- 電気

- 構造

- ベルト

- ギア

オイル分析: これは、流体の特性、汚染物質、およびさまざまな種類の摩耗粉を調べて、機械の状態を判断します。オイル分析の各側面は、他のテクノロジーよりもはるかに早く機械の問題を関連付けるのに役立ちます。オイル分析は、人間の機械での血液検査に匹敵します。故障の70%以上が潤滑油に関連していると何度も言われています。その利点の1つは、流体と機械の両方の問題を検出することです。また、他のテクノロジーよりも早くいくつかの欠陥を検出できます。予測技術に関する限り、これは「第一線の防衛線」と呼ばれることがよくあります。オイルサンプルレポートでは、次の項目を定義します。

- 異物または破壊的な表面汚染物質の存在

- 全体的な流体の物理的および化学的状態

- 機械摩耗材料の存在、量、および種類と形態

赤外線サーモグラフィ: サーモグラフィは、熱パターンを検出し、電気および機械部品の温度を測定します。サーモグラフィは、電気抵抗または過剰な摩擦による温度差、「ホットスポット」を検出できます。サーモグラフィは、湿気、厚さ、結合、静電容量、摩擦の問題を理解するために、さまざまなアプリケーションで使用できます。サーモグラフィは、機械設備からの熱損失を介して問題を検出することもできます。ほとんどの赤外線画像サーモグラフィは定性的です。

データを他のテクノロジーと相関させる際に探す異常の種類は次のとおりです。

- モーター

- ベアリング

- カップリング

- ベルトとシーブ

- スチームトラップ

- 熱交換器

- 電気(サーモグラフィの最も一般的な利用)

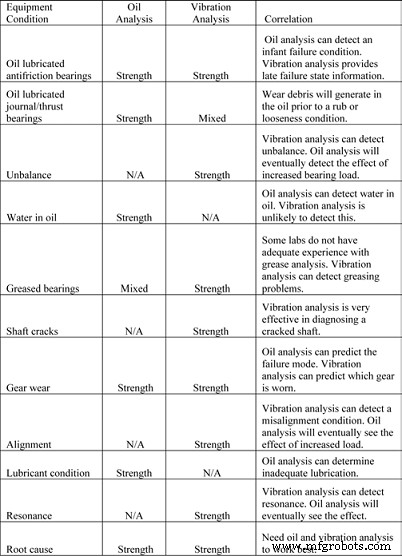

オイル分析と組み合わせた振動分析の長所と短所

テクノロジー

相関法

表示

使用時

バイブレーション

時系列

摩耗粒子の蓄積

は、ほとんどの場合、

振動の大幅な増加に先行します

定期的に(毎月)

熱分析

時間の一致

大きな摩耗を伴う

粒子の生成

(ベアリングの寿命の終わり近く

);

ベアリングが故障したときに発生します

ベアリングの場合

劣化が疑われる

疑わしい

高度な

ろ過/破片

分析

時間

シーケンス/

一致

潤滑システム

フィルターに

大量の

材料が現れると、

大きなベアリング損傷が発生しました。

定期的に各フィルターで

クリーニングまたは交換

潤滑油の摩耗と摩耗粒子の分析と振動およびサーモグラフィーとの相関

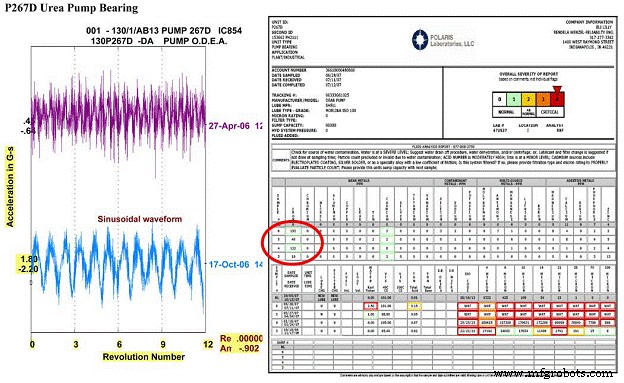

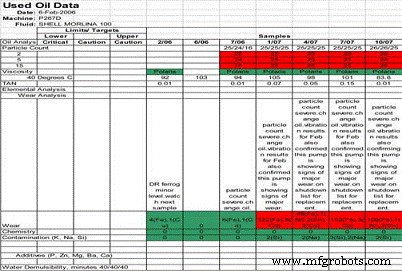

爆弾レポート

爆弾レポートは、信頼性プログラムが伝えようとしていることの重大性を経営陣に理解させる方法として、必然的に作成されました。テクノロジー、トレーニング、追加の人員などに多額の投資が行われた場合、信頼性プログラムを維持するために、成功を追跡して提示する手段を提供する必要があります。

爆弾レポートは、基本的に問題の資産に関するエグゼクティブサマリーです。次の属性があります:

- アセットの場所

- 問題の存在が確認された日付

- アセットの問題

- 問題に対処して修正するために必要な手順

- 運用上の懸念に応じて、短期および長期の修正のための実行可能なオプションを提供します

- 問題に対処するために発行された作業指示書

- この問題を見つけるために利用された予測/予防技術。これにより、テクノロジーはマネージャーの最前線に置かれます。これは、メンテナンスと生産の間の架け橋を構築するのに役立ちます。

- 検索をサポートするすべての信頼性レポートデータ。これはリーダーにとって重要ではないかもしれませんが、エンジニアや他の技術者にもこのレポートが表示されます。これは組織構造によって異なります。

レポートのこの単純な名前は、運用会議で口頭で説明するときに大きな意味を持ちます。私がこのレポートを爆弾レポートとして提示するとき、マネージャーは耳を傾ける傾向があります。私は、経営陣が10〜12秒の注意を払って、現場に問題があり、災害を回避するために迅速に対応する必要があるという事実を実際に理解する必要があります。

多くの場合、REは、不良オイルの報告を1つだけ手にした状態で電話をかけ、数年とは言わないまでも、さらに何ヶ月も残っているマシンに対して何かを行うように求めていることに気付きます。彼らは、鉛、スズ、またはアルミニウムのわずかなスパイクを見た可能性があるため、ベアリングに電話をかけます。彼らが鉄のわずかな増加を見たとき、彼らはギアボックスに電話をかけることができたでしょう。同じことを伝える2つまたは3つのテクノロジーのメリットがなければ、メンテナンスのためにサービスから資産を削除するために本番環境に正直に要求する95%以上の自信はありません。

機械に電話をかけることは危険なビジネスです。古い決まり文句は、百万人の「男の子」と1回のスリップアップで、何年にもわたる個人的な信頼が失われるというものです。複数のテクノロジーが同じ結論に達するというメリットがなければ、信頼性だけでなく仕事も失うリスクがあります。

信頼性エンジニアは、それぞれが示す利点と制限を理解して理解するために、さまざまなテクノロジーのトレーニングを受ける必要があります。石油と振動の分析は互いに組み合わせて優れており、振動分析とサーモグラフィーは優れた補完機能です。必要な答えを得るのにどのテクノロジーを利用するかを、可能な限り最も決定的な方法で知ることは、状況によって異なります。

テクノロジー間の相関関係の例

「3つのうち2つ」の技術経験則

状態監視プログラムを全体的に見る際に使用する、いくつかの経験則があります。これらのいくつかの単純な思考パターンに従うことにより、信頼性エンジニアは、提示された機器関連の問題を解決するために、自由に使える最高の武器を手に入れることができます。

- すべての主要な機器(現在監視されている700)で少なくとも1つのテクノロジーを使用する必要があります

- 異常が観察された場合は、別のテクノロジーを利用してその存在を確認します

- 2つのテクノロジーが生産上の懸念を確認しています

- 修正作業指示書とフォローアップを発行します

- 現在のPMプラクティスが特定の機器の問題(MTTR、MTBF、同様の機器セット間の統計分析)に対処していることを確認するための傾向と追跡の結果

- 2台のマシンが同じであるということはなく、同じように扱うことはできません!

- 新しいテクノロジーをアップグレードおよび追加するためのビジネスケースを作成するための成功を記録します(EVA、費用便益分析、投資回収、NPV、エグゼクティブサマリー)

結論

複数のテクノロジーを相互に関連付けることは、問題を正確に診断し、問題が生産停止になる前に修正できるという大きなメリットがあります。信頼性エンジニアは、これらのタイプの機器の問題の発生を予測および防止し、再発を防止するために、業界で多くのツールを自由に使用できます。ここに示す「3つのうち2つ」の技術経験則など、いくつかの簡単な手順に従うと、信頼性エンジニアは、機器の再構築、交換、および特定のメンテナンスの実行に関する決定に非常に自信を持つことができます。

機器のメンテナンスと修理