資産に正しい保守戦略を適用する方法

多くの企業は最近、自社のプラントの保守機能を最適化することを目的とした信頼性イニシアチブを実装しています。成功するものもあります。ただし、ほとんどの場合、期待されるメリットを実現できなかったことを認めます。

信頼性プログラムと保守戦略をうまく実装するには、多くのアプローチがあります。障害の排除に焦点を当てたメンテナンスタスクの最適化を通じて、企業の信頼性ベースのメンテナンスプログラムを改善するための実証済みのモデルについて説明しましょう。

まず、信頼性ベースのメンテナンスに移行しようとする多くのプログラムがすでに実装されている大規模なプラントを扱っていると仮定します。コンピューター化された保守管理システム(CMMS)を使用して運用を管理し、大規模な検査ベースの予防保守(PM)プログラムを構築し、資産の状態を監視するために比較的大規模な予知保全(PdM)プログラムを実施しています。

信頼性のパズルのピースの多くは存在しますが、個別のシステムの統合が考慮されておらず、各システムが最適化されていないため、コストと信頼性の結果の改善は実現されていません。

多くの場合、上記のようなプログラムは、組織によって「スタンドアロン」プログラムと見なされます。しかし、すでに実施されているすべてのプログラムを改良および統合するための協調的な取り組みがあれば、通常、設備総合効率(OEE)が向上し、メンテナンス費用が大幅に削減されます。

保守戦略を策定する際の開始点

成功は通常、会社の収益の改善によって評価されます。プロジェクトの経済的成功を達成するには、プロジェクトが取り組む主要なコスト要因を理解する必要があります。たとえば、プラントは、作業の種類(予防、予測、失敗、および変更)、労働力、および材料を測定する場合があります。

毎月、作業の約15%が予測的で、35%が予防的で、25%が予期しない障害であり、PMの約15%が滞納しているプラントを見ていると仮定します。さらに、組織は予防と予知保全活動の間に大きな重複があるかもしれません。重複には費用がかかり、特定の理由で発生します。メンテナンス戦略を立てる前に、その理由を理解することが重要です。

プラントは予防保守プログラムの構築に何年も費やすことができ、PMプロセスが実装されたときに障害が減少すると報われるため、PMを作成することが推奨されます。時間の経過とともに、これらのPMシステムは、あらゆる種類の障害の検査を含むように成長します。

PMの追加が必要な、障害に関連する否定的な経験が存在する可能性があります。周波数が設定され、故障した機器と同様のすべての機器にPMが適用されます。失敗を説明する上司との会議には関係がないため、失敗の結果や性質は通常無視されます。

マシンが故障し、上司は不幸になり、PMは上司の不幸を減らします。時間の経過とともに、PMの数は増加し、多くは完了していません。大規模なPMプログラムを使用しても、排除できない障害がまだあります。

プラントは、振動分析を使用して非常に重要な機器のいくつかを監視することにより、PdMプログラムを開始します(通常はある程度の成功があります)。もちろん、成功は前向きな報酬であり、その成功を高めるために、プログラムは成長します。

組織がPdMの実装について企業から多くのサポートを受けている場合、通常、既知の資産の50%にテクノロジーを適用し、利用可能なすべてのテクノロジーを使用します。監視する資産の数を決定するには、プラントはサポートできる技術者の数を決定してから、作業を実行するために必要な機器を購入する必要があります。

いずれの場合も、PMとPdMの実装は、障害のモード、影響、または結果を評価して、障害を真に予測または排除するための費用対効果またはメンテナンスタスクの実現可能性を判断しました。

例として、プラントはベアリングを監視するために予測技術を使用する場合がありますが、資産を解体して同じベアリングを検査するために整備士を頻繁に派遣します。これのばかげたことは根本的に思えるかもしれません。ただし、業界では一般的です。このため、実装手順を説明する前に、まず保守戦略の方法論について説明する必要があります。

このような非効率性を修正するために使用される原則は次のとおりです。

-

すべてのメンテナンスタスクは、特定の障害モードに対処する必要があります

-

資産を維持するために、最も安価で最も効果的なタスクを使用します

-

メンテナンスタスクの間隔は、その資産の障害サイクルの最適な時点で障害に対処するようになります

-

障害の総コストは、資産を維持するためのタスクのコストを上回っている必要があります

-

PMは、最終的には検査ではなく、時間ベースの改修である必要があります

-

能力の範囲外で資産を運用することによって生じた障害は維持できません。アセットを再設計する必要があります

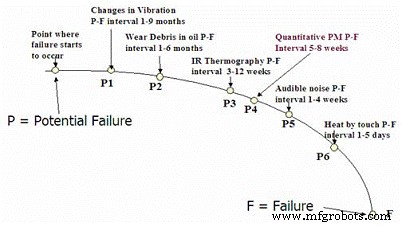

このアプローチを説明するために、図1に示すP-F曲線を簡単に見てみましょう。著者のJohn Moubrayは、著書「Reliability-Centered Maintenance II」のP-F曲線を使用して、PdMタスクの適時性と有効性を示しています。

欠陥検出ポイントPから機能障害ポイントFまでの期間(PF)を表すために、曲線に沿ってポイントが配置されています。ロジックによると、警告期間が長いほど、必要な計画とスケジューリングの作業をサポートしやすくなります。効率的で信頼性に基づく保守組織。

この曲線を調べることですぐにわかるのは、PdMタスクには、PMタスクよりも長いP-F間隔で障害を引き起こす状態を特定する機能があるということです。さらに、PdMタスクは障害モードの特定に適している場合があります。

作業を実行するために必要な労力をさらに分析すると、財務的な観点から、PdMタスクは平均して同じ障害モードの検出に使用されるPMタスクのコストの4分の1であることがわかります。さらに、PMは、他の方法では発生しない障害を引き起こすことが証明されています。この初期の失敗は、乳児死亡率と呼ばれることがよくあります。

追加の、そして多くの場合最大の経済的影響は、生産のダウンタイムです。 PdMタスクは通常、機器の稼働中に実行され、PdMテクノロジーによって識別される修正作業は、他の価値の高い修正タスクと同時にスケジュールされます。 PM検査では通常、機器をシャットダウンする必要があります。

図1:JohnMoubrayの著書「ReliabilityCenteredMaintenanceII」のPF曲線」

ご覧のとおり、最も経済的な決定であり、最も技術的に意味のある決定は、次のリソースを順番に使用して資産を維持することです。

- プロセスの監視

- PdMテクノロジー

- 時間/メーターベースの有向タスク(PM)

メンテナンスタスクを障害に合わせる

障害は、次の3つのカテゴリに分類できます。これらのカテゴリを理解することは、メンテナンスタスクを割り当てるときに重要です。

- 誘発

- 断続的

- 摩耗

誘発された障害 外力が故障モードを引き起こした結果です。たとえば、プラントは、資産が時期尚早に潜在的な故障状況に追い込まれたり、カップリングのミスアライメントを引き起こす機器トレインの柔らかい足の状態が最終的に船内ベアリングの故障につながるような方法で生産プロセスを実行する場合があります。

プロセスとPdMの監視は、これらの潜在的な障害の検出に役立つ場合がありますが(これにより、予定外の停止が排除されます)、根本原因を特定するには、誘発された障害を認識して分析を実行する必要があることを理解することが重要です。そうして初めて、私たちは積極的に行動し、信頼性に基づく保守組織に移行します。

断続的な障害 いつでも発生する可能性があります。実際に「ランダム」という用語を使用する人もいます。ただし、平均故障間隔(MTBF)を決定できないことを意味します。これらは、通常、P-F曲線のはるか上で発生するため、修理を効果的に計画およびスケジュールできるため、誘発された障害とは異なります。プラントは、可能な場合はプロセスとPdMの監視を通じて、これらの障害モードを最もよく検出できます。

また、多くのプラントでは、PMは、誘発された障害または断続的な障害のいずれかで障害の発生を判断するのに効果的ではなく、したがって資本の浪費であることがわかります。あまりにも頻繁に、プラントはPM頻度を増やすことを選択するか、さらに悪いことに、これらの障害を軽減するために新しい手順を作成してスケジュールすることを選択する場合があります。これが、最終的には効果がなく、費用がかかり、制御不能なメンテナンスプログラムにつながるものです。

摩耗の失敗 既知のMTBFがあり、コンポーネントの耐用年数が消費されたときに発生します。これらのタイプの障害モードは、多くの場合、プロセスおよびPdMの監視を通じて検出できます。ただし、通常、時間ベースの改修が最も効果的なメンテナンス戦略であることがわかります。

PMの定義

PMは、定義上、資産の機能または耐用年数を元の状態に復元する修復/交換アクティビティです。他のタイプのPMは、障害検出または状態評価タスクです。プラントは、障害の結果または障害に関連するリスクが許容できる場合に、障害検出タスクを展開します。これらのタスクは、隠れた障害を見つけるのにも役立ちます。障害を見つける方法の1つは、スタンバイプラントの機器を一定の頻度でテスト実行して、アイドル状態のときに障害が発生していないことを確認することです。

状態評価タスクは、コンポーネントの故障率を決定するために実行されます。組織が状態評価タスクを実行することを選択する場合、MTBFの決定を試みるために状態評価が使用されることを理解する必要があります。正しく適用されると、本質的に定量的である必要があります。言い換えれば、正確な測定が行われ、交換が必要な時期を定義する確立された基準と比較されます。植物が定量的測定を確立する主な理由は2つあります。

-

クラフトスキルの違いは最小限に抑えられます。

-

摩耗率の傾向。可能な場合は、警告またはアラートレベル(黄色の状態)およびクリティカルまたはアクションレベル(赤色の状態)を定義する必要があります。

メンテナンス戦略の実装

プラント内の各機器タイプに対する故障モードおよび影響分析(FMEA)を通じて、各機器の潜在的な障害の完全な理解を深めることができます。 FMEAテンプレートは、クラス/サブクラス/修飾子レベル(つまり、ポンプ/遠心/結合またはポンプ/遠心/ベルト駆動)で開発できます。テンプレートを開発することで、大幅な時間の節約を実現できます。機器の種類ごとに、プラントは7つの基本的なRCMの質問に答えることができるはずです。

- その機能は何ですか?

- 機能障害とは何ですか?

- 障害モードとは何ですか?

- これらの失敗の影響は何ですか?

- 結果はどうなりますか?

- 障害をどのように軽減できますか?

- 適切なタスクが見つからない場合はどうなりますか?

質問6に回答するときは、前述のように、プロセス監視、PdM監視、PMの3つのリソースをこの順序で利用するための論理的なパスを検討してください。

FMEAが完了すると、資産レベルで適用できます。このより詳細なレビューは、重要度のランク付け基準に結び付けられ、失敗の結果がタスクを実行するのに十分大きいかどうかを判断します。これは実際には経済的な決定ルールであり、「失敗のコストは軽減するためのコストよりも大きいのでしょうか?」これらのプログラムの目標は、高い資産使用率を維持しながらメンテナンスのコストを削減することであるため、これは非常に重要です。

これで、プラントはプロセスパラメータを定義および通信し、PdMルートを再構築および実装できます。たとえば、プラントでは、低速および高速の振動監視、電気的および機械的サーモグラフィ、モーター回路分析、オイル分析、およびNDT厚さテストを採用できます。 PdMタスクで現在定義されているのと同じ障害モードをカバーする既存のPMタスクは、システムから削除できます。

保守戦略の例

PMが障害を軽減するための最も効果的な方法であるとプラントが判断した場合、摩耗したコンポーネントを交換します。たとえば、ハンガーベアリングに対応するPMのスクリューコンベヤーがシャットダウンされた場合、交換が必要かどうかを判断するために検査されるのではなく、ベアリングが交換されます。

このアプローチは、ラインをシャットダウンするためのコストと、検査のために機器を分解するために必要な労力が、いくつかのハンガーベアリングのコストよりも大きいためによく使用されます。修理が完了したら、取り外したベアリングを「ベンチで」検査して、MTBFをさらに明確にし、必要に応じてタスクの頻度を「微調整」することができます。これにより、ほとんどすべての条件評価タイプのタスクが排除されます。

PMの頻度は、作業指示の履歴とクラフトの知識によって決まります。 MTBFについて質問がある場合、特定のプラントは、PM周波数を設定するためにより長い期間を選択します。なぜ彼らは失敗率のためにより長い期間を選ぶべきですか?

これにより障害が発生すると思われるかもしれませんが、次のように考えてください。すべてのPMを保守的に入力し、短く安全な間隔で実行すると、PMシステムのサイズが適切かどうかを判断するのに長い時間がかかります。各PMが、私たちの知る限りでは真の間隔である間隔に設定されている場合、いくつかの間違いがありますが、これは比較的迅速に明らかになります。

これは、いくつかの植物にとって大きな飛躍かもしれません。ただし、ほとんどの信頼性の取り組みを大きく前進させるには、これが正しい方法であることがわかります。一部の周波数が欠落している場合、それらは一時的に障害を受け入れ、時間の経過とともに改善することができます。成功は、周波数が適切に設定されているように見えるかどうか、および予期しない失敗が増加しないかどうかにかかっています。

結果

このアプローチでは、通常、次のようになります。

-

初期段階では、メンテナンスコストが下がり、今後もそうなります。

-

総保守要員は、プロジェクト前のレベルと比較して大幅に減少し、減少し続けるでしょう。これは通常、請負業者を排除することで実現されます。

-

プロジェクトへの投資に対する大きな見返り(つまり、最初の3か月のパフォーマンスは、プロジェクトの総コストの半分以上を回収しました)。

-

施設のOEEが低下しない間、大規模なシャットダウンが可能になり、新しい資本設備の設置が可能になります。

-

PMが原因で、機器が使用できなくなる頻度ははるかに少なくなります。

-

予測技術者の数は、状態監視資産の割合と同様に増加します。状態監視の対象範囲が深いため、継続的な監視により、プロジェクトによってプラントの信頼性が損なわれることはありません。

多くのプラントと管理者は、施設の信頼性の悪さを改善すると主張するツールとシステムを特定しています。独立して実装されたツールとシステムは、プラントの信頼性を高めることなくコストを増やすモジュールを追加しただけです。真の信頼性は、最も費用効果の高い方法がプラント内の資産に適用されるときに達成され、それによって、ビジネスへの最小の総コストでメンテナンス作業を最大化します。

「力の経済」とは、敵を倒すために必要な力だけを使用する技術を表すために使用される軍事用語です。信頼性の世界では、敵はダウンタイム、人件費、手直し、材料費です。グローバルに競争するには、「力の経済」の原則を使用して、最小の総コストで最大の生産量でプラントを確実に稼働させる必要があります。プラントと設備の統合された保守と信頼性の戦略は、この目的を達成するための重要な部分です。

Timothy Whiteは、テネシー州ナッシュビルで開催されたNoria Corporationの会議でこの記事を発表しました。Noriaの会議と教育イベントの詳細については、conference.reliableplant.comにアクセスしてください。

機器のメンテナンスと修理