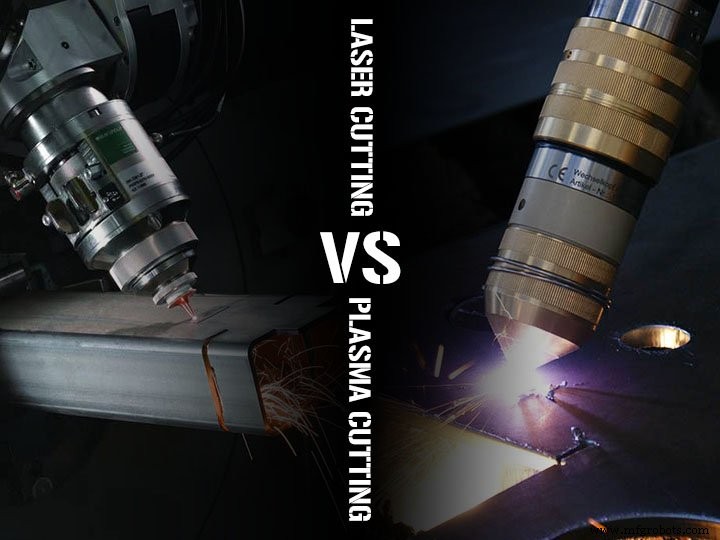

レーザー切断機VSプラズマ切断機

プラズマ切断機の動作原理は、作動ガスとして酸素または窒素に基づいており、高温プラズマアーク量の熱を使用して、金属の局所的な溶融および蒸発のワークピース切開を行い、プラズマの高速の助けを借ります勢いは、ある種の機械加工方法のスロットを形成するために溶融金属を除外しました。

レーザー切断機は、一連のミラー透過を介して、最後にワークピース表面のフォーカスレンズによってレーザーによって生成された光線のレーザービームであり、焦点で局所的な高温を生成し、アーティファクトにホットメルトまたは瞬間気化スロットを追加します。そして、ガスを切断するプロセスを支援すると、スラグが吹き飛ばされ、最終的には処理の目的が達成されます。

プラズマ切断は、主に厚板切断でさまざまな金属材料を切断するのに適しています。利点は、切削速度、狭いスロット、小さな熱影響部、変形が小さく、操作コストが低いことです。欠陥は断面にあります垂直度は0.5°〜1.5°角度、切開の硬化。

主にシート切断材料の範囲でのレーザー切断は非常に広いです(金属、非金属、セラミック、ガラスなど)。レーザーの方向が高い、高輝度、高強度などであるため、レーザー切断速度、高い加工精度、切断は非常に狭く、通常、その後の処理は必要ありません。

要約すると、材料の切断に関して、材料選択範囲のレーザー切断はプラズマ切断よりも広いです。シート切断に関しては、レーザー切断がより重要な利点です。また、コストの面では、レーザー切断に比べてプラズマ切断の方がはるかに安価です。

レーザー切断機の利点:

1.小さなレーザー切断スロット:レーザー切断面は溶接に直接使用でき、研磨する必要はありません。

2.レーザー切断速度:薄い板金切断速度は最大10m / minで、プラズマ切断機の速度よりもはるかに高速です。

3.高い切削品質:変形が小さく、表面粗さの値が低く、斜めの部品です。

4.高精度:レーザー切断機の精度は0.05mmに達し、繰り返し位置決め精度は0.02mmに達する可能性があります。

5.レーザー切断材料:金属、木材、プラスチック、ゴム、PVC、皮革、繊維、有機ガラス、およびその他の材料、幅広い用途。

レーザー切断機の短所:

レーザー切断コストが高く、初期投資とメンテナンスにはより高いコストが必要です。現在、高いコスト性能の薄い板金をレーザー切断しますが、板金切断効率が低い場合は、需要の質が高くないか、不適切な使用が必要です。レーザー切断。

プラズマ切断機の利点:

切断工程での厚い板金は、レーザーや炎よりもはるかに速い非常に高い切断速度を達成することができます。低レーザー装置よりも早く遅く、メンテナンスコストはレーザーカッターよりも低くなります。

プラズマ切断機の短所:

1.切断面の垂直性が低い:切断面の片側で非常に大きな斜角が生成され、垂直度が低くなります。

2.切断スラグを粉砕する必要があるため、プロセスの品質に影響を与えないため、切断スラグを切断する際に切断プロセスの表面でより多くの切断スラグを生成し、人件費も増加させます。

3.有害なガスとアークを生成する:プラズマ切断の原理により、切断プロセスで有害なほこりとアークが生成されると判断されますが、現時点では、水中プラズマ切断の欠陥を回避するようにも見えます。

4.カッターの消費が遅くなり、現在、カッティングノズルは主に輸入に依存しているため、コストが高くなります。

CNCマシン