クライムフライス盤と従来のフライス盤

フライス盤で材料を切断するには、従来のフライス盤(上)とクライムフライス盤(下)の2つの異なる方法があります。 これら2つの手法の違いは、カッターの回転と送り方向の関係です。 従来のフライス盤では、カッターは送り方向に逆らって回転します。クライムミリング中、カッターはフィードとともに回転します。

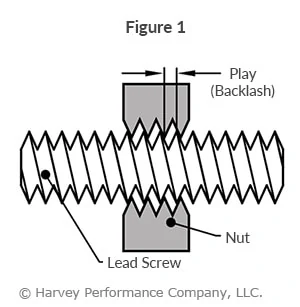

従来のフライス盤は、バックラッシュ、つまり送りねじと機械テーブルのナットの間の遊びが排除されるため、切削時の従来のアプローチです(図1) 。ただし、最近では、ほとんどの機械がバックラッシュを補正するか、バックラッシュエリミネーターを備えているため、クライムフライス盤がワークピースにアプローチするための好ましい方法として認識されています。

主な従来型およびクライムフライス盤の特性:

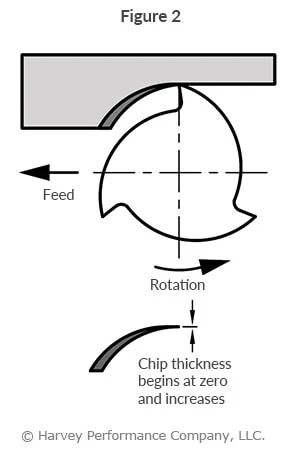

従来のフライス盤(図2)

- チップ幅はゼロから始まり、増加します。これにより、より多くの熱がワークピースに拡散し、加工硬化が発生します。

- カットの開始時に工具がより摩擦し、工具の摩耗が速くなり、工具の寿命が短くなります

- チップは歯によって上向きに運ばれ、カッターの前に落ちて、傷ついた仕上げとチップの再切断を作成します

- 水平フライス盤*で発生する上向きの力は、ワークピースを持ち上げる傾向があります。発生する揚力を減らすには、より複雑で拡張性のあるワークホールドが必要です*

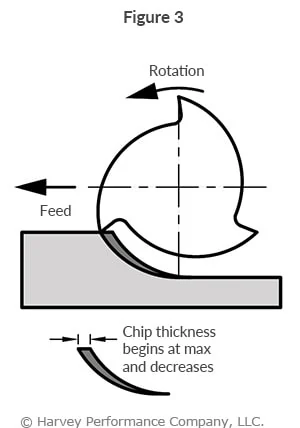

クライムミリング(図3)

- チップ幅は最大から始まり、減少するため、発生した熱がチップに伝わる可能性が高くなります

- よりクリーンなせん断面を作成して、工具の摩擦を減らし、工具の寿命を延ばします

- チップはカッターの後ろで取り外されるため、再切断の可能性が低くなります

- 水平フライス盤で下向きの力が発生し、ワークピースを押し下げるのに役立ちます。これらの力と組み合わせると、それほど複雑でないワークの保持が必要になります。

- 水平フライス盤は、工具の中心線がワークピースと平行になる場合です

従来のフライス盤またはクライムフライス盤を選択するタイミング

クライムミリングは、刃先からの負荷を軽減し、より良い表面仕上げを残し、工具寿命を向上させるため、今日の部品を機械加工するための一般的に最良の方法です。従来のフライス盤では、カッターがワークピースに食い込む傾向があり、部品が公差から外れる可能性があります。

ただし、部品を加工するにはクライムフライス盤が推奨されますが、従来のフライス盤が必要なフライス盤スタイルである場合があります。 そのような例の1つは、マシンがバックラッシュを打ち消さない場合です。この場合、従来のフライス盤を実装する必要があります。さらに、このスタイルは、鋳造、鍛造、または部品が肌焼きされる場合にも利用する必要があります(カットは材料の表面の下で始まるため)。

CNCマシン