成功への突進

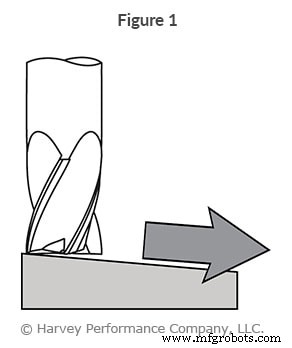

工具寿命の短さや工具の早期故障は、すべての機械加工アプリケーションで懸念されます。ツールパスの選択と同じくらい簡単なこと、そしてツールが最初にパーツに入る方法は、すべての違いを生む可能性があります。 ツールエントリは、カッターにとって最も罰則のある操作の1つであるため、全体的な成功に大きな影響を与えます。 円形または線形のツールパスを介してパーツにランプインすることは、最も一般的で、多くの場合最も成功する方法の1つです(図1) 。以下では、ランピングとは何か、その利点、およびどのような状況でランピングを使用できるかを学びます。

マイクロマシニングウェビナーをチェックして、ミニチュア切削工具の寿命を延ばしてください

ランピングとは何ですか?

ランピングとは、切削工具の半径方向と軸方向の同時動作を指し、角度のある工具経路を作成します。多くの場合、この方法は、ポケット、キャビティ、彫刻、穴などの閉じた形を作成する必要がある場合に、パーツにアプローチするために使用されます。 そうすることで、開始点を作成するためにエンドミルやドリルで突っ込む必要がなくなります。 ランピングは、切削抵抗のわずかな不均衡でも工具の故障を引き起こす可能性があるマイクロマシニングで特に重要です。

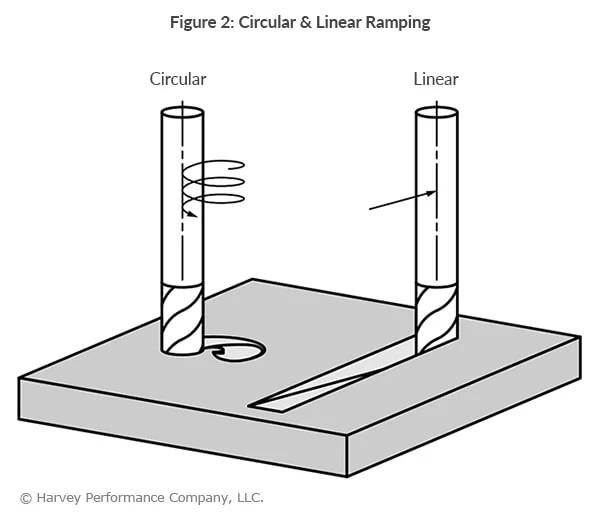

傾斜ツールパスには、線形と円形の2つのタイプがあります(図2)。

線形ランピング 2つの軸(z軸とx、y軸の1つ)に沿って切削工具を動かす必要があります。この方法では、2つの軸のみに分散された補完的な切削抵抗の増加により、半径方向の噛み合いが大幅に増加します。

Circular Ramping(Helical Interpolation) 3つの軸(x、y、z軸)すべてにかみ合う切削工具のスパイラルモーションがあります。この方法では、通常、切削工具への半径方向の噛み合いが少なく、切削抵抗が3つの異なる軸に分散されます。ツールの寿命が最も長くなるため、これが推奨される方法です。

推奨される開始ランプ角度:

軟質/非鉄質材料:3°–10°

硬い/鉄の材料1°–3°

工具がランピング法で部品に入ると、徐々に深さが増し、エンドミルへの衝撃荷重を防ぎます。これにより、不要な工具の破損によるコストが削減されます。ランピングは、プランジと比較して小さなチップを生成します。これにより、チップの排出がより速く簡単になります。 その結果、より高速なパラメータでエンドミルを稼働させることにより、サイクルタイムを短縮できます。 ランピングはまた、ツールチェンジャーに余分なスペースを作成します。そうしないと、スターターホールの機械加工を目的としたドリルが占有することになります。

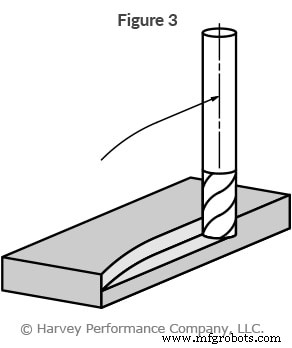

方法と利点の両方でランプを使用するのと同様に、アークはワークピースにアプローチするもう1つの手法です(図3を参照)。

ランプは上からパーツに入り、アークは横から入ります。エンドミルは、フライス盤で湾曲した工具経路(または円弧)をたどるので、工具が部品に入るときに工具の負荷が徐々に増加し、工具が部品から出るときに負荷が徐々に減少します。このようにして、衝撃荷重と工具の破損の可能性が回避されます。

ランピング、アーク、およびその他のツール入力方法の詳細については、HelicalSolutionsの「ツール入力のタイプ」を参照してください。

CNCマシン