チップの薄化と戦う方法

以下は、高効率フライス盤に関連するいくつかのブログ投稿の1つにすぎません。この一般的な機械加工方法を完全に理解するには、以下の追加のHEM投稿のいずれかをご覧ください!

高効率フライス盤の概要I高速加工vs.HEMI切込みの深さを掘り下げるI4つの主要なタイプの工具摩耗を回避する方法Iトロコイドフライス盤の概要

切りくずの薄化は、Radial Depths Of Cut(RDOC)の変化に伴って発生する現象であり、切りくずの厚さと歯あたりの送りに関係します。これらの2つの値は同じものと誤解されることがよくありますが、これらは互いに直接影響を与える別個の変数です。歯あたりの送りは工具の送り速度に直接変換され、一般に歯あたりのインチ(IPT)または切りくず負荷と呼ばれます。

無料の50ページ以上の高効率フライス盤ガイドブックを今すぐダウンロード

チップの厚さは見過ごされがちです。これは、最大断面で測定された、工具によって切断された各チップの実際の厚さを指します。 ユーザーは、切りくずの厚さと歯あたりの送りを混同しないように注意する必要があります。これらはそれぞれ、理想的な切削条件に直接関係しているためです。

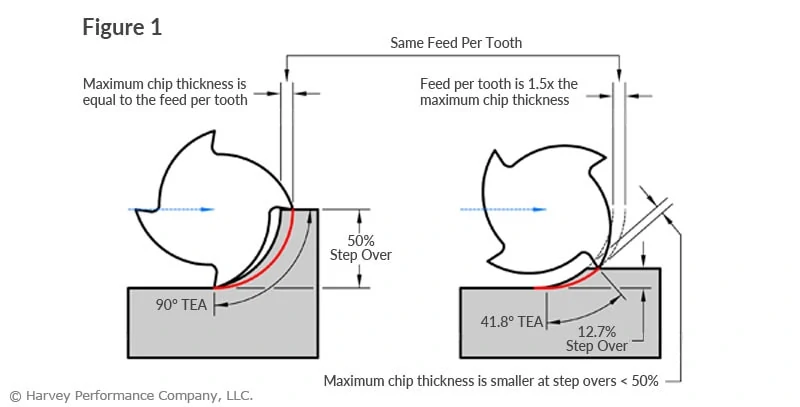

50%ステップオーバーを使用する場合(図1 の左側 )、切りくずの厚さと歯あたりの送りは互いに等しい。 各歯はワークピースに直角に噛み合い、最も効果的な切削作用を可能にし、摩擦を可能な限り回避します。 RDOCがカッターの直径の50%を下回ったら(図1 の右側 )、最大切りくず厚さが減少し、アプリケーションの理想的な切削条件が変化します。 これにより、部品の仕上げが悪くなり、サイクル時間が非効率になり、工具の摩耗が早まる可能性があります。 実行中のパラメーターを適切に調整すると、これらの問題を大幅に減らすことができます。

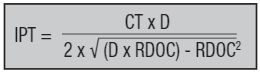

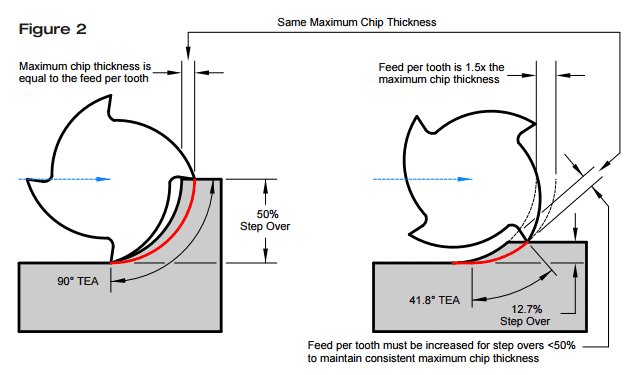

目的は、異なるRDOCで切削するときに送り速度を調整することにより、一定の切りくず厚さを実現することです。 これは、工具径(D)、RDOC、切りくず厚さ(CT)、および送り速度(IPT)を使用して、次の式で実行できます。チップの厚さについては、50%ステップオーバーでのIPTの推奨値を使用してください。調整された送り速度を見つけるのは、必要な値を差し込んでIPTを解くのと同じくらい簡単です。これにより、さまざまな切り込み深さでチップの厚さが一定に保たれます。調整は図2に示されています。

歯あたりのインチ(チップ間引き調整)

要約すると、これらのチップ間引き調整の目的は、ツールを最大限に活用することです。 切りくずの厚さを一定に保つことで、工具が任意のカット内で可能な限り多くの作業を行うことが保証されます。その他の利点には、摩擦の減少、材料除去率の向上、工具寿命の向上などがあります。

CNCマシン