より強力な 3D プリントを作成する方法;ステップバイステップガイド!

いくつかの 3D プリント部品に取り組んでいると、強度と耐久性を向上させるために、全体的または局所的に補強しなければならないという課題に直面する可能性があります。圧縮、張力、せん断、ねじり、曲げなど、何らかの負荷がかかる部分全体または特定の領域である可能性があります。

この記事では、設計段階での強度の向上、印刷温度と速度の制御、印刷に最適な材料の選択など、より強力な印刷を得る多くの方法を検討します。ただし、その前に、3D プリントをより強力にするためにできることを簡単にまとめてみましょう。

3D プリント パーツをより強くするには、適切なプリント方向を決定し、肉厚を増やし、充填密度を高めることが重要です。さらに、流量を調整したり、印刷速度を下げたり、線幅を増やしたり、印刷温度を上げたり、冷却ファンをオフにしたりすることで、抵抗を増やすこともできます。最後に、ナイロンで印刷してオブジェクトをアニーリングすることを検討してください。

始めましょう!

デザインから始める

このセクションでは、印刷前のデザインの重要性と、それをどのように活用できるかについて説明します。

パーツの応力解析を実行することで、応力の高い領域を特定できます。このように、パーツを局所的に補強し、それらの領域を修正することで、強度と重量の比率が最大になり、フィラメントの消費量が減り、印刷時間が最小限に抑えられます。

最初にできることは、応力の高い領域だけを増やして充填密度を変更することです。

これらの特定の領域で作業すると、周囲の数を増やして希望の厚さに変更することもできます。

駒の内部強化も可能です。応力の高い領域で内部の穴をモデル化すると、スライス ソフトウェアはその穴をパーツ フィーチャとして扱います。したがって、周囲で印刷され、小さなチューブの形で内部構造が作成され、その領域の負荷がより適切に分散されます.

プリントの強度に影響するスライサー設定

スライサーはコンピューター ソフトウェアであり、STL 形式のモデルを g コード形式のプリンター コマンドに変換する役割を担っているため、3D プリント プロセスで重要な役割を果たします。

これらのコマンド内で、印刷の向きや温度、充填パターンや密度などの機能を設定できます。これらは、印刷の品質や強度に影響を与える可能性があります。

印刷の向き

層の向きによって、プリントの強度が大きく決まります。

層の間の境界面が弱点であることを知っておくことが重要です。つまり、この点で層が向いている方向に直接力を加えると、おそらくほとんど努力せずに破片が壊れるでしょう.次に、スライサー内にデザインを配置するときは、パーツが受ける負荷を考慮し、印刷面がそれらの力と平行に配置されないようにする必要があります。

この例を見たい場合は、この記事で詳細を確認してください。

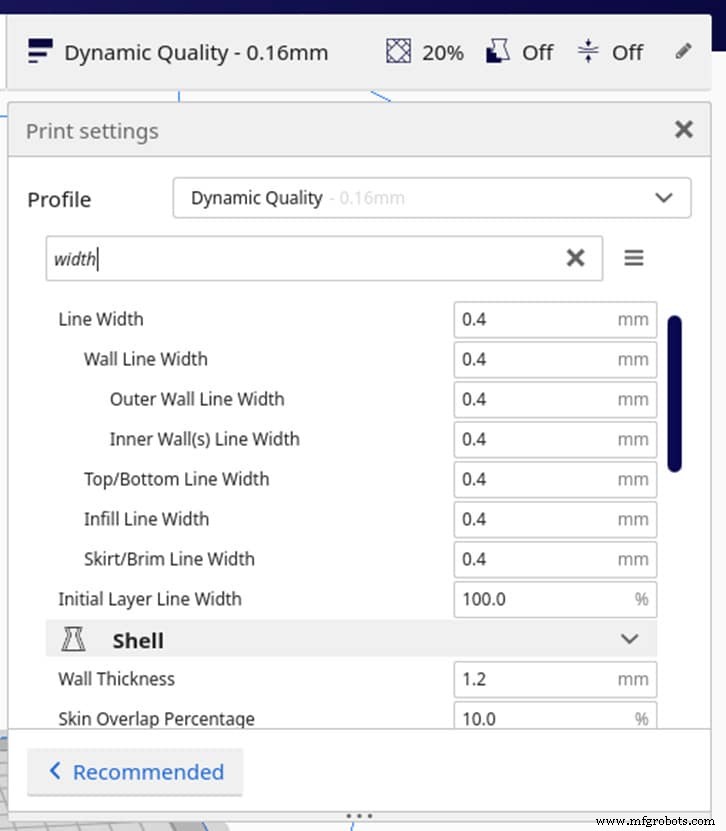

壁の厚さ (シェルの数/周囲)

シェルまたはペリメーター (名前は使用しているスライサー ソフトウェアによって異なります) は、3D プリント パーツの外側を構成します。私たちが知っているように、機械は作品の内部とはまったく異なる方法で印刷します.

多くの異なる設定がシェル/周囲の印刷方法に影響し、そのうちのいくつかは作品の強度に直接関係しています.この例は壁の厚さです。

シェルの厚さに対するスライサーの設定は、通常、肉厚と上層および下層の厚さに分けられます。プリント上の一連の壁の幅を決定する壁の幅 (mm 単位)、またはノズルが壁に対して必要なパスの数を設定できます。これらのパラメータは相関しています。一方を調整すると、もう一方も自動的に調整されます。

上層と下層の設定はほぼ同じです。厚さは層の高さを指します。強度の高いパーツの場合、壁の厚さを 2 ~ 3 mm、上下の厚さを 1.6 ~ 2 mm など、より大きな値を使用する必要があります。

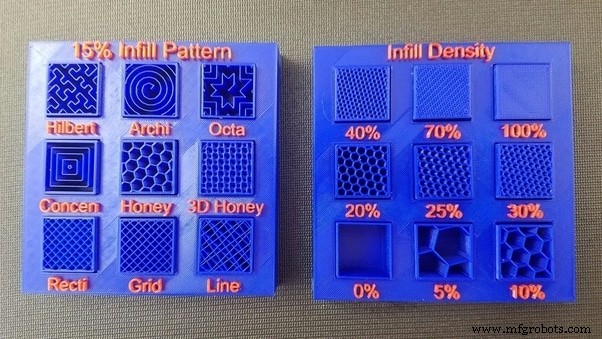

インフィル パターン

設定では、さまざまなインフィル パターンを利用できます。

より強いピースを得ることが目標である場合、低強度のインフィルを表すラインやジグザグなどのパターンよりも、キュービック、キュービック サブディビジョン、オクテット、クォーター キュービック、ジャイロイドなどのインフィル パターンが適しています。

ただし、いずれかを選択する際には、パーツが受ける負荷の種類、適用される方向、各パターンにかかる材料の量と印刷時間を考慮する必要があります。

各ピースには個別の分析が必要ですが、一般に、密度が約 50% のハニカムが最も強力なオプションです。

インフィルに関する広範な記事については、ここをクリックしてください

充填密度

パターンの他に、密度はピースの強度に影響を与えるもう 1 つのインフィル機能です。インフィルが密になるほど、ピースは強くなります。これは、荷重を支える材料が多くなり、荷重をより適切に分散できるためです。

ただし、常に 100% の密度が最適なオプションであるとは限りません。部品に必要な機能によっては、印刷時間やフィラメントの消費量が増加し、より重い部品も得られることを考慮する必要があります。

適切な充填密度とは?

一般に、充填密度を 75% 以上に設定しても、部品の強度は大幅に向上しません。 50% のインフィル パーセンテージで、場合によっては 100% と同じ強度、またはそれに非常に近い強度が得られる場合があります。

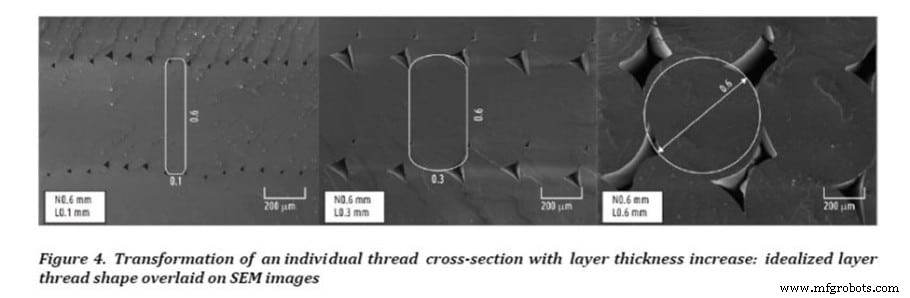

レイヤーの高さを下げる

層の高さは、3D プリント上の押し出しプラスチックの各層の高さです。このパラメーターは、最終結果で得られる詳細レベルまたは解像度に関連しています。

異なる層の高さとノズルの直径が印刷強度にどのように影響するかを判断するために調査が行われました。彼らは、0.4mm、0.6mm、および 0.8mm のノズルとさまざまな層の高さをテストし、層の高さを増やすほど部品が弱くなるという結論に達しました。約3.5倍。

この画像でわかるように、ノズルの直径は大きな役割を果たしますが、層の高さが低いと、各層が前の層に接着するための接触表面積が広くなり、全体的により強力になります。結合するため、より強力な 3D プリントになります。

線幅を増やす

線幅は、印刷される素材の線の太さです。押し出し幅が広い場合、ノズルから出た後に材料を横に押し出すために、ノズル内の圧力も高くする必要があります。

この圧力は、材料を側面に押し付けるだけでなく、層を一緒に押して、層の間の接着を向上させます。線幅の値は、0.4mm ノズルのパーセンテージで表すことができます。

層の接着力と強度が 150% で最大になることがわかります。この値を過ぎると、非常に粗く応力のある表面で取得されるため、減少し始めます。

流量を調整する

弱いピースの原因は、ギャップ、レイヤーの欠落、またはプリントに現れる可能性のある小さな穴のために、押し出し不足である可能性があります.この問題は、不十分な流量に関連している可能性があります。改善が見られるまでこの設定を徐々に上げていくと、問題が解決する場合があります。

逆の問題にも直面する可能性があります。押し出し過ぎという意味です。この場合の解決策は、ある程度の改善が見られるまで徐々に流量を減らすことです。層の剥離は、部品の強度を失うもう 1 つの方法です。前と同じように、フローを増やすことが解決策になる可能性があります。

印刷速度を下げる

与えられた速度を処理する機械の能力に応じて、ピースの品質は多かれ少なかれ影響を受けます.

エクストルーダーが高速で動くと、かなりの量の振動が発生し、印刷品質が低下します。したがって、印刷速度を下げることが適切な解決策になる場合もあります。

印刷温度を上げる

温度が高いほど、層間の接着性が向上します。

同時に、非常に低い温度では押し出し不足が発生する可能性が高いため、より高い温度で印刷された作品は、より多くの材料を含むために重くなる傾向があります。通常、素材が多いほど強度が高くなります。

とはいえ、強度を上げるためには極度の高温がベストと考えて注意が必要です。空隙や気泡があっても非常に糸のような部品が得られ、材料の劣化を引き起こし、部品が弱くなる可能性があります.

冷却ファンをオフにする

冷却ファンの役割は、出てきた素材を冷やして、印刷中に素材が変形しないようにすばやく固化させることです。ただし、冷やしすぎると層間の接着に問題が生じ、層が裂けてしまう可能性があるので注意してください。

一方で、最終ピースの変形につながる不十分なブリッジングや過熱など、これを行うといくつかの問題が発生する可能性があります。

強力なプリントのための理想的なスライサー設定

PLA フィラメントの理想的な設定の表を以下に示します:

| パラメータ | 設定 | ||

| 印刷温度 | 200–210ºC | ||

| ベッド温度 | 50~65℃ | ||

| レイヤーの高さ | 0.12 mm (低いほど良い) | ||

| 撤回 | 6mm | ||

| インフィル | 50% 以上 | ||

| スピード | 30 – 50 mm/秒 | ||

| レイヤーの初期速度 | 20mm/秒 | ||

| 最初の層の高さ | 0.2mm | ||

| ファンの初期速度 | 0% | ||

| ファン速度 | より強いプリントの場合は 0% | ||

| 張り出し角をサポート | 45° |

| フラット | 水平 | 垂直 | |

| ポリカーボネート | 354 | 515 | 42 |

| ナイロン | 325 | 249 | 60 |

| PETG | 239 | 178 | 35 |

| PLA | 153 | 113 | 77 |

| ABS | 129 | 149 | 55 |