ワイヤー EDM とは何ですか? また、どのように機能しますか?

機械加工というと、旋盤やフライス盤を真っ先に思い浮かべる方も多いのではないでしょうか。それでも、特定の用途により適した他のさまざまな機械加工プロセスがあります。そのような方法の 1 つが放電加工 (EDM) です。

この記事では、放電加工の 1 つの特定のタイプであるワイヤ EDM の機能と能力について詳しく説明します。

ワイヤー放電加工とは

ワイヤー EDM は、ワークピースを連続的に通過するワイヤーを使用して、複雑な形状を厳密な公差と最小限のカーフで切断する EDM の一種です。このプロセスは、硬くて厚い導電性材料を正確に切断するのに特に役立ち、厚さ 300mm を超える材料を切断できる機械もあります。

以前の記事で説明したように、さまざまな種類の EDM が同じ基本的な動作原理を使用しています。本質的に、電極と誘電性流体が協働して、電気を使用して導電性ワークピースの微細な断片を分解します。各放電または火花はごく少量の材料しか除去できない場合がありますが、このプロセスは 1 秒間に何十万回も発生します。

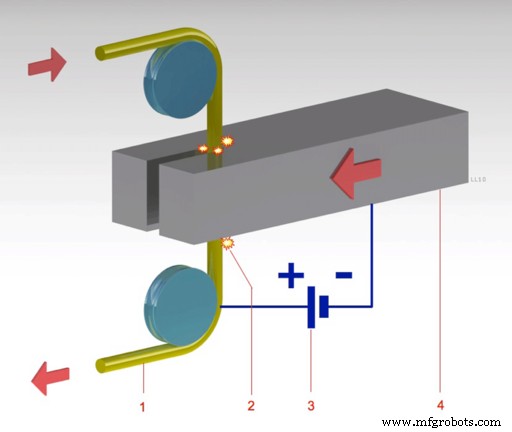

ワイヤー EDM では、非常に細いワイヤーが陰極として機能し、導電性ワークピースが陽極として機能します。ワイヤーは、独自の形状を作成するために独立して移動できる 2 つのガイドの間を通過します。ただし、ワイヤは一般にワークピース全体を通過する必要があるため、プロセスの機能にいくつかの制限が生じます。

他のタイプの EDM と同様に、通常、カソードとアノードは物理的に接触しません。代わりに、ワイヤとワークピース間の電位差 (電圧) が大きいと、誘電性流体がイオン化され、導電性になります。

簡単に言えば、結果は放電または放電チップと呼ばれるワイヤ電極とワークピースの両方の小さな断片を溶かすか蒸発させて切り離す火花です。次に、これらの微細な EDM チップは洗い流され、誘電性流体の循環でろ過されます。

ワイヤー EDM の仕組み

LaurensvanLieshout による「Wire EDM」の例

ウィキメディア コモンズ経由のパブリック ドメイン

スパーク中にワイヤ電極が損傷するため、ワイヤ電極を継続的にワークに供給して補充する必要があります。同様に、誘電性流体 (通常はワイヤ EDM の脱イオン水) は循環され、ろ過され、脱イオン化されて、不規則な火花が発生するのを防ぎます。

ワイヤー システムと加工液はワイヤー EDM の 2 つの主要コンポーネントを構成し、効率的で精密な切断と高品質の表面仕上げを保証するために同期して機能する必要があります。

ワイヤーシステム

ワイヤー EDM のワイヤーは通常、真鍮または銅でできており、一貫性と効率を向上させるために亜鉛コーティングが施されている場合もあります。ワイヤは非常に細く、通常は直径 0.3mm 以下であるため、スパークによる絶え間ない浸食損傷により、ワイヤはすぐに摩耗します。そのため、数キロメートルのワイヤを保持するスプールを使用して、常に新しいワイヤをワークピースに供給しなければなりません。損傷したワイヤは、プロセスの最後にリサイクルされます。

誘電性流体

脱イオン水には、ワイヤー EDM における 3 つの主な機能があります。

<オール>適切に機能している場合、脱イオン水は、ワイヤ電極とワークピース間の電荷差が十分に大きくなるまで、それらの間の絶縁体のように機能する必要があります。これにより、さまざまなポイントでのスパークが同様の「強さ」を持ち、ワイヤのすぐ近くで滑らかで均一なカットが作成されるため、一種の制御された混乱が可能になります。過度の汚染物質は、水の絶縁特性を弱め、より不規則で一貫性のないスパークを可能にする可能性があります.

これはまた、放電加工チップやイオンが水中に蓄積するのを防ぐために、誘電性流体を常に洗い流さなければならない理由でもあります。これを効果的に行うには、ワークピースを水中に沈め、切断領域を直接脱イオン水が安定して流れるようにする必要があります。

流れる流体はまた、切断領域から熱を奪い、ワークピースに熱応力を誘発する可能性のある過熱を防ぎます。特に非常に厚い材料では、ワークピースの熱影響部 (HAZ) を管理するために、流体の流れを注意深く制御する必要があります。過度の熱応力は、切断面付近で微小亀裂や材料特性の変化を引き起こす可能性があります。

Wire EDM:利点と制限事項

この製造プロセスがどのように機能するかをよりよく理解することで、主な長所と短所の概要を作成する価値があります.

ワイヤー EDM を使用する主な利点は次のとおりです。

- 特に切断角度が作業面に対して垂直でない場合に、非常に硬い材料を切断するための好ましい方法の 1 つです。

- 非常に厳しい公差 (±0.012 mm 以内) を達成でき、切り口が最小限に抑えられ、カット全体にテーパーがありません。

- 切断品質に大きな影響を与えたり、部品の歪みを引き起こしたりすることなく、非常に薄い素材と非常に厚い素材の両方に適しています。

- 非常に高品質の表面仕上げを作成するのに優れており、特にスキミング パスを使用して高速の初期荒削りカットを滑らかにした後。

- 完全な CNC プロセス。通常、オペレータは消耗品と部品のロードとアンロードにのみ必要です。したがって、このプロセスは省力化できます。

ワイヤー EDM の主な制限と欠点は次のとおりです。

- 導電性材料とのみ互換性があります。

- 通常、炭素繊維強化ポリマーなどの異種材料や、大きな介在物を含む安価な工具鋼などの不純な材料での使用は効率的ではありません。

- 条件によっては、他の適切なプロセスよりも時間がかかることがあります。

- 設計で必要な場合、穴あけ EDM などの別のプロセスで開始する必要がある可能性のある穴をあけることができません。

- 特に消耗品の使用に関しては、ウォータージェット切断などの代替手段よりも潜在的に高価です。

もう 1 つの考慮事項は、ワイヤ EDM が工作物に熱応力を導入し、材料の特性を変化させたり、マイクロクラックを誘発したりする可能性があることです。ただし、反対に、ワークピースに機械的な切削力を与えることはありません。

ワイヤ EDM はあなたにとって適切なプロセスですか?

上記の潜在的な制限がプロジェクトに当てはまらない場合、ワイヤー EDM は厚さの厚い硬質材料を切断するための優れた方法であることが証明されています。このプロセスは、精度、精度、一貫性、高品質と同義です。

これは、特に高度な材料を使用する場合に、複雑な形状と厳しい公差を持つ部品にワイヤ EDM が定期的に適用されることを意味します。壊れやすい医療機器コンポーネント、精密航空宇宙部品、およびチタンなどの特に硬い材料で作られたツールは、この製造プロセスに最適なアプリケーションです。

ワイヤ EDM で精密切断部品を製造する方法を知りたい場合は、ワイヤ EDM サービス ページをチェックして、Gensun が提供するものを確認してください。

CNCマシン