次の一連の記事では、多くの試作品から製品製造および受託製造プロジェクトで最も一般的に使用される精密 CNC 機械加工プロセスの 1 つであるレーザー彫刻について取り上げます。レーザー彫刻は、部品やコンポーネントに恒久的なマーキングを作成するために使用される方法です。これらのマーキングは、ブランディングを目的としている場合があります (ロゴ、会社名など)。また、識別目的で部品にマークが付けられる場合もあります (部品名、部品番号、シリアル番号、コードなど)。業界固有の規制により、特定の恒久的な識別が必要になる場合があります。 レーザー彫刻は、高品質の集光ビームまたはレーザーを使用して画像や情報

レーザー彫刻に焦点を当てた一連の記事を続けています。前回の記事では、プロセス自体に伴う内容について説明しました。今日は、プロトタイプの一部としてレーザー彫刻を製品製造および受託製造プロセスの一部として一般的に利用しているいくつかの業界を見ていきます。 自動車 自動車業界では、ゴム、プラスチック、金属で作られた OEM 部品の多くにレーザー彫刻を利用しています。部品番号とシリアル番号に加えて、自動車業界では、部品にブランドマークと画像をレーザーで刻印することもあります. 航空宇宙 レーザー彫刻は、信頼性と耐久性に優れたマーキング プロセスを必要とする極端な条件や温度にさらされることが多いため

精密 CNC 機械加工に関する一般的な質問は、それが特定のプロジェクトにとって適切なプロセスであるかどうかです。ほとんどの経験豊富な機械工は、CNC フライス加工、CNC 旋盤加工、レーザー切断、レーザー彫刻などの精密 CNC 機械加工プロセスを可能な限り絶対に使用する必要があることに同意します。特定のプロジェクトでは、精密な CNC 加工が必要ですか?次の一連の記事では、まさにこの疑問を探ります。考慮すべきいくつかの要因を見てみましょう: 精度は重要ですか? プロジェクトの仕様が優れた精度を要求する場合、考慮すべき唯一のプロセスは精密 CNC 機械加工です。航空宇宙、自動車、医療、防衛など

精密 CNC 機械加工プロセスがプロジェクトに適しているかどうかを判断するのに役立つ要因について説明する一連の記事を続けています。前回の記事では、プロジェクトの仕様が優れた精度と厳しい公差を要求する場合に、CNC 機械加工をどのように使用すべきかについて説明しました。今日は、受託製造および/または試作品から量産製造プロジェクトに精密 CNC 機械加工を選択するその他の理由を見ていきます。 パーツの幾何学的形状は複雑ではありませんか? 考え方の 1 つは、3D プリントを使用して単純な形状を作成する必要があるというものです。これは達成できますが、精密な CNC 機械加工は、より高品質で優れた特

精密な CNC 機械加工が次のプロジェクトを作成するために必要なプロセスであるかどうかを判断するのに役立つ一連の記事を続けています。前回の記事では、プロジェクトの仕様が極端な精度や厳しい公差を要求する場合に、精密な CNC 機械加工をどのように使用すべきかについて説明しました。また、最終部品がシンプルでソリッドな形状であり、大量生産する必要がある場合、CNC 機械加工プロセスがどのように理想的であるかについても説明しました。今日は、精密 CNC 機械加工プロセスを利用する理由をさらに 2 つ見ていきます。 最終的なプロジェクトは高性能アプリケーションで使用されますか? 精密な CNC 機械加

CNC フライス加工は、高品質の最終製品を製造するためのいくつかのステップを含む、洗練された精密な CNC 機械加工プロセスです。 JW Machine は、CNC フライス加工を必要とするプロジェクト向けに、2 軸、3 軸、4 軸の機能を備えた高度な垂直マシニング センターを利用しています。このタイプのマシニング センターには、自動工具交換機能があり、温度安定性、耐久性、および長期的な精度が向上します。 CNC フライス加工を必要とする製品製造または契約製造プロジェクトのプロトタイプがある場合は、CNC フライス加工プロセスに含まれるさまざまなステップをよりよく理解するのに役立つ次の一連の

CNCフライス加工プロセスのさまざまなステップを概説する一連の記事を続けています.前回の記事では、プロトタイプの設計、プロトタイプの仕様の概要、およびプロトタイプの 2D または 3D レンダリングの開発の最初のステップについて説明しました。今日は、CNC フライス加工プロセスの次のステップについて説明します。 CAD 設計を CNC フライス盤フォーマットにエクスポート CNC フライス加工プロセスの次のステップは、使用している CNC フライス加工装置と互換性のある形式に CAD 設計をエクスポートすることです。標準フォーマットは STL と STEP ですが、互換性のあるフォーマットで

CNCフライス加工プロセスのさまざまなステップについて説明してきました。以前の記事では、プロトタイプの開発、仕様の概要、最終部品またはコンポーネントの 2D および/または 3D CAD レンダリングの設計の最初のステップについて説明しました。次に、使用する特定の CNC フライス盤で読み取れる形式で CAD 設計をエクスポートする方法について説明しました。私たちは、機械工がCNCフライス盤を生産用にセットアップして準備することをやめました.今日は、CNC フライス加工プロセスの最終ステップを見ていきます。 原材料を置く 次に、機械工は、部品を製造する準備として、CNC フライス加工プロセス

エレクトロニクス産業は、世界経済における最大の産業部門の 1 つです。大型家電から小型電子部品まで、幅広い製品を網羅しています。 これらのコンポーネントの製造にはさまざまな製造方法が使用されていますが、CNC 加工ほどエレクトロニクス業界に大きな影響を与えているものはありません。 Apple でさえ、他の製造方法を捨てて、MacBook のユニボディ エンクロージャの CNC 機械加工に頼らなければなりませんでした。 この記事では、CNC 加工技術がエレクトロニクス業界で使用されている 5 つの方法と、それが企業が電子部品加工に関連する課題を克服するのにどのように役立っているかを見ていきま

自動車産業は、世界的に主要な産業および経済の原動力です。 2018 年だけで、米国の GDP に 2.7% (5,454 億ドル) 貢献しました。この印象的な統計の背後には、長年にわたる自動車製造技術の進歩があります。 初期の自動車および自動車部品の組み立ては、ヘンリー フォードが 1913 年に大量生産用の最初の可動組立ラインを導入するまで、手作業で行われていました。それ以来、自動車業界は自動化を継続的に進め、自動車の生産と設計を改善してきました。 CNC 機械加工は、自動車製造プロセスを変革した技術です。この記事では、そのアプリケーション、利点、および自動車生産を将来に移行するのにどの

航空宇宙産業では、機械加工されたコンポーネントに対する大きな需要があります。実際、ボーイング 747 は 600 万以上の部品で構成されています。さまざまなエンジニアリング材料を必要とする多種多様な部品には、最先端の製造方法と技術が必要です。 CNC 機械加工は、航空宇宙産業で最も広く使用されている製造方法の 1 つです。この製造方法について少なくとも何か知っている可能性は非常に高いですが、航空宇宙部品の CNC 加工について知らないかもしれない 5 つのポイントを以下に示します。 #1 – 軽量金属製の部品は、航空機の性能にとって重要です アルミニウムとチタンは、強度が高いため、航空機で

1940 年代初頭、防衛産業で使用されていたヘリコプターのローター ブレードと航空機の翼は、従来の機械加工方法で製造されていたため、製造中にエラーが発生しがちでした。防衛産業は、John T. Parsons および MIT と協力して、1949 年に最初の真の数値制御工作機械を作成することにより、この課題に取り組みました。 このプロジェクトから得られたアイデアは、後に 1952 年の最初の CNC マシンの開発につながる一連のイベントに弾みをつけました。それ以来、コンピューター数値制御 (CNC) マシンは防衛に使用される機械加工技術の最前線にありました。 CNC マシンは、湾岸戦争ま

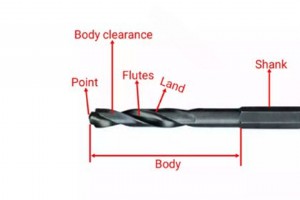

CNC穴あけは、部品に穴をあけるのに適用できる機械加工プロセスです。その結果、特に組み立てが必要なさまざまな部品を含む製品では、部品の製造と製品の製造において重要です。この記事では、部品製造におけるプロセス、機械の種類、用途について説明します。 CNC 穴あけ加工とは この CNC 機械加工プロセスでは、回転する切削工具またはドリル ビットを使用して、製品に穴を開けます。穴はCNCドリルビットの寸法を取り、ほとんどの場合、ネジやボルトを収容するのに適しています.そのため、部品の組み立てが必要な製品では工程が共通化されています。それとは別に、それらは美学に適しています. CNC 穴あけ加工

ドリルビットは、製品や材料に穴をあけたり貫通させたりするための特殊工具です。さまざまな形状、サイズ、寸法、デザインなどがあります。その結果、さまざまな種類のドリル ビットがあり、それぞれに独自の用途があります。 さまざまなドリル ビットの種類と独自の用途があるため、適切なものを選択するのは難しい場合があります。そのため、この記事では、さまざまな種類のドリル ビットと部品製造におけるそれらの用途を紹介します。 ドリルビットとは? ドリルビットは、材料や製品に穴を開けることができる鋭い切削点を特徴とするドリル/ボール盤に取り付けられる切削工具です。穴あけやボーリングに使用される重要なコンポー

現代の製品製造では、製品設計の複雑さが増しているため、精度と精度を保証するプロセスと技術が必要です。その結果、製造技術の開発と革新、特に自動化の導入が急がれています。 自動化により、CNC 機械加工は、その精度、精度、および複雑な製品設計の能力で知られる一般的な製造プロセスです。この記事では、CNC 加工の基本、そのプロセス、アプリケーション、および利点について説明します。 コンピュータ数値制御 (CNC) とは何ですか? コンピュータ数値制御 (CNC) では、工作機械に取り付けられたマイクロコンピュータを使用して工作機械を制御します。マイクロコンピューターは、送り速度、スピンドル速度、

CNC フライス加工は、複雑な部品の製造において不可欠なプロセスです。精密 CNC 機械加工の広範な傘下にある機能の 1 つとして、このプロセスは多くの業界で精密部品を作成するのに役立ちます。幅広い用途で、この技術は急速に成長し、進化し続けています。 そのため、フライス加工プロセスを詳細に見て、関連するさまざまな操作とその用途を調べます。これは、プロセスのさまざまな側面と、それを最大限に活用する方法を理解するのに役立ちます。それでは、早速始めましょう。 定義:CNC フライス加工とは? CNC フライス加工は、切削工具を使用して工作物の部品を除去することを含むコンピューター制御のプロセ

旋盤切削工具は、旋盤 (木材/手/CNC) に取り付けられた工具で、旋削部品の製造に適用できます。それらは旋盤の軸に沿って移動し、その経路によってワークピースの最終的な形状が決まります。 CNC 以外の旋盤と CNC 旋盤がいくつかあります。各タイプには、サポートされる旋盤切削操作と完全なアプリケーションを決定する独自の機能と設計があります。そのため、適切な切削工具を選択するには、工具についての深い理解が必要です。この記事では、旋盤の一般的なツール、その設計、機能、およびアプリケーションについて説明します。早速始めましょう。 4 つのカテゴリ:旋盤切削工具の種類 旋盤または CNC 旋盤で

工作物を所定の位置に保持するために使用される最も一般的な工作物保持ツールの 1 つは、機械工バイスです。ただし、エンジニアのバイス、フィッターのバイス、金属加工のベンチバイスなどの他の名前があるため、機械工のバイスという名前では知らないかもしれません。このツールは、ほとんどの金属および木材加工プロセスに不可欠です。フライスバイスは他にもありますが、機械工はくさび操作を使用して効率的に機能するため、際立っています。 では、マシニストバイスとは何ですか?この保持装置の部品と操作は何ですか?バイスを使用してワーク保持ソリューションを増やすにはどうすればよいですか?これらの質問にお答えし、この働き方

CNC 機械加工は、その機能性と精度の高さなどの利点から、工業生産の主力となっています。製品の製造において、メーカーは、CNC 旋削や CNC フライス加工などの 1 つまたは複数の機械加工を使用する場合があります。 CNC 旋削の定義には、工作物が切削工具に対して回転する際の材料片の除去が含まれます。この記事では、CNC 旋盤加工の手順、プロセス用の機械、およびそのアプリケーションについて包括的に説明します。というわけで、早速始めましょう。 CNC ターニングとは CNC ターニングは、切削工具を使用して材料の一部を外側から除去する典型的な除去製造プロセスです。最終製品の目的の形状、直径

CNCツーリングは、さまざまな機械加工操作を自動化および制御するために、事前にプログラムされたソフトウェアを使用するさまざまな電動マシンとツールで構成されています。これらの機械は、製造業において極めて重要な役割を果たします。断固として、CNC フライス加工で使用されるフライス フライ カッターは、大きくて平らな表面の仕上げに影響を与えます。ここでは、フライカッターの種類、仕様、用途について詳しく見ていきます。 フライカッター – 定義 フライ カッターは、横方向の動きで機械加工を行い、完成した平面を生成する回転切削工具です。これらの便利なツールはさまざまな機械に適用できますが、主に CNC

CNCマシン