大腿骨ボールの効率的な製造プロセスの確立

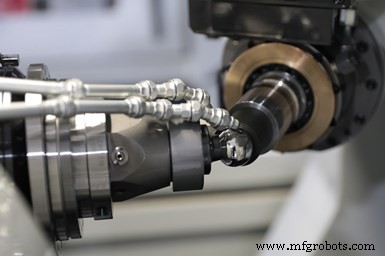

研磨後、ホーニング操作により表面仕上げが向上します最終バフ研磨前。自動ホイール測定プロセスにより、各ホーニング作業が正しいインフィード位置から確実に開始されます。

写真提供:ANCA

医療業界の専門家は、整形外科の股関節手術が 2026 年まで毎年 5% の割合で増加すると推定しています。これは、世界中で高齢者人口が増加していることを考えると驚くことではありません。この傾向に伴い、これらの手順をサポートするためのデバイスとコンポーネント、およびそれらを製造するための機器に対する需要が増加します。その一例が、砥石メーカー Tyrolit と共同開発した大腿骨ボール研削用の ANCA 機械加工プロセスです。このプロセスは、ANCA MX7 リニア CNC 研削盤の特殊な機械制御と技術を使用して、完成した大腿骨ボールに品質と一貫性をもたらすと言われています。

股関節置換インプラントで使用される大腿骨ボールの効果的な性能には、丸み、サイズ、および表面仕上げの一貫性が必要です。これを達成するために、ANCA は MX7 リニア マシンで一連の連続した研削、ホーニング、および最終バフ研磨作業を同じ作業範囲内で適用するプロセスを開発しました。その結果、0.01 ミクロン未満の Ra のボール表面仕上げと 3 ミクロン未満の部品の真円度が得られます。

プロセスの最初のステップは、最初の部品を正確に研磨してサイズを合わせることです。メッキ加工されたCBN砥石を使用して、粗削り部分から余分な材料を取り除きます。この操作により、研削中の部品の公差要求が緩和されるため、上流工程が容易になります。

次は、表面仕上げを段階的に改善する一連の細かいホーニング プロセスです。 ANCA と Tyrolit のアプリケーション エンジニアが協力して、大腿骨頭球に安定した生産結果をもたらすプロセスを開発しました。

Tyrolit ホイールは大腿骨ボールの用途向けに特別に開発されましたが、製造プロセス中に自然に摩耗が発生します。 ANCA によると、同社は自社の LinX リニア モーターと、機械と砥石車の動きを制御する CNC およびサーボ ドライブ システムの設計と製造を行っているため、この課題に対処するのに適した立場にありました。 ANCA のシステム エンジニアは、このアプリケーション用に新しい制御アルゴリズムを開発しました。これにより、オペレーターは、ホーニング ホイールによって大腿骨球に加えられる必要な力をプログラムすることができます。このプログラムされた力により、ホイールはボールが磨耗するにつれて一定の速度でボールに送り込まれます。使用されている 3 つの異なる Tyrolit ホイールは、独自の研削力パラメータでプログラムして、鏡面仕上げと一貫した部品サイズ公差を実現できます。

最終バフ研磨で鏡面仕上げ大腿骨ボールの作業面。写真提供:ANCA

さらに、各ホーニング作業が正しいインフィード位置から開始されるようにするために、自動砥石測定プロセスが開発されました。これにより、各ホーニング作業後のホイールの摩耗に関係なく、プロセスの一貫性が得られると言われています。

最後のバフ研磨作業は、ボールの作業面を鏡面仕上げにする最後のステップです。これは、最終的な股関節インプラントで機械的摩擦と摩耗を最小限に抑えるために重要です。

完成したボールの表面仕上げは 0.01 ミクロン Ra 未満です。写真提供:ANCA

完成したボールの表面仕上げは 0.01 ミクロン Ra 未満です。写真提供:ANCA ANCA MX7 Linear には 6 ホイール パック チェンジャーがあり、すべての研削、ホーニング、バフ研磨操作を 1 つのセットアップで実行できます。さらに、大腿骨ボールの製造に使用されるツーリングは、切削工具製造アプリケーション用に簡単に変更できます。その結果、製造業者は、大腿骨ボール製造専用の機械を購入するのではなく、市場とビジネス モデルを補完する他の CNC 研削アプリケーションに自社の機械を使用できます。たとえば、手術用ロータリー カッター、ドリル、リーマー、および大腿骨ヒップラスプの研削はすべて、同じ MX7 Linear マシンで可能です。

産業機器