TMT鉄筋の製造のためのTempcoreプロセス

TMT鉄筋を製造するためのTempcoreプロセス

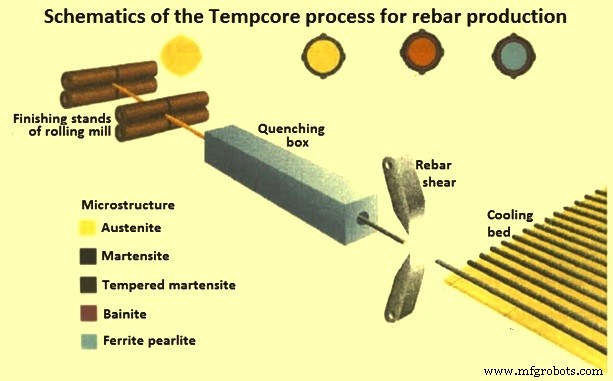

鉄筋(鉄筋)を製造するためのテンプコアプロセスは、バーが圧延機の最後の熱間圧延スタンドから出てきた直後に、熱間圧延バーが水によって集中的に表面急冷され、その後の空冷中に急冷された外層は、コアからの保持された熱の放散によって焼き戻されます。

Tempcoreプロセスは、1970年代初頭にベルギーのリエージュにあるCenter de Rechaerche Metallurgiques(CRM)によって開発された熱機械プロセスのひとつで、延性を損なうことなく、またマイクロを追加することなく、軟鋼ビレットから高降伏強度の溶接可能な鉄筋を製造します。合金元素。

鉄筋のプロパティ要件

強度と延性、溶接性、成形性は、鉄筋の最も重要な品質要件です。したがって、降伏強度は、引張強度とともに、標準の鉄筋の最初の要件であり、鋼のグレードは、指定された最小降伏強度に従って分類されます。同じ荷重条件で必要な鋼材が少なくて済み、総コストが削減されるため、より高品質の鉄筋を使用すると経済的です。鉄筋の保証降伏強度が上がると、特定の土木工事に使用される鉄筋の重量が減り、その結果、補強コストが削減されます。この量の削減により、土木工事中のバーの輸送、取り扱い、固定のコストも削減されます。

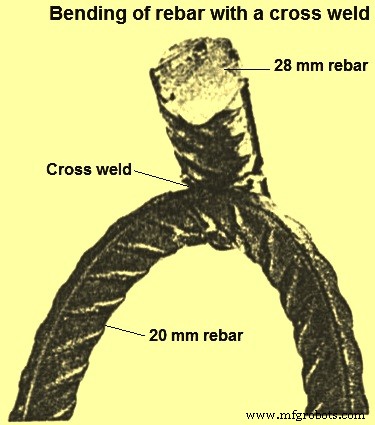

建設現場での鉄筋の多くの組み立て技術では、必要な寸法精度を確保するために鉄筋の溶接が必要です。多くの場合、タイ接続は十分な強度がありませんが、メカニカルスプライスが常に適用できるとは限りません。これらの理由により、溶接が必要になり、かなりの量の現場溶接が行われます。したがって、鉄筋の溶接性も大きな懸念事項です。鉄筋の溶接性には、鋼の低炭素含有量(約0.25%または耐タック性プロセスでは約0.22%)と低炭素当量(約0.45%)が必要であることはよく知られています。手動金属アーク溶接(MMAW)、ガス金属アーク溶接(GMAW)、フラッシュ溶接(FW)、抵抗溶接(RW)など、いくつかのタイプの溶接方法を使用できます。いくつかの溶接技術の中で、重ね溶接とクロス溶接は、入熱が少なく、熱放散が速いため、熱影響部の亀裂に最も敏感です。

もう1つの重要な特性は曲げ性です。優れた曲げ性を示す鉄筋は、最適な設計の使用を可能にし、したがって、コストのさらなる削減をもたらします。接続補強材が存在する場合、優れたリベンド能力が必要です。実際、一部の規格では、鉄筋は曲げおよび再曲げ操作に成功する必要があり、これは小径のマンドレル(鉄筋の直径の3〜4倍まで)または寒い天候(-20℃)で成功する必要があると規定されています。

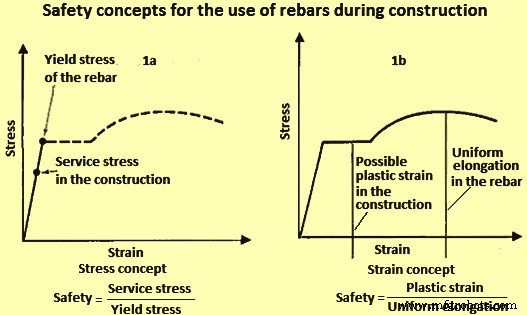

以前は、コンクリート構造物の設計は応力の概念に基づいていました。つまり、通常使用中に発生する荷重が鉄筋に弾性応力のみを誘発するという仮定に基づいていました。このような場合、構造物の安全性は、応力比の観点から定義できます。鉄筋の使用応力と降伏応力の比率(図1a)。ただし、最近の研究では、鉄筋が破損することなく、特定の範囲の局所的な塑性変形を吸収する必要があるため(たとえば、タンピングが発生した場合)、鉄筋コンクリートの応力ベースの計算では不十分であるという結論に達しました。 )。このような場合、コンクリート構造物の安全性は、ひずみ比で表されます。発生する可能性のある局所的な塑性変形と鉄筋の均一な伸びとの比率(図1b)。このような設計方法は現在多くの国で採用されており、延性のある鉄筋が必要であり、受け取ったままの鉄筋と溶接された鉄筋には最大4%の均一な伸びが保証されています。

図1建設中の鉄筋の使用に関する安全上の概念

コンクリート構造物の安全性に関するもう1つの重要な側面は、再曲げ後の延性の損失を防ぐことです。これもまた、優れたリベンド能力の必要性を強調しています。さらに、高降伏強度の鉄筋を使用すると、主要な桁の幅や高層ビルの柱のサイズを縮小できるため、コンクリートと取り扱いのコストを削減できます。安全性を考慮して、製造中に適切な延性が必要です。これは、地震の可能性が設計上の考慮事項の一部である構造物にとって特に重要です。鉄筋の曲げと再曲げが行われている製造の観点から、良好な延性は非常に重要です。延性に関する懸念はすべての規格に反映されており、通常、180度の曲げに対するマンドレルの最小直径と総伸びが一般的に指定されています。

その他の要件には、耐疲労性、高温および低温特性、耐衝撃性、耐食性が含まれますが、懸念は高まっていますが、これらは一般にさまざまな国内規格で指定されていません。

したがって、鉄筋の要件とユーザーの観点から、鉄筋に必要な重要な特性は、(i)高い降伏強度、(ii)優れた溶接性、(iii)優れた曲げ性であることがわかります。と曲げやすさ、および(iv)延性。

鉄筋の製造プロセス

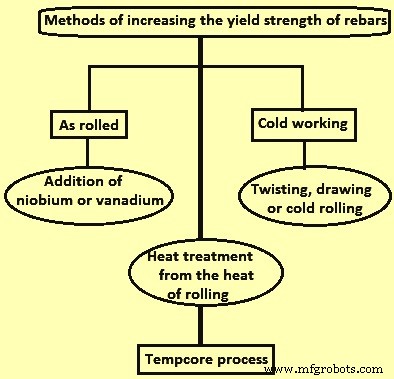

高強度の溶接可能な鉄筋の製造に使用できる従来のプロセスがいくつかあります。これらの方法は、以下に示すように2つの異なるカテゴリ(図2)に分類できます。

鉄筋は、空中でゆっくりと冷却した後、そのままの状態で使用できます。これらの鉄筋の製造では、化学組成を変更することで降伏強度を高めますが、溶接性の大幅な低下を避けるために、炭素とマンガンの含有量を低く抑える必要があります。これは、マイクロ合金によって、つまり、ニオブやバナジウムなどの適切な量のマイクロ合金元素を追加することによって行われます。

鉄筋は、例えば冷間変形による熱間圧延後に鉄筋をひずみ硬化させることによって製造することができます。このような棒の場合、ひずみ硬化の程度を大きくすることで降伏強度を上げることができます。この方法により、低炭素鋼とマンガン鋼から高強度の溶接可能な鉄筋を製造できます。このような鉄筋の例としては、一般にCTD鉄筋として知られている冷間ねじり変形鉄筋があります。

図2高強度の溶接可能な鉄筋の製造に使用されるプロセス

Tempcoreプロセス

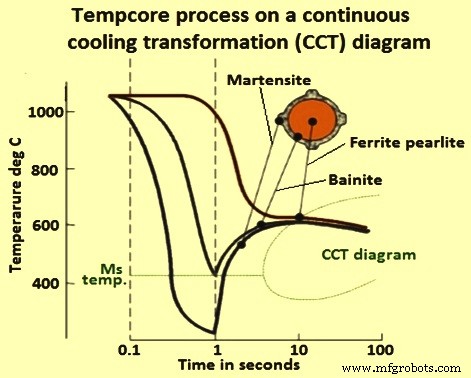

鉄筋を製造する圧延機では、鋼ビレットは再加熱炉で約1150℃に加熱され、一連の圧延ストランドを介して圧延され、ビレットは最終的なサイズと鉄筋の形状に徐々に縮小されます。最後のストランドを離れるときに、図3の典型的な連続冷却変換(CCT)図に示されているように、バーが3段階の冶金変換を受けるように制御された冷却が適用されます。CCT図に示されているように、Tempcoreプロセス温度と時間に依存します。

図3CCT図のTempcoreプロセス

Tempcoreプロセスの重要な機能は、その優れた汎用性です。与えられた直径と鋼組成に対する鉄筋の特性は、最初の段階の期間(冷却時間)と焼入れ設備の水流(冷却の強度)を正しく選択することによって大幅に変えることができます。このプロセスを適切に適用すると、延性を大幅に低下させることなく、降伏強度を150MPaから230MPaに上げることができます。高強度(溶接可能)グレードと鋼強度の向上は、合金元素を追加せずにTempcore鋼鉄筋で達成されます。

Tempcoreプロセスでは、バナジウムやニオブなどの高価なマイクロ合金元素を追加することなく、低炭素および低マンガン含有量の高強度の溶接可能な鉄筋を製造できます。同じビレット組成を異なる鋼種と直径に使用できるため、プラントで大幅な合理化を行うことができます。水焼入れ・自己焼戻し処理は、圧延速度を低下させたり生産性を低下させたりすることなく、仕上げスタンドの後に直接インラインで適用されます。 Tempcore処理とマイクロ合金化学の賢明な組み合わせにより、特に大径の鉄筋(75 mmまで)に対して、新しいより高いグレード(700MPaを超える降伏強度と800MPaを超える引張強度)を製造できます。

鉄筋を製造するためのTempcoreプロセスには、3つの段階があります。 Tempcoreプロセスのこれらの段階は、(i)表面層の焼入れ、(ii)マルテンサイトの自己焼戻し、および(iii)コアの変態です。このプロセスを適切に適用すると、鉄筋の降伏強度が増加します。この増加は、冷却強度に依存します。プロセスの概略図を図3に示します。

最初の段階では、熱間圧延機の最後のスタンドを離れた鉄筋が特別な水冷セクションを通過します。この設備の冷却効率は、鉄筋の表層が焼入れされてマルテンサイトになり、コアはオーステナイトのままです。決められた厚さのマルテンサイトがスキンの下に形成されたら、焼入れ処理を停止します(鉄筋セクションの外側部分がマルテンサイト変態開始温度Msを下回ります)。

第2段階では、鉄筋は強力な冷却セクションを離れ、その断面に温度勾配が確立され、中心から表面に熱が放出されます。この表面層温度の上昇は、マルテンサイトの自己焼戻しをもたらします。 Tempcoreという名前は、焼入れ段階の終わりにCOREに残った熱によってマルテンサイト層が焼戻しされるという事実を示すために選択されました。

最後に、第3段階では、冷却床の鉄筋がゆっくりと冷却される間に、オーステナイトコアがフェライトとパーライト、またはベイナイト、フェライト、パーライトに変化します。したがって、Tempcore鋼の鉄筋は、本質的に、同心円状に配置された硬質外層と、中間硬化された中間層を備えた軟質コアからなる複合材料です。炭素含有量が比較的少ないTempcore鋼鉄筋は、他の利点の中でも特に、高強度、優れた延性、および溶接性を提供します。

図4鉄筋製造のためのTempcoreプロセスの概略図

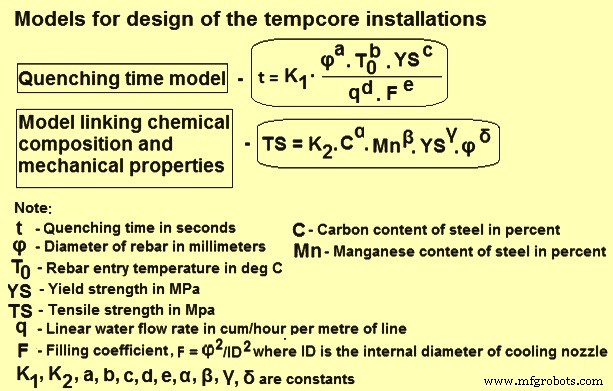

CRMによってTempcoreプロセス用に開発された2つのプロセスモデルがあります(図5)。両方とも継続的に使用され、新しいインストールの試運転結果によって改善されています。最初のモデルは、設備の設計に使用されます。これは、(i)鉄筋データ(直径、仕上げ温度)から、(ii)冷却ノズルの内径を選択することにより、最小降伏強度(つまり、降伏強度+安全マージン)を生成するグレードを取得するために必要な焼入れ時間を計算します。 (iii)特定の水の流量。 2番目のモデルは、機械的特性を鋼の化学組成および鉄筋の直径に関連付けます。

新しいTempcoreの各設置の最適化では、ミルの制約、鉄筋の真直度、およびプロセスの制御性が考慮され、(i)装置の全長、(ii)冷却水の総流量の間で最良の妥協点が達成されます。 (公称圧力1.2 MPaの場合)、および(iii)鉄筋の直径の全範囲をカバーするために必要な冷却ノズルの範囲の数。

図5Tempcoreインストールの設計モデル

もう1つの重要なポイントは、直径の変更中に必要な時間と人員を削減すること、または非Tempcore製品を製造することです。十分なスペースがある場合は、横方向に移動可能な募金箱を選択します。長い冷却ラインの場合、大口径(最大75 mm)の鉄筋の最近の設置で行われたように、2つまたは3つのウォーターボックス(それぞれ個別に横方向に移動可能)でのセグメンテーションも可能です。これは、長さ54 m(各18 mの3つのセクション)の最長のTempcoreインストールです。各冷却ノズルにリモートオン/オフバルブが装備されています。利用可能なスペース(幅、パスラインレベル)が主な制約である場合、集水ボックスは1つの範囲の冷却ノズルで固定できます。

Tempcoreの設置は、直径8mmから12mmの鉄筋のスリットローリング用に4本の平行な冷却ラインを使用して設計することもできます。このラインにはコンパクトな募金箱があり、各ストランドに冷却長と水の流量を個別に制御できます。未使用の冷却ノズルを(主に冷却ラインの入口で)過熱から保護するなど、他の特定の機能も使用されます。これは、外部のフルコーンノズルによって、または下流の冷却パイプに沿って水が2つ流れるウォータージャケットによって行われます。インジェクターを冷却するためのフルコーンノズル。冷却ノズル(鉄筋径25mm)の前に吸込防止装置を使用し、ノズルによる空気の吸い込みを防ぎ、ビレットの前端での冷却効率の低下を防ぎます。

Tempcoreプロセスの制御

制御手順は、試運転試験の結果から得られた降伏強度/焼戻し温度の関係に基づいています。マルテンサイト層の厚さと降伏強度にばらつきがある場合は、降伏強度に必要な値(グレードからのYS +安全マージン)を取得するために、焼入れラインの冷却能力を調整する必要があります。

高温計は、プロセスの制御の中心です。焼き戻し高温計の位置は、最大回復温度(表面が到達する最大値)に可能な限り近い測定値を取得するために最も重要です。 Tempcoreボックスの入り口にある高温計は、ビレットに沿った、または連続するビレット間の仕上げ温度の変動を測定するためにも重要です。仕上げ温度の50℃の変動は、等しい比水流量での冷却長さの約8%の変動に対応し、したがって、処理後の引張特性の変動に対応します。

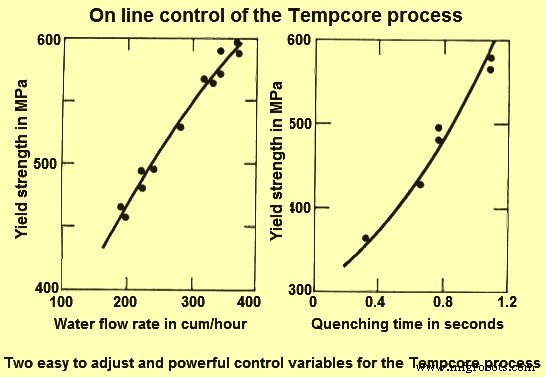

Tempcoreプロセスで調整が簡単で強力な2つの制御変数は、水の流量と急冷時間です(図6)。 Tempcoreラインの冷却能力の制御は2つのステップで実行されます。最初のステップ(メインコントロール)では、急冷ラインの長さ(つまり、使用中のノズルの数)が調整されます。効率的な制御を実行し、冷却の均一性を維持するために、オフにするノズルは上流のノズルです。 2番目のステップ(微調整)では、メインの調整バルブに作用して水の流量を調整します。

図6Tempcoreプロセスのオンライン制御

冷却時間と焼入れ時間は、仕上げスタンドでの圧延速度によって決まります。この速度は、焼入れ装置を横切る間、特にビレットのテールが仕上げスタンドを離れるときに、ビレットに沿って一定に維持される必要があります。これは、Tempcoreボックスの出口と分割せん断の間にあるピンチロールによって想定されています。このピンチロールを使用しない場合、テールがフィニッシングスタンドを離れると、小さな鉄筋の直径が水によって減速され、最大の直径が加速されます。

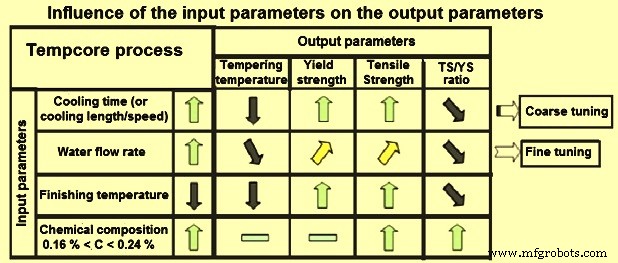

与えられた直径に対して、入力パラメータ(冷却長さ、水の流量、仕上げ温度、および鋼の化学組成)は、プロセスの出力パラメータ(焼戻し温度、降伏強度、引張強度、およびTS / YS比)に影響を与えます。 )。この影響を図7に示します。

図7出力パラメーターに対する入力パラメーターの影響

Tempcoreインストールの適切な使用

均一な処理を行うには、冷却の強度(ライン1メートルあたりの水の流量によって与えられる)を十分に高くして、ビレットの長さに沿って一定の完全で規則的なマルテンサイト外輪を得る必要があります。鉄筋の良好な真直度は、均質なテンプコア処理で得られます。マルテンサイトリングが開いている場合、冷却床に波状のバーが観察されます。 Tempcoreインストールを適切に使用するために行われてはならない重要なポイントのいくつかを以下に示します。

- 直径が小さすぎる鉄筋が大きすぎる冷却ノズルで処理される場合、充填係数Fは非常に低くなります。これにより、マルテンサイトリングが開きます。この現象は、冷却ノズルが過度に摩耗している場合にも観察されます。これは、多くの場合、これらの冷却ノズルの位置がずれていることが原因です。

- メートルあたりの水の流量が少ない状態で利用可能な完全な冷却長を使用する場合、冷却強度が低すぎます。

- 設計された冷却長が必要な冷却長の2倍を超える場合、前の方法はより印象的です。

- 常に冷却ラインの入口でアクティブ冷却ノズルを使用し、続いていくつかの近接冷却ノズルを使用し、最後にストリッパーまでの所定のアクティブ冷却長を使用すると便利です。その後、冷却速度が中断され、均一なマルテンサイト層を得るには低すぎます。

- 入口にホットバー(約1000℃)がある場合に、閉じた冷却ノズルを過熱から保護するためによく使用される以前の間違った方法は、水漏れにつながります。したがって、ガスケットの焼損を防ぐために、これらの冷却ノズルを真剣に保護するための正しい設計が必要です。

- 一部の冷却ノズルが部分的または完全に詰まると、製品の周囲が不規則に冷却される可能性があります。

- ストリッパーの部分的または完全な目詰まりは、設備の出口で冷却が停止されないため、鉄筋の過冷却を引き起こす可能性があります。下流ガイドの水も、ピンチロールまたはせん断を駆動するフォトセル検出に影響を与える可能性があります。

- 焼き戻し高温計の位置が間違っていると、プロセスを制御するための可視性が失われる可能性があります。

- 高温計のメンテナンス(冷却による電子保護、レンズの定期的なクリーニング、黒体炉の前での定期的なチェック)がない場合、温度ドリフトが発生し、生成された鉄筋は拒否されます。

- 焼入れラインの出口にピンチロールがない場合、またはピンチ/速度設定が間違っている場合は、ビレットの長さに沿って機械的特性に大きなばらつきが生じます。

Tempcore鋼鉄筋の特性

テンプコア鉄筋のさまざまな特性を以下に説明します。

鋼の種類 – Tempcore鉄筋用の鋼は、基本的に、降伏強度、延性、炭素または炭素当量、および降伏対引張比で指定されたプレーンな低炭素鋼です。指定された最大および最小の炭素含有量は、溶接性と焼入れ性を確保することを目的としています。炭素含有量が低すぎると、鋼の焼入れ性は一般に十分ではなく、したがって、より厳しい焼入れが必要であり、これは、圧延機の設計、例えば、圧延機の速度、ならびに冷却室の長さおよび効率に影響を与える。炭素含有量が0.13%から0.24%の範囲で、炭素当量(CE)が0.45%未満の炭素鋼は、上記の考慮事項を満たすための最良のバランスであることが証明されています。

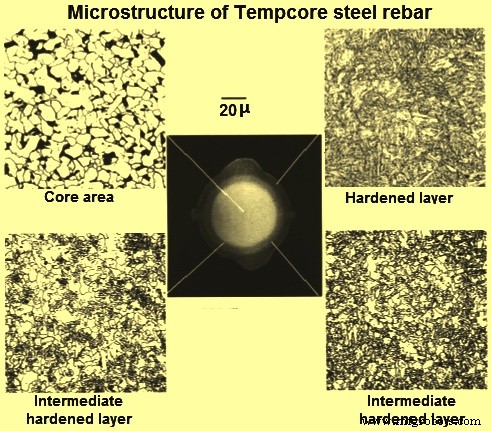

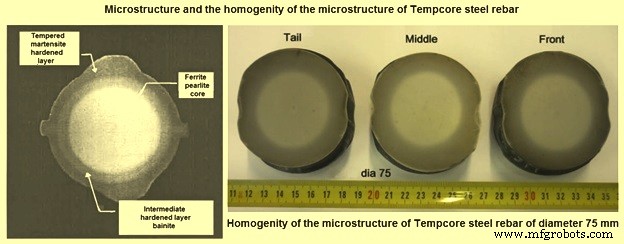

冶金相と微細構造 –マルテンサイト形態の薄いプレートのパケットの形で強化されたマルテンサイトは、硬化層の特徴です。ベイナイトと多角形フェライトの混合物が中間硬化層にあり、多角形フェライトとパーライトがコアに発達します。

微細構造は通常、コアの冷却が比較的速いため、またテンプコアプロセスに含まれる熱機械的処理のために微細です。たとえば、コア領域の多角形フェライト粒子は、直径8マイクロメートル、さらには3マイクロメートルまで小さくすることができます。より低い焼戻し温度が使用されるときの直径。ただし、コア内の疑似共析フェライトとウィドマンシュテッテンフェライトの粗い礫岩もプロセスの結果として考えられます。 Tempcore鋼鉄筋の微細構造を図8に示します。

図8Tempcore鋼鉄筋の微細構造

等化温度が高いためにウィドマンシュテッテンフェライトが形成されることがあります。このタイプの微細構造を形成する主な理由は、高い仕上げ温度とおそらく不十分な圧延変形である可能性があります。高い仕上げ温度と不十分な圧延変形は、圧延の終わりに大きなオーステナイト粒子をもたらし、したがって、粗いマルテンサイトとベイナイトが、その後の焼入れ中に硬化層と中間硬化層に発達します。コア内の大きなオーステナイト結晶粒径は、粒界フェライトの衝突を防ぎ、ウィドマンシュテッテンフェライトの成長を可能にします。

3つの冶金領域と典型的な微細構造を示す典型的なエッチング断面とTempcore鋼鉄筋の微細構造の均一性を図9に示します。

図9Tempcore鋼鉄筋の微細構造と微細構造の均一性

プロセスパラメータと鋼組成の影響 -プロセスパラメータと鋼組成は、最終的な特性に影響します。通常、マルテンサイト層が厚い場合、保持される熱は少なくなり、したがって焼戻しはより穏やかになり、鉄筋はより高い降伏強度とより低い伸びを示します。より長い焼入れ時間、より低い仕上げ温度およびより高い焼入れ強度は、より厚いマルテンサイト層およびより低い焼戻し温度をもたらす。炭素とマンガンの含有量が多いと、鋼の焼入れ性が向上するため、より多くのマルテンサイトが形成されます。さらに、炭素含有量が増えると、焼き戻しマルテンサイトの強度が増します。

図5のモデルは、降伏強度とすべての影響パラメータの関係を示しています。このモデルは、もともと設備の設計に使用されていました。このモデルには焼き戻し温度は直接表示されませんが、仕上げ温度、焼入れ時間、バーの直径、および水の流量は、このモデルに非常に強く関係しています。 Tempcore鉄筋の伸びは、降伏強度と実質的に線形に対応しています。

引張特性 – Tempcoreプロセスでは、伸びをあまり失うことなく、特定の組成の降伏応力を150MPaから200MPaまで増加させることができます。バーの引張特性は、プロセスパラメータと鋼の組成に依存します。 Tempcore鋼鉄筋の典型的な降伏強度の範囲は415MPaから550MPaであり、5dゲージ長での伸びは同じ順序で30%から25%です。典型的な応力-ひずみ曲線の特徴は、(i)弾性率が200,000 MPa、(ii)バーに顕著な降伏点とLudersタイプの降伏があるため、0.01%の耐力が0.2%の耐力と一致することを示しています。降伏応力と引張強度の比は約0.85であり、(iv)バーは大きな伸び(25%から30%)、大きなリューダースひずみ、および大きな均一ひずみを持っています。

テンプコア鉄筋は、引張特性を従来の鉄筋と比較すると、2つの大きな特徴があります。これらの特徴は、(i)従来の棒鋼の場合の引張強度に対する降伏強度の比率が0.85対0.65であり、(ii)従来の棒鋼の場合の伸びが25%対4.5%〜22%であるということです。

成形性 – Tempcore鉄筋のその他の注目すべき特性は、優れた曲げ特性と再曲げ特性を備えていることです。外層が硬化しているにもかかわらず、180度のシングルベンドの最小ベンド直径は、直径12mmから28mmのバーの場合は1d、直径32mmと36mmのバーの場合は2dと指定されています。

一部のTempcore鉄筋(直径20mmおよび28mm)は、マンドレルなしで曲げることもできます。バーはまた、エージング後のすべての曲げおよび再曲げ試験に耐えることができ、標準要件を満たします。さらに、曲げ操作は、他のタイプの鉄筋と比較して、引張強度と降伏強度の比率が低いため、必要なエネルギーが少なくて済みます。曲げ加工で10%から20%のエネルギーが節約されると推定されています。テンプコア鉄筋と従来の鉄筋の曲げ特性の比較を表1に示します。

| タブ1Tempcore鉄筋と従来の鉄筋の曲げ特性の比較 | |||

| 曲げテスト | 一般的なD値 | ||

| 従来の鋼(CE =0.61%) | Tempcore鋼鉄筋(CE =0.30%) | ||

| 1 | 3 | 0.5 | |

| 2 | 6 | 3.2 | |

| 3 | 15 | 4 | |

| 4 | 7 | ||

| 注:曲げ性は、最小曲げ直径Dで表されます(Dは、鉄筋直径に対する最小可能な曲げ直径の比率です | |||

溶接性 –鋼の溶接性は、化学組成、特に炭素含有量と炭素当量(CE)に非常に敏感です。 2つの一般的な式が使用されます。1つは国際溶接研究所(IIW)が続き、もう1つは伊藤とベッセヨによって与えられ、それぞれ炭素の高範囲と低範囲をカバーします。

IIWの式はCE=C +(Mn + Si)/ 6 +(Cr + Mo + V)/ 5 +(Cu + Ni)/ 15で、炭素が0.18%を超える場合、伊藤とベッセヨの式はCE =C + Si / 30 +(Mn + Cu + Cr)/ 20 + Ni / 60 + Mo / 15 + V / 10 + 5B(炭素が0.18%未満の場合)。 IIW炭素当量式は、伊藤ベッセヨ式よりも置換合金元素に対する耐性が低いことを示しています。鋼棒の溶接性については、炭素含有量のため、通常、IIW式または簡略化されたIIW式(CE =C + Mn / 6)が使用されます。

IIWの公式では、CEが0.45%未満の場合、鋼は最新の技術で溶接可能であると見なされます。 Tempcore鋼製鉄筋のCEは、臨界値の0.45%をはるかに下回っているため、他のタイプの鉄筋よりも優れています。

Tempcore鋼鉄筋の優れた溶接性は、クロス溶接での曲げ試験によって十分に実証されています(図10)。 3Dマンドレルで180度の角度で曲げた場合、直径20mmのバーの溶接部にHAZ亀裂の兆候はありません。低温および/または湿潤状態のTempcore鋼鉄筋は、顕著な溶接性を示します。予熱や後熱は必要ありません。

図10クロス溶接によるTempcore鉄筋の曲げ

優れた溶接性は、溶接後に得られる引張特性によっても示されます。フラッシュ突合せ溶接では、一般に、溶接部の外側にある破壊で降伏強度の低下は見られません。また、さまざまな溶接および溶接プロセスの下で、溶接部に亀裂が発生しないことがわかります。

その他のプロパティ –高い引張強度、優れた延性、優れた溶接性に加えて、Tempcore鋼の鉄筋は、優れた低温靭性、表面損傷に対する感度の低さを示し、耐疲労性と熱に対する感度も非常に競争力があります。 -60℃で、深さ1mmのカットを備えた直径20mmの鉄筋が、落下重量試験で破損することなく190カロリーを吸収することが実証されています。アークストライクで損傷した直径12mm、16 mm、および20 mmのTempcore鋼鉄筋の落下重量テストでは、-75℃で破壊がないことが示されています。同様に、ノッチ損傷およびひずみ時効バーは、-60℃での落下重量テストで存続します。

Tempcore鋼製鉄筋では、限られた数の疲労試験が実施されています。これらのテストは、Tempcore鋼鉄筋の疲労特性が規格の要件を満たしていることを示しています。直径12mmのTempcore鋼製鉄筋で実施された疲労試験では、冷間加工された鉄筋よりも優れた疲労特性が示されました。亜鉛メッキの効果に関心を持って、Tempcore鋼鉄筋の疲労特性についても調査が行われました。すべてのテスト結果から、Tempcore鋼製鉄筋の疲労強度は、同等の降伏強度を持つ他のタイプの鋼製鉄筋と同等であることが示唆されました。

テンプコア鉄筋の耐熱性は、火災による損傷の可能性があるため重要です。この抵抗は、(i)前回の熱適用後の室温での引張強度損失、および(ii)高温での引張強度損失の2つの方法で評価されています。実験室条件で250℃から900℃の間の温度で30分間加熱した後、室温の引張強度は500℃までの予熱でわずかに増加し、その温度を超えると大幅な低下が発生することが示されています。この特性は、冷間ねじり鉄筋と同じくらい優れており、いくつかの熱間圧延鉄筋によって示されるものよりも優れています。 Cold -worked rebars start to lose strength at 300 deg C to 400 deg C. Hot rolled steel bars lose considerable strength from 350 deg C onwards and hot-rolled low carbon micro-alloyed steel rebar starts to show loss in strength from 600 deg C. Tensile strength of Tempcore steel rebars at elevated temperature is similar to cold worked and micro-alloyed rebars with a 20 % and 40 % reduction in yield strength at 300 deg C and 500 deg C respectively.

製造プロセス