2021年の自動車産業における3D印刷の10のエキサイティングな例

この記事は2021年5月に更新されました

自動車業界は、生産を最適化し、サプライチェーンとロジスティクスを合理化する必要性だけでなく、より新しく、より高性能な車両の需要など、あらゆる面での需要に直面しています。これらの課題に対応するのに役立つテクノロジーの1つは、3Dプリントです。

3D印刷は、自動車生産のすべての分野でますます検討されています。ラピッドプロトタイピングに幅広く使用されているほか、このテクノロジーは工具や、場合によっては最終部品の製造にも使用されています。

自動車の3D印刷アプリケーションの範囲が拡大し続けている中で、以下は、生産を強化するためにテクノロジーを使用している自動車会社の最も有望な例のいくつかです。

ポルシェは最近、3Dプリントと格子デザインを活用したスポーツカーシートの新しいコンセプトを導入しました。

新しいシートは、ポリウレタン3Dプリントの中央シートと背もたれクッションセクションを備えており、ハード、ミディアム、ソフトの3つの硬さレベルでカスタマイズできます。

パーソナライズされた座席を備えたドイツの自動車メーカーは、カスタマイズされたドライバー固有のシートフィッティングが標準であるモータースポーツセクターからヒントを得ています。

ポルシェは、2020年5月には早くもヨーロッパのレーストラックで使用する40のプロトタイプシートを3Dプリントする予定であり、顧客のフィードバックを使用して、2021年半ばの最終的なストリートリーガルモデルを開発します。

将来的には、ポルシェは、顧客の特定の体の輪郭に合わせてシートをパーソナライズすることにより、硬さと色を超えてシートのカスタマイズを拡大したいと考えています。現在、3D印刷は、このレベルのカスタマイズを可能にする唯一のテクノロジーです。

ブラケットは小さくてありふれた部品であり、エンジニアが従来の製造方法に制約されていたため、これまで最適化することは困難でした。今日、エンジニアは3D印刷の助けを借りて、最適化されたブラケットを設計し、これらの設計を実現することができます。

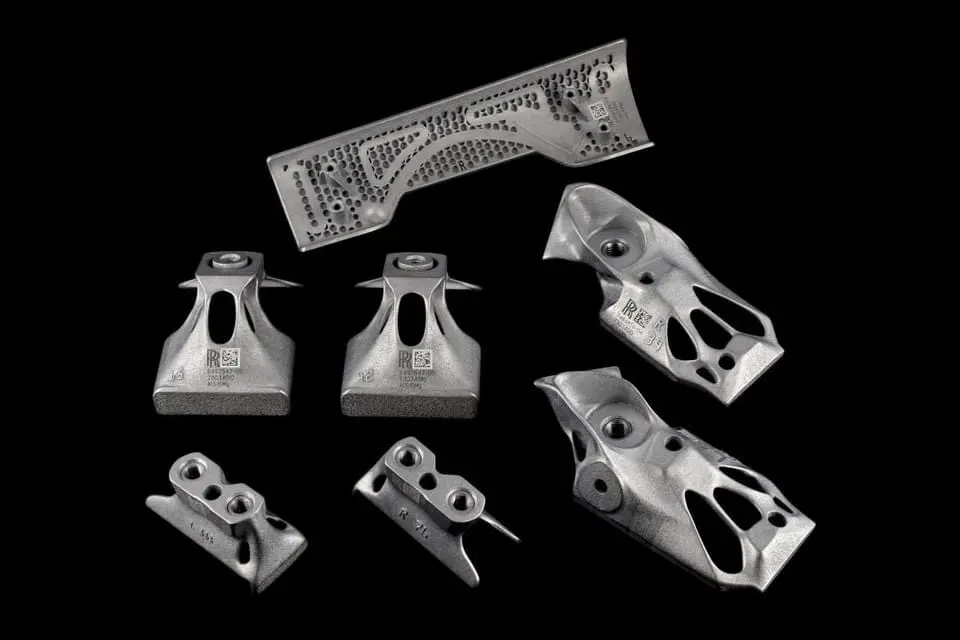

ロールスロイスは最近、ブラケットの3D印刷の機能を紹介しました。同社は、DfAMに最適化され、3Dプリントされた自動車用金属部品の大規模なバッチを披露しましたが、その多くはブラケットのように見えます。

ブラケットにAMを使用する主な理由は、通常、コスト削減、生産の高速化、および設計の最適化です。

Rolls Royceの例では、チームは3D印刷されたブランド名やQRコード、特定の固有の部品を識別するための番号など、いくつかの非常に優れた機能を部品に組み込むことができました。

製造プロセス中にこれらの機能を追加することは、デジタル製造でのみ達成できるものです。これは、製造コストと時間の点で減法混色法が競合することはないためです。

お読みください:アプリケーションスポットライト:3Dプリントブラケット

Ford Motor Companyは、3D印刷を最も早く採用した企業のひとつであり、約30年前に製造された3番目の3Dプリンターを購入しました。

昨年、先進製造センターを開設したフォードは、3Dプリントを製品開発サイクルに統合するための措置を講じました。現在、同社はこのテクノロジーを製造アプリケーションに使用することを検討しています。

その最新の車両である2020シェルビーGT500はその一例です。今年後半に発売されるため、2020 Shelby GT500は、これまでで最も空力的に進んだマスタングであると報告されています。

仮想設計テストは、高性能車両の設計プロセスの重要な部分でした。仮想テストを使用して、500以上の冷却および空力3D設計を分析し、チームがダウンフォース、ブレーキ、および冷却の目標を達成できるようにしました。

最も有望な設計が特定されると、フォードのエンジニアリングチームは3D印刷を使用して、プロトタイプを作成およびテストしました。たとえば、チームはフロントスプリッターウィッカーの10を超えるデザインを印刷してテストし、テスト評価のために同時に送信することができました。

設計検証と機能テストに3D印刷されたプロトタイプを使用することに加えて、来たる2020 Shelby GT500は、2つの構造的な3D印刷されたブレーキコンポーネントも備えています。これらのコンポーネントは、CarbonのDigital Light Synthesis(DLS)3D印刷テクノロジーとEPX(epoxy)82素材を使用して作成されており、Fordのすべてのパフォーマンス基準と要件に合格しています。

これらのアプリケーションにより、フォードが積層造形でかなり印象的なことを実行できるようになるための基盤を築いていることは明らかです。

「アディティブマニュファクチャリングは、私たちがビジネスとして行う日常業務にますます浸透していきます」と、フォードのAMテクノロジーのテクニカルリーダーであるハロルドシアーズは、AMFGのエキスパートインタビューシリーズで最近説明しました。 「標準の例外ではなく、それが行われる方法としてはるかに受け入れられるでしょう。」

今後、フォードが3D印刷の機能を活用して、車両の生産をさらに強化する方法を見るのは、わくわくすることです。

プロトタイピングは自動車業界における3D印刷の主な用途であり続けていますが、ツーリング技術の使用は急速に普及しています。

このエキサイティングな例の1つは、フォルクスワーゲンです。フォルクスワーゲンは、社内で3Dプリントを長年使用しています。

2014年、同社はUltimakerのデスクトップ3Dプリンターの試験運用を開始し、ポルトガルのVolkswagenAutoeuropa工場で工具設備を製造しました。パイロットの成功以来、フォルクスワーゲンはその工具生産をほぼ完全に3D印刷に切り替えました。

このアプリケーションにテクノロジーを使用すると、多くの利点がもたらされます。

工具を社内で生産することで、自動車メーカーの工具製造コストを90%削減し、リードタイムを数週間からわずか数日に短縮します。一例を挙げると、リフトゲートバッジのようなツールは、従来の製造を使用して開発するのに35日かかり、最大400ユーロの費用がかかると報告されています。 3D印刷を使用すると、同じツールをわずか10ユーロのコストで4日間で製造できます。

ツーリングに3D印刷を使用することで、人間工学、生産性、オペレーターの満足度を向上させながら、2017年にフォルクスワーゲンを約325,000ユーロ節約したと言われています。

製造支援に関しては、3D印刷は、より確立された製造ツールの方法に代わるものとして急速に成長しています。数年以内に、生産の効率とツールのパフォーマンスを向上させるために、より多くの自動車OEMが3Dプリントツールに切り替えるようになるでしょう。

また読む:3Dプリントされたジグとフィクスチャで生産効率を改善する6つの方法

泥棒が車の車輪を盗むのを防ぐ方法は?フォードは、ヨーロッパで、盗難に強い車用のカスタムロッキングホイールラグナットを3Dプリントするプログラムでその質問に答えています。

通常、車には、ラグレンチに特別なキーが取り付けられていないと取り外されないように、ホイールごとに1つのロックラグナットがあります。しかし、これらは打ち負かされる可能性があるため、フォードはロックの3D印刷パターンであり、簡単に複製することはできません。

Fordは、EOSの3Dプリンターを使用して、顧客ごとにカスタムパターンを使用してロックを作成します。単純な文からの音波パターンを使用して、指紋認識と同様の方法でセキュリティの追加レイヤーを提供する完全にユニークなパターンを作成することが可能です。

設計が完了すると、ロックとキーは単一のステンレス鋼部品として3Dプリントされます。 2つを切り離した後、それらは機能するためにほんの少しの研磨を必要とします。

これらのロックの利点は、クローンを作成することが事実上不可能であるということです。ナットの内側に不均一な間隔のリブがあり、くぼみが深くなると、泥棒がワックスを壊さずにこれらのロックのワックスの印象を与えることは不可能です。

ホイールをより安全にし、より多くの製品のパーソナライズを提供することは、3Dプリントが自動車生産のゲームチェンジャーであることのさらなる証拠です。

まだ少し先ですが、多くの企業が完全に3Dプリントされた車を実現するために努力しています。アリゾナに本拠を置くローカルモーターズは、車両全体を3Dプリントすることを目標としている1つの会社です。

同社は、2014年にInternational Manufacturing Technology Show(IMTS)で、史上初の3Dプリントされた電気自動車であるStratiを発表したときに注目を集めました。この車は、オークリッジ国立研究所(ORNL)とCincinnati、Inc。と共同で製造されました。

2年後、ローカルモーターズは、ローカルの低速輸送用に設計された3Dプリントの自律型電気シャトルOlliを発表しました。シャトルは、主に都市、ビジネス、大学のキャンパスや病院の都心部で使用するために設計されています。

では、会社はこれをどのように達成したのでしょうか?

Local Motorsは、世界最大の3Dプリンターのいくつか(ORNLのBig Area Additive Manufacturing(BAAM)およびThermwoodのLarge Scale Additive Manufacturing(LSAM)マシン)を使用して、車両の屋根や下半身など、Olliのほとんどのコンポーネントを製造しました。

同様に、StratiはCincinnati、Inc。の大規模3Dプリンターを使用して印刷され、完了までにわずか44時間しかかかりませんでした。車のホイールとホイールキャップは、直接金属3D印刷プロセスを使用して製造されました。

オリーが最初に導入されて以来、ローカルモーターズは、印刷材料と強化添加剤の2,000以上の組み合わせをテストし、現在、約10時間でミニバス全体を印刷することができます。

ローカルモーターズは、その成功を「デジタル自動車製造モデル」に帰しています。このビジネスモデルにより、同社はグローバルな専門家コミュニティと新しいデザインを共同で作成することにより、まったく新しい方法で製品を市場に投入することができます。同社は、3D印刷などのデジタル製造技術を使用して、地元のマイクロファクトリーで車両を製造および組み立てています。

3D印刷は、設計をすばやく繰り返し、必要に応じて部品や製品をカスタマイズし、リソースを節約し、在庫を維持する必要性を減らす方法を提供するため、この分散型製造モデルに自然に適合します。

道路上で完全に3D印刷された車両を見るには時間がかかりますが、Local MotorsのOlliのようなプロジェクトは、そのエキサイティングな可能性に一歩近づく可能性があります。

3Dプリントされた車を追求しているのはローカルモーターズだけではありません。同様に、イタリアの自動車メーカーであるXEVは、3Dプリントを利用して低速の電気LSEV車を開発しています。

大判FDMテクノロジーと4つの異なるグレードのポリアミドとTPUを使用して、同社は製造コストを70%削減し、軽量化された3D印刷の提供を活用することができます。

完成したLSEVの重量はわずか450kgで、プラスチック部品は57個しかないため、数日で製造できます。 XEVはまた、自社の工場内で生産に使用するために、独自の大判押し出し3Dプリンターを2,000台生産することを決定しました。

車両の量産は今年後半に開始されますが、イタリアの郵便局であるPost Italianeがすでに予約注文を行っており、その運用のために5,000台のカスタマイズされた車両を委託しています。

カスタマイズされた製品とパーソナライズされたエクスペリエンスに対する需要の高まりに伴い、自動車メーカーはますます顧客に車両をカスタマイズする機能を提供しています。

このカスタマイズを経済的に実行可能にする1つの方法は、3D印刷を使用することです。

日本最古の自動車メーカーであるダイハツは、2016年にコペン車モデルの車両カスタマイズプロジェクトを開始しました。

Stratasysとの提携により、ダイハツのお客様は、フロントバンパーとリアバンパーのカスタム3Dプリントパネルを設計および注文でき、10色の15以上のベースパターンを選択できます。

カスタマイズされたパーツは、StratasysのFortus 3Dプリンターを使用して、耐久性と耐紫外線性の熱可塑性プラスチックであるASAで印刷されます。パーソナライズされた1回限りのデザインを迅速かつコスト効率よく作成できることが、従来のプロセスよりも3Dプリントを選択した主な理由の1つでした。

ヨーロッパでは、フォルクスワーゲンは現在、テールゲート、ギアシフトノブ、キーリングなどのカスタマイズされた金属部品を視野に入れてHPのメタルジェットテクノロジーを実装しています。

同社は、これらのコンポーネントに個別のレタリングを追加するオプションを顧客に提供することを計画しています。フォルクスワーゲンはまた、これらのパーソナライズされたコンポーネントは、今後2〜3年以内に自社の自動車用に3Dプリントされた構造部品を開発するための概念実証として役立つと述べています。

カスタマイズに3D印刷を使用する利点のひとつは、自動車メーカーが少量部品のリードタイムと製造コストを削減できることです。これは、テクノロジーによって、パーソナライズされたパーツごとに個別のツールエイドを作成する必要がなくなるためです。これは、経済的に実現不可能な見通しです。

今後、自動車メーカーは、単純なトリムパーツを超えて、カスタマイズされた3Dプリントコンポーネントのユースケースをさらに開発する必要があります。とはいえ、技術が進歩するにつれて、3D印刷による自動車のカスタマイズの可能性は、今後数年間ではるかに速いペースで拡大するように見えます。

お読みください:3D印刷とマスカスタマイゼーション:今日はどこにいますか?

フォーミュラワンレーシングでは、レースカーのパフォーマンスが勝ち負けの違いを意味することがよくあります。ただし、成功するレーシングカーを設計することは、特にコストが高く、開発サイクルが迅速であるため、課題です。

風洞試験は、レースカー開発プロセスの重要な段階の1つです。

自動車メーカーは、風洞を使用して、レーシングカーの空力特性を検証および調整します。風洞試験段階では、車のモデルをトレッドミルに配置して、シミュレートされたレース環境で車がどのように機能するかをテストします。

現在、3D印刷は、このレプリカレースカーでテストするパーツを作成するためにモータースポーツ内で最も一般的に使用されています。たとえば、スイスのアルファロメオザウバーF1チームは、F1レースカーの60%スケールモデルを使用し、そのコンポーネントの多くがSLSおよびSLAテクノロジーで3Dプリントされていると報告されています。

Sauberのエンジニアは、フロントウィング、ブレーキダクト、サスペンション、エンジンカバーなどの部品を、従来の製造よりもはるかに高速に、設計の柔軟性を高めて印刷することができます。

もう1つの例は、電気IDの開発に3D印刷を使用したフォルクスワーゲンモータースポーツからのものです。 Rパイクスピークレースカー。車の開発にわずか8か月しかかからなかったフォルクスワーゲンのチームは、プロセスをスピードアップし、開発期限を守るために3Dプリントに賭けました。

この技術は、内径の50%スケールモデルの部品を製造するために使用されました。 Rパイクスピーク車。風洞モデル用に約2,000個の部品が製造されており、CNCの機械加工や成形にかかる数週間ではなく、数日で部品が製造されます。

非常に柔軟で非常に迅速な開発プロセスを可能にすることにより、3D印刷は、フォルクスワーゲンモータースポーツが予定通りに車を道路に乗せるのに役立ちました。そして、この努力は最近報われました:ちょうど昨年、I.D。 Rパイクスピークレースカーは、パイクスピークレースのヒルクライムで新記録を樹立しました。

開発時間を短縮する効果が証明された3D印刷は、現在、レーシングチームに大幅なパフォーマンス上の利点をもたらす可能性のあるエンドパーツアプリケーションに採用されています。

スペアパーツは、自動車における3D印刷のさらに別のアプリケーションであり、1つのポルシェクラシックが最大限に活用しています。

ドイツの自動車会社の一部門は、ヴィンテージモデルと非生産モデルの部品を供給しており、3D印刷を使用して、古い在庫用の希少な少量のスペアパーツを製造しています。

これらの部品の多くは現在生産されておらず、それらを製造するために必要な工具が存在しないか、状態が悪いかのいずれかです。従来の方法で新しいツーリングエイドを製造することは、特に問題の少量を考慮すると、本質的にコストが高くつきます。

これらの課題を解決する目的で、ポルシェクラシックはこれらの部品(金属およびプラスチック)をオンデマンドで3Dプリントし始めました。

印刷プロセスでは、金属粉末を高エネルギーレーザービームで正確なパターンで溶融(またはプラスチックの場合は焼結)して、一度に1層ずつ3次元オブジェクトを構築します。利点は、追加の工具を使用せずに必要な場合にのみ部品を製造できることです。これにより、ポルシェは、従来の方法を使用してこれらのスペアを製造することに関連する工具と保管のコストを節約できます。

注文されることも生産が停止されることもめったにない3D印刷部品は、自動車のサプライチェーン内で成長している傾向です。メルセデスベンツトラック、フォルクスワーゲン、BMWもこのアプリケーションに3D印刷を採用しており、自動車メーカーはコストを削減し、運用効率を高め、在庫を最適化することができます。

また読む:3Dプリントがスペアパーツ業界をどのように変革しているか

これまで、自動車や車体全体の3D印刷コンポーネントを見てきましたが、オートバイについてはどうでしょうか?

市販されている3Dプリントの自転車はまだ出回っていませんが、オートバイの生産の将来を垣間見ることができるプロジェクトはたくさんあります。

APWORKSのLightRiderは、オートバイの生産に3D印刷を使用する可能性の最もよく知られた例の1つです。

ドイツの会社は、2016年に3D印刷され、トポロジー的に最適化された電動バイクを発表しました。このモーターサイクルは、APWORKS独自のScalmalloy素材の特性も示しています。 Scalmalloyを使用すると、3Dプリントされたオートバイのフレームは従来のフレームよりも30%軽量になります。

APWORKSはこのプロジェクトで大きな成功を収めていますが、多くの顧客がLight Riderの購入を望んでいますが、生産を商業的に実行可能にすることは依然として課題です。

もう1つの最近の、3D印刷されたバイクの例は、ドイツのFDM3DプリンターメーカーであるBigRepによるものです。

完全に機能するプロトタイプである同社のNERAモーターサイクルは、製造にわずか12週間かかり、3D印刷の機能を実証するように設計されました。

それを作成するために、BigRepは、その大規模な3Dプリンターと、PLA、Pro FLEX(TPUベースの柔軟な材料)およびエンジニアリンググレードのProHTフィラメントを含むさまざまな材料を使用しました。電子機器を除いて、リム、フレーム、エアレスタイヤ、シート、フレキシブルバンパーなど、15のパーツすべてが3Dプリントされました。

これらのプロジェクトやその他のプロジェクトは、オートバイの3D印刷の可能性を垣間見ることができますが、それらが登場するまでにはかなりの時間がかかります。しかし、軽量部品を作成し、パフォーマンスを向上させ、より高速で安価な生産を可能にする3D印刷の機能により、このアプリケーションの将来の可能性に興奮しています。

自動車における3D印刷の将来を見据えて、この技術は製品開発、生産、組み立て、サプライチェーンに浸透し続け、新しい設計、競争力のあるビジネスモデル、そして最終的には優れた車両を可能にします。

1。ポルシェの3Dプリントされたカスタムシート

2。自動車用ブラケットの3D印刷

3。フォード3Dは、高性能マスタングシェルビーGT500のパーツを印刷します

4。 Volkswagen Autoeuropa:3Dプリントされた製造ツール

5。車のホイールを泥棒から救う3Dプリントのラグナット

6。ローカルモーターズとXEV:3Dプリントされた車への道を進んでいますか?

7。 3Dプリントによるより優れたカスタマイズ

8。勝利を追いかける:モータースポーツ用の3Dプリント

9。クラシックカー用の3Dプリントスペアパーツ

10。将来のオートバイは3Dプリントされますか?

自動車生産の未来を牽引する

このリストは、自動車内での3D印刷の主要なアプリケーション分野を示していますが、その可能性のほんの一部にすぎません。ただし、自動車メーカーが競争に勝ち抜く技術の可能性を認識しているため、アプリケーションの数は確実に拡大します。

3Dプリント