ポリマー3D印刷:実際の技術の6つの革新的な例を探る

ほぼすべての業界の企業が、製品の設計、開発、製造における革新を推進するためにポリマー3D印刷を採用しています。

今日は、ポリマー3D印刷のおかげで可能になった最近のイノベーションの6つの例を見て、このテクノロジーが自動車、医療、消費財の各セクターの企業のゲームをどのように変えているかを発見します。

1。自動車用シートのカスタマイズ

革新的な3D印刷アプリケーションの開発は、自動車業界にとって目新しいことではありません。最近の例の1つは、高級自動車メーカーのポルシェです。

今年の初め、同社は3Dプリントとラティスデザインを活用したスポーツカーシートの新しいコンセプトを発表しました。

新しいシートは、3Dプリントされた中央シートと背もたれクッションセクションを備えており、熱可塑性ポリウレタン(TPUとも呼ばれます)で製造され、柔らかいゴムのようなプラスチックです。この柔軟な素材を使用することで、シートをハード、ミディアム、ソフトの3つの硬さレベルでカスタマイズできます。

3D印刷された領域は格子状の構造で、プラスチックシェルに接着され、ポルシェの通気性のあるRacetexメッシュ張り素材で覆われています。ええと、完全にではありません 覆われている–上の画像でわかるように、ポルシェの葉、いわゆる「ウィンドウパネル」は、赤色の3Dプリントされたクッション層を露出しています。

このアプリケーションでは、ドイツの自動車メーカーは、カスタマイズされたドライバー固有のシートフィッティングが標準であるモータースポーツセクターに触発されました。

3Dプリントされたフルバケットシートが利用可能になりました。 2020年5月以降、40人のトラックドライバー向け。現在、ポルシェは、2021年半ばの最終的なストリートリーガルシートモデルの開発に使用する顧客フィードバックを収集しています。

今後、ポルシェは、パーソナライズすることにより、シートのカスタマイズを硬さと色を超えて拡大したいと考えています。顧客の特定の体の輪郭に合わせてください。現在、3D印刷は、このレベルのカスタマイズを可能にする唯一のテクノロジーです。

2。より安全な自転車用ヘルメットの開発

スポーツ用品の3D印刷は、多くの消費者ブランドからの関心が高まっています。そのようなブランドの1つは、3D印刷と3Dスキャンの助けを借りてカスタムフィットの自転車用ヘルメットを製造している英国の会社であるHEXRです。

3Dプリントされた最初の自転車用ヘルメットではありませんが、HEXRのデビューヘルメットは、丈夫なナイロン素材であるポリアミド11を最初に使用したものです。

従来、ヘルメットのインナーライナーは、発泡スチロール(EPS)を使用して製造されていました。ただし、HEXRチームは、カスタムナイロンバイクヘルメットは、フォームベースのヘルメットよりも優れた保護をライダーに提供すると信じていました。これを証明するために、同社は速度と加速度のテストでPA11ヘルメットを他の自転車用ヘルメットと比較しました。 HEXRは、40を超えるヘルメットのサンプルで、ヘルメットのパフォーマンスが平均30%向上したと主張しています。

ナイロンヘルメットの成功の鍵は、散逸するように構造化されたカスタムフィットのハニカムデザインです。エネルギー。これは、エネルギーをより広い領域に広げ、重傷のリスクを防ぐのに役立ちます。

3D印刷と3Dスキャンは、この設計を可能にするために連携して機能します。 HEXRのチームは、モバイルフィッティングアプリ、EOSのポリマー選択的レーザー焼結技術(SLS)、およびArkemaの植物ベースの材料を組み合わせた3Dスキャンから3Dプリントへのワークフローを使用しています。

HEXRによると、 3D印刷は、取り外し可能なパッド、シェル、ストラップ、その他の要素のためのハニカムと複雑な空洞を作成する唯一の方法です。さらに、3D印刷には型が必要ないため、追加費用なしで各ヘルメットを変えることができます。

「2つの頭が同じではないのに、なぜヘルメットが必要なのか」というモットーに従い、HEXRはカスタムフィットのヘルメットの価値を信じており、急速に進歩する3D印刷技術がこのビジョンの実現に役立っています。

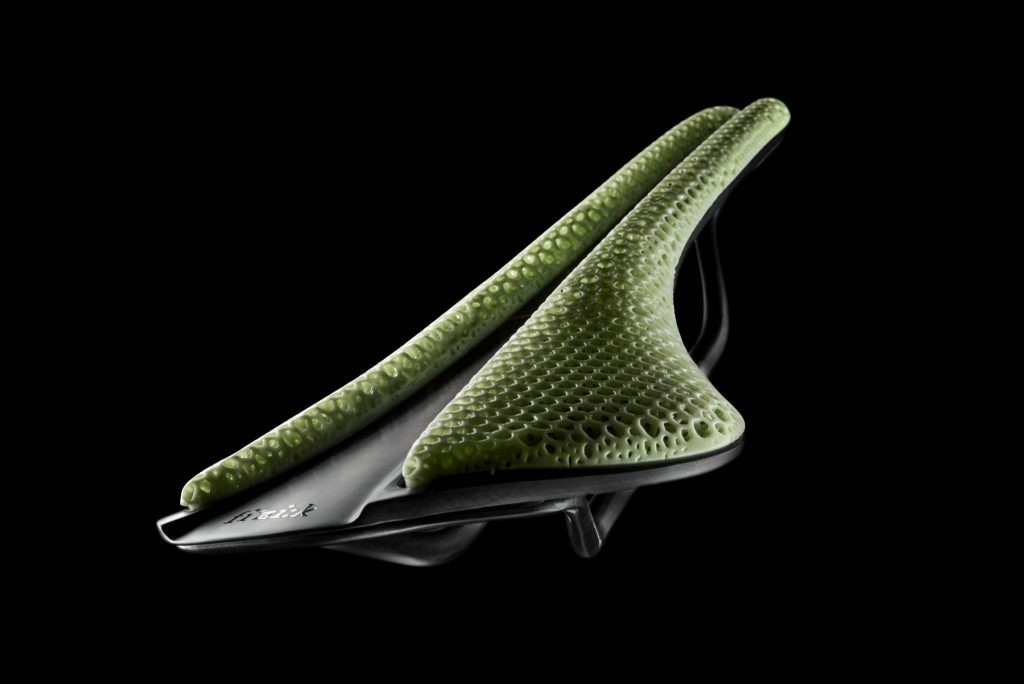

3。 3Dプリントされたサドルによる改善されたライディング体験

サイクリングの世界は、3Dプリント技術を特に歓迎しているようです。ヘルメットのデザインを再考している企業もあれば、3Dプリントを使用して優れた自転車サドルを開発している企業もあります。

サイクリングでは、快適さが最優先されますが、ほとんどのサドルは、快適さ、パフォーマンス、安定性のバランスをまだ見つけていません。

3D印刷が役立つ1つの方法は、インテリジェントデザインを有効にして、サドルのパフォーマンスと快適さを向上させることです。

3D印刷技術の開発者であるCarbonは、自転車会社のFizikと提携して、デジタル製造を使用して自転車のサドルの設計を革新しました。

デジタルライトシンセシス(DLS)と呼ばれるCarbonの樹脂3D印刷技術と、Fizikの専門知識を組み合わせることで、両社はサドル内の複数の機能ゾーンを設計および製造し、それぞれを個別に微調整することができました。特定の機械的特性について。

これは、各ゾーンに独特のクッション性と機械的応答があることを意味します。たとえば、中央はフードをペダリングするときにサポートを提供し、後部はより後方の位置のために柔らかくクッションされています。

3D印刷、インテリジェントデザイン、圧力マッピングの組み合わせは、サドルを改善するのに役立ちました軽量化、通気性、快適性の向上など、パフォーマンス上のメリットを提供します。

サイクリストは、ライディングエクスペリエンスとパフォーマンスを向上させる方法を常に模索しており、3Dプリントはツールボックスで実行可能なソリューションになると思われます。

4。よりスマートなスノーボードバインディングデザイン

スポーツのテーマを継続するために、最近、ポリマー3D印刷と人工知能(AI)を組み合わせて、おそらく最もスマートなスノーボードバインディングを作成しました。

スノーボードでは、ビンディングはスノーボードに直接接続し、最高のライディングエクスペリエンスを保証するには、ライダーのボードとスタイルにうまく適合している必要があります。

SnowboardブランドのNowと、スペインの3D印刷会社であるAdditionは、ノウハウとスキルを組み合わせて、世界初のAI設計と3D印刷のバインディングを実現しました。

コンピューターシミュレーションとジェネレーティブデザインツールを使用して、チームは、積極的なカービングとターニングの際にビンディングが受けるストレスをエミュレートするロードケースを構築することができました。

何時間にもわたるシミュレーションとデータ分析の結果、両社は、ポリマー粉末床融合(PBF)技術を使用してナイロン12で印刷する最終的なデザインを考案しました。

しかし、3DプリントおよびAI設計のバインディングは何を提供する必要がありますか?まず第一に、従来のビンディングよりも25%軽量です。重量の減少は、バインディングの応答にプラスの効果をもたらします。これは、バインディングが即時のエッジ制御を可能にし、したがって、より強力なターンを可能にすることを意味します。

もちろん、バインディングを作成するために3D印刷を使用するのは単なる気まぐれではありませんでした。それは単に、ジェネレーティブデザインツールの助けを借りて作成されたデザインに本当に一致する製造方法であることが判明しました。

3D印刷は、高度な設計ソフトウェアと組み合わせることで、スノーボード業界でさらに革新的で最適化され、カスタマイズされた製品開発への道を確実に開きました。

5。 3Dプリントされた綿棒がCOVID-19テストキットの隙間を埋めます

COVID-19の危機を食い止めることになると、ウイルス検査は流行を診断して追跡するための鍵となります。しかし、多くの国では、特にテストキットが不足しているため、テスト能力を向上させることが依然として難しいと感じています。これは、長い鼻腔スワブとそれらの処理に必要な化学物質です。

3D印刷(特に樹脂を使用)は、迅速、安価、大規模に製造できるため、鼻腔スワブの製造に対するソリューションの1つであることが証明されました。

3D印刷は、サプライチェーンの混乱があったり、従来の製造が制限されている場合に、実行可能な生産方法として使用できることを示しています。

鼻腔スワブの場合、歯科業界向けに開発された樹脂ベースの3Dプリンターと材料は、鼻腔スワブの製造に適合しています。レジン3D印刷は高解像度のプロセスであり、鼻腔スワブの微細な特徴に適しています。さらに、多くの歯科用レジン3Dプリンターには、すぐに使用できる認定された生体適合性材料があります。

FormlabsやCarbonからEnvisionTECやOriginまで、多くの樹脂3Dプリンター会社が、COVID-19検査用の鼻腔スワブを3D印刷しており、すでに何百万ものスワブが世界中の病院に出荷されています。

3D印刷された鼻腔スワブは、3D印刷されたフェイスシールド、呼吸器、換気装置など、不足し続けている他の重要な消耗品のリストに追加されます。 3D印刷は、これらの緊急のニーズに対応し、医療業界全体でデジタルマニュファクチャリングの採用を促進するユニークな機会を提供します。

6。 3Dプリントされた生地の未来

ポリマー3D印刷は複数の業界で使用されていますが、繊維分野でのその可能性はまだ完全には実現されていません。ただし、PolymerのスペシャリストであるPolymakerとCovestroによる開発により、衣類への3D印刷の採用が大幅に加速する可能性があります。

最近まで、ポリ乳酸(PLA)のような3D印刷可能な合成材料は、テキスタイルとして使用するのに十分な柔軟性と快適さを備えていませんでした。ほとんどの場合、このテクノロジーはファッション業界で使用され、従来のファブリックの上に追加された剛性要素を作成します。

ただし、PolymakerとCovestroによる新しいアプローチは、繊維およびファッション業界での3D印刷の使用方法を変える可能性があります。

3Dプリンターのメーカーと協力して、両社は3Dプリントされたファブリックの新技術を開発しました。このテクノロジーには、ハードウェア(柔軟な素材に特化した3Dプリンター)、TPUなどの柔軟な素材、ファブリック開発専用の新しいデザインソフトウェアが含まれます。

この組み合わせにより、通常2〜5層の厚さの2Dファブリックの製造が可能になります。 、次に既存のワークフローに統合して、帽子、靴、手袋などの衣料品を作成します。このプロセスの主な利点の1つは、3D印刷された布地が、切り取って廃棄する必要のある余分な布地を生成しないため、無駄が少なくなることです。

これまで、3Dプリントされた生地は、本質的に科学とファッションの実験であり、実用的な価値はほとんどありませんでした。 PolymakerとCovestroの最近の開発により、テキスタイルの製造に3D印刷を使用する可能性が広がり、最終的には3D印刷されたファブリックがラボやファッションショーから取り出され、実際の消費者向けアプリケーションに組み込まれる可能性があります。

ポリマー3D印刷:企業が革新できるようにする

革新的な3D印刷アプリケーションの6つの例を取り上げましたが、これは氷山の一角にすぎません。ポリマー3D印刷の使用例の範囲は、飛躍的に拡大しています。

成熟したポリマー3D印刷技術と拡大し続ける材料の選択肢により、3D印刷で優れたアイテムを開発し、業界の変化をリードする大きなチャンスがあります。

3Dプリント

- ステレオリソグラフィー—オリジナルの3D印刷技術

- Polyjet3D印刷の調査

- 宇宙での3Dプリントプラスチック— Made inSpaceの最新版

- 3Dプリントされた「アイアンマン」スーツ—ラピッドプロトタイピングの完璧な例

- 3Dプリントのコストを削減する6つの方法

- 専門家のインタビュー:金属3D印刷の機能の拡張に関するVELO3Dの技術パートナーシップ担当副社長

- 2021年の自動車産業における3D印刷の10のエキサイティングな例

- ヒューズ1をヒューズ1で印刷する

- エボニックが米国に新しい3Dプリンティングテクノロジーセンターを設立

- 製造業における 3D プリントの未来

- 3D プリントは製造業の未来ですか?