3Dプリンターの種類とその機能は何ですか?

3D印刷は、プロトタイプや特定の最終用途部品を製造するための最適な製造方法です。多くの場合、これは最も費用効果の高いオプションであり、選択した特定のテクノロジーに応じて、非常に大きな価値をもたらします。

3Dプリンターには多くの異なるカテゴリーがあり、それらの多くの異なるタイプの商用および産業用プリンターの中にあります。この記事では、3Dプリンターの主な種類と、それらが製造できるものについて説明します。

3D印刷の複雑な状況を理解することは、設計した部品を製造するときに役立ち、多くの時間とかなりの資金を節約できます。それでは、始めましょう。

3Dプリンターの種類は何ですか?

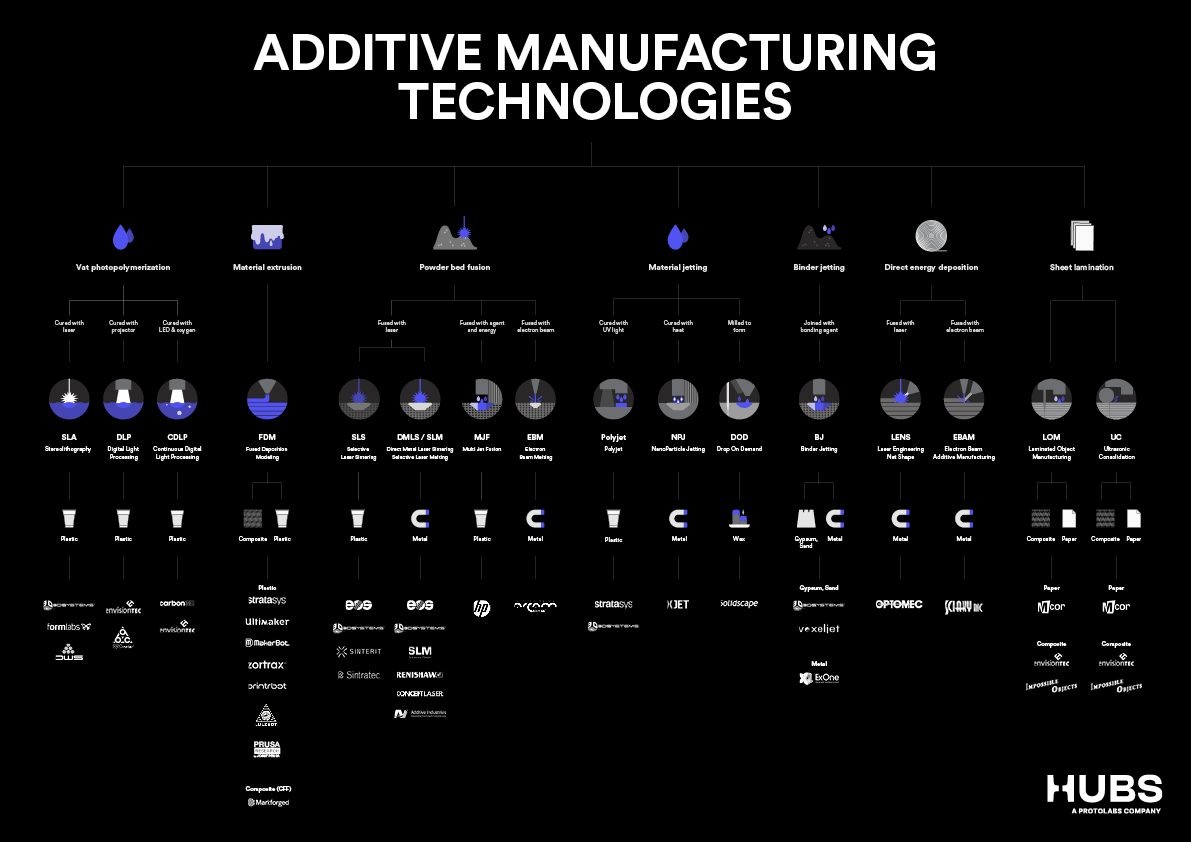

2015年に、ISO / ASTM 52900は、3Dプリンターと3D印刷技術の分類方法を標準化するために作成されました。合計7つのプロセスカテゴリが確立されました。

-

バット重合: 光で硬化した液体フォトポリマー(樹脂)

-

材料の押し出し: 加熱されたノズルから堆積した溶融熱可塑性プラスチック(フィラメント)

-

パウダーベッドフュージョン(PBF): 高エネルギー源によって融合された粉末粒子

-

マテリアルジェット: 粉末床に堆積され、光によって硬化された液体感光性融着剤の液滴

-

バインダー噴射: 粒状材料のベッド上に堆積した液体結合剤の液滴。後で一緒に焼結されます

-

直接エネルギー蓄積: 溶融金属の堆積と溶融を同時に行う

-

シートラミネーション: 材料の個々のシートを形にカットし、一緒にラミネートします。

各テクノロジーアンブレラは、さまざまなタイプのテクノロジーとプリンターで構成されています。ハブで提供するプロセスは、ステレオリソグラフィー(SLA)、溶融堆積モデリング(FDM)、選択的レーザー焼結(SLS)、およびHPのマルチジェットフュージョン(MJF)です。

バット光重合とは何ですか?

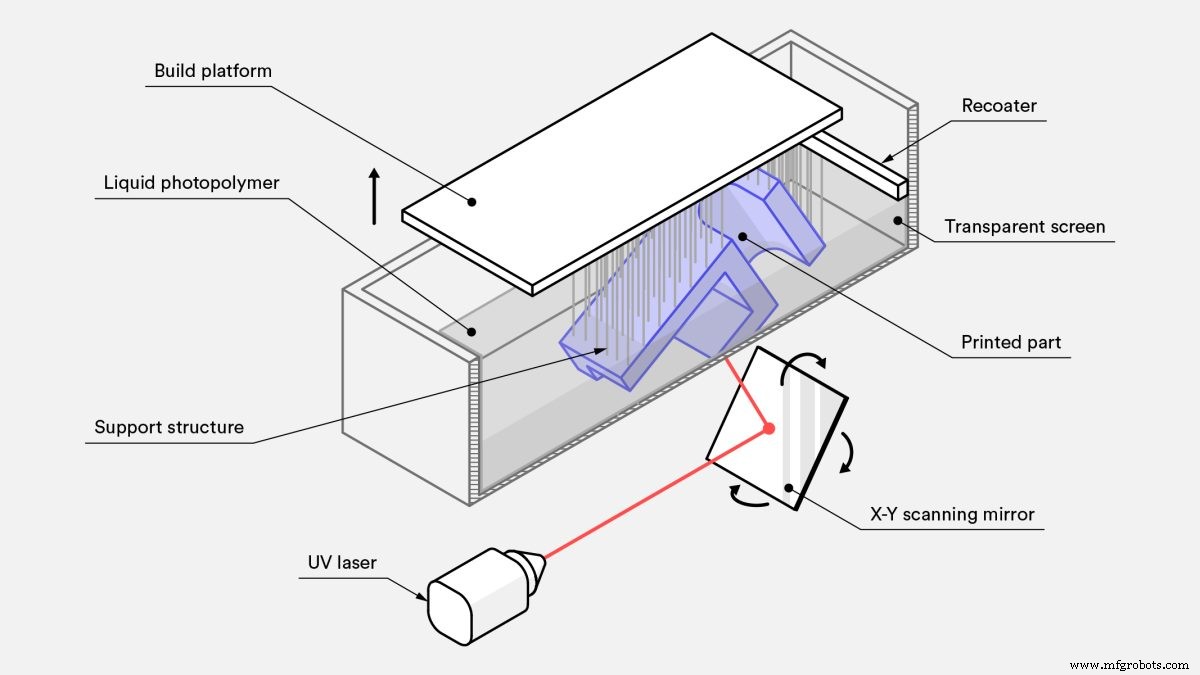

バット光重合は、UV光源で液体フォトポリマー樹脂を選択的に硬化させることによって部品を製造します。ビルドプラットフォームは、樹脂で満たされたタンクに沈められます。光はミラーで樹脂表面全体に選択的に向けられます。

層が硬化すると、プラットフォームが少しずつ上下し、新しい液体が流れるようになります。次に、次の層が硬化し、前に硬化した層に隣接します。最終層が硬化した後、プリントは樹脂から除去されます。この段階では完全に形成されていますが、UVオーブンでさらに硬化させることで強化できます。

バット光重合には、いくつかの異なる印刷技術があります。最も一般的な3つは、SLA、直接光処理( DLP )です。 )および連続液体インターフェース生成(CLIP)。それらは、光源が樹脂に光を向ける方法に関して非常に似ています。全体として、SLAは最も一般的であり、バット光重合ファミリーのプリンター間で広く使用されています。

さまざまなタイプの光重合3Dプリンターを分解してみましょう:

-

SLAは、シングルポイントレーザーを使用して、樹脂の表面に沿って細い線をトレースし、硬化する断面層の形状を塗りつぶします。非常に正確ですが、時間がかかる場合があります。

-

DLPは、デジタルライトプロジェクターを使用して、レイヤー全体の単一の画像を一度にフラッシュします。これにより、SLAよりも高速になります。ただし、プロジェクターはデジタルスクリーンであるため、各レイヤーの画像は正方形のピクセルで構成されており、解像度がわずかに低くなります。

-

CLIPはDLPと同じですが、ビルドプラットフォームが連続的に動く点が異なります。これにより、ビルド時間がさらに短縮され、z軸に沿った輪郭が滑らかになります。

すべてのバット光重合プリンターはフォトポリマー樹脂を使用しており、そのほとんどは独自仕様です。汎用プロトタイピング用の標準樹脂など、さまざまな種類があります。他の一般的なタイプには、タフな ABSが含まれます -樹脂のようなもの、柔軟なゴムのような樹脂、燃え尽き症候群後の灰分がゼロの透明なキャスタブル樹脂、非常に硬い印刷用のセラミック充填樹脂、医療機器用の生体適合性樹脂。

透明な樹脂を含む一部の樹脂は、最良の視覚的結果を達成するために、または透明な樹脂の場合は光学的透明度を達成するために、追加の後処理を必要とします。カスタムパーツにSLAを選択する場合は、さまざまなSLA3D印刷材料の比較を確認してください。 。

ビルドボリュームは、デスクトップSLAプリンターと産業用SLAプリンターの間で大きく異なりますが、通常、FDMまたはPBFよりも小さくなります。それらは、任意の1次元で最大約300mmを印刷します。バット光重合機は非常に複雑な部品を印刷できますが、サポート構造が必要なため、PBFで実現される部品ほど複雑ではありません。

ビルドボリュームと複雑さに欠けているものは、これらのマシンが信じられないほど細かい詳細を印刷できるため、バット光重合が印刷解像度を補います。

バット光重合プリンターは、非常に厳しい公差の部品を製造し、一貫した再現性を可能にします。印刷後に部品が完全に硬化している場合は、完全に等方性にすることもできます。しかし、この技術が本当に輝いているのは表面仕上げです。バット光重合は、射出成形に匹敵する、非常に滑らかな輪郭を印刷できます。 達成できます。

他の技術に対するもう1つの大きな利点は、完全に硬化した部品を水密および気密にすることができることです。ただし、硬化プロセスは不可逆的であるため、加熱された部品は溶融する代わりに燃焼します。

バット光重合プリンターは高速で費用効果が高いですか?

バット重合は最も古いタイプの3D印刷であり、最も初期のSLAプリンターは1970年代にさかのぼります。プリンターメーカー間の競争は価格を押し下げ続けていますが、それは依然として高価であり、プラスチック粉末床融合(PBF)とほぼ同じコストです。これらのマシンはSLSのマシンよりも安価ですが、材料はより高価です。

多くの要因が印刷時間に影響を与えますが、バット重合は一般的に最速の技術の1つと考えられています。

商用アプリケーション:付加価値税の光重合で何を生成できますか?

利用可能な材料の広い範囲は、バットの光重合プロセスに、プロトタイピングから最終用途の部品まで、同様に広範なアプリケーションを提供します。

高解像度と厳しい公差により、このテクノロジーはジュエリーに最適です。 、ローラン射出成形 および多くの歯科および医療アプリケーション 。水密部品を印刷できるため、バットの光重合は自動車、航空宇宙、ヘルスケア業界で人気があります。また、滑らかな表面仕上げにより、射出成形部品のプロトタイプ作成に最適です。

材料の押し出しとは何ですか、またどのように機能しますか?

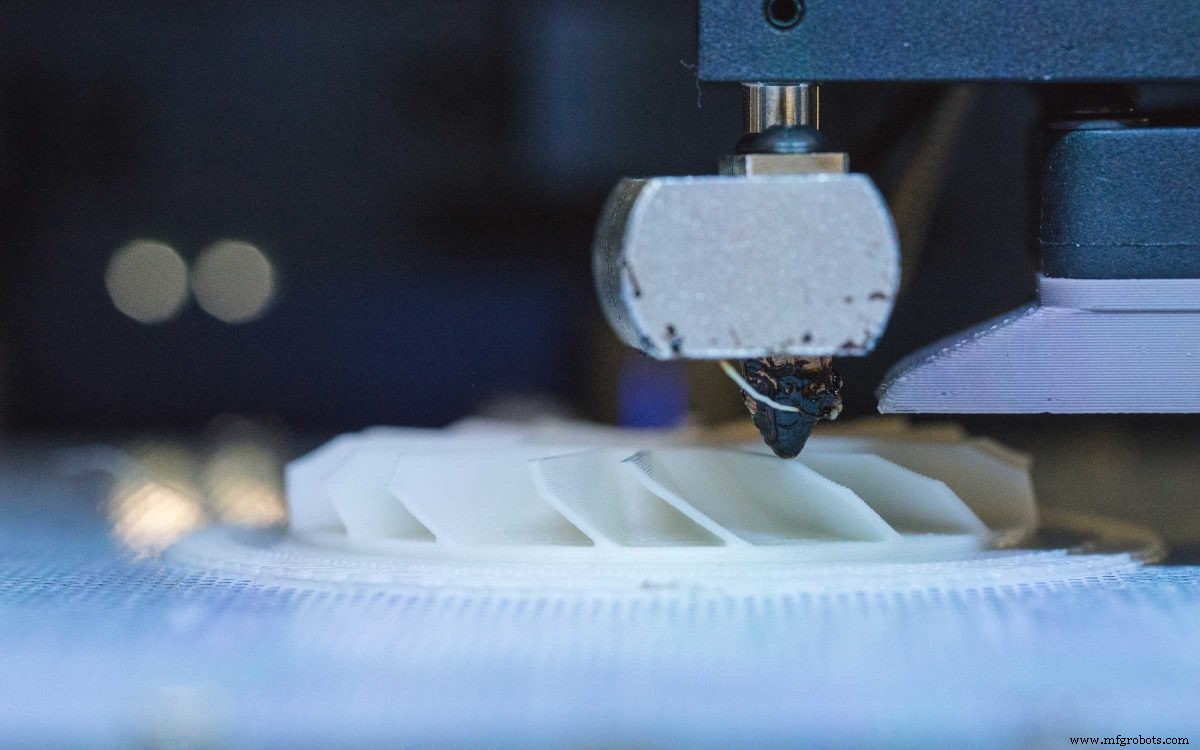

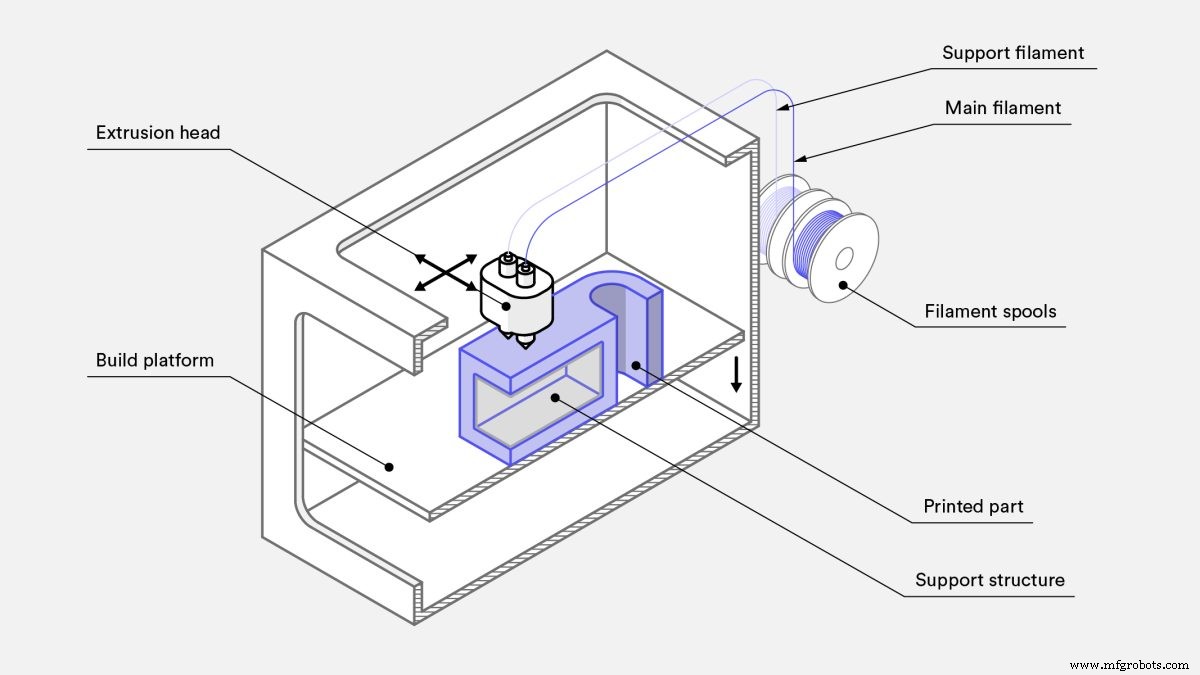

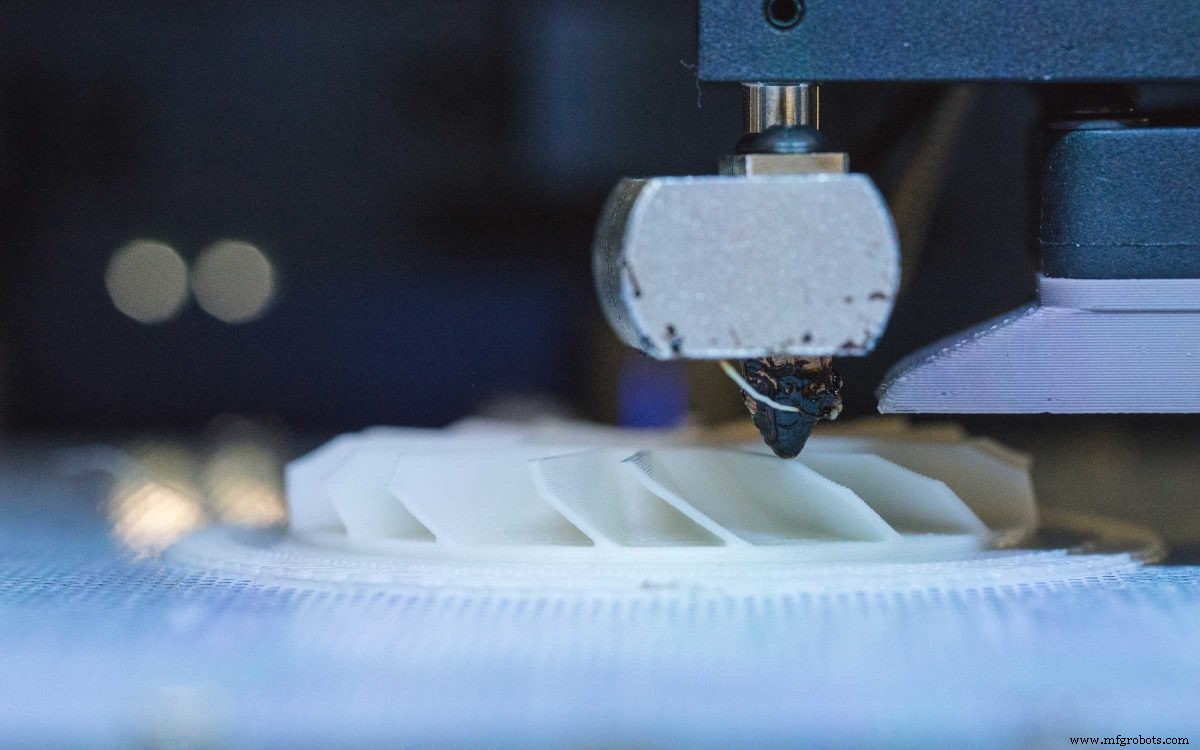

材料の押し出しは、溶融した熱可塑性フィラメントの層を重ねて印刷することによって部品を製造します。フィラメントのスプールは、加熱された押出ノズルから供給され、溶融します。プリンターは、溶融したフィラメントを正確な位置に連続的に堆積させ、そこで冷却して固化します。平らなビルド面上を整然と移動する自動化されたホットグルーガンを想像してみてください。

プリンタのノズルは、ビルドプラットフォームに対して3つの軸に沿って移動できます。これは、x軸とy軸に沿ってプリントの単一の断面の形状をトレースし、z軸に沿って互いに断面を重ねて完全なプリントを構築します。

溶融堆積モデリング(FDM)と溶融フィラメント製造(FFF)は、2種類の材料押出印刷技術です。材料の押し出しは比較的単純で、市場で最も費用効果が高く、広く利用可能な印刷技術です。

FDMの2つの主なタイプは、プロトタイピング(デスクトップ)と産業用です。テクノロジーは実質的に同じですが、それぞれの規模が大きく異なるため、この2つを区別します。

FDMは非常に広く使用されているため、何千もの異なるフィラメントが市場に出回っています。最も一般的なのはABSとPLAですが、ナイロン、PC、PETG、TPU、PEIも利用できます。特定のフィラメントは、カーボン、ケブラー、グラスファイバー、木材、金属などの繊維で強化されています。

仕事に適したフィラメントを選択する方法の詳細については、さまざまなFDM3D印刷材料を比較するガイドを作成しました。 。

FDMプリンターには何千ものブランドがあり、さまざまな形とサイズがあります。最大のものはすべての寸法で約1,500mmのプラットフォームを構築し、最小のものはエスプレッソマシンの隣の机に簡単に収まります。

パーツは下から上に構築されるため、オーバーハングなどの特定の機能では、実際のパーツと一緒に構築されたサポートが必要です。この場合、FDMは、より複雑なコンポーネントを印刷するための理想的なソリューションであるとは限りません。

解像度はフィラメントの関数であり、最も細いフィラメントの厚さは約0.15mmです。フィラメントが丸いということは、鋭い角を印刷することができず、印刷後に処理しない限り壁が平らになることはないということです。

FDMプリンターは、機能的な最終用途の部品の製造には通常使用されませんが、いくつかの例外があります。印刷する部分がz軸に沿って弱いため、これらは最も正確な3Dプリンターではありません。パーツはまた、すべての表面に非常に明確な層があります。

材料の押し出しとFDMは高速で費用効果が高いですか?

FDMプリンターは、コストの点で低層であることが知られており、デスクトップマシンのコストは500ドルから5,000ドルの間です。一方、工業用グレードの機械は、はるかに高価であり、最も熱心な愛好家でさえ経済的範囲をはるかに超えている可能性があります。

材料押出機は、所有が安価で実行が簡単ですが、テクノロジーの普及により1日のリードタイムが一般的になっているため、アウトソーシングも同様に人気があります。

標準のFDM材料は広く入手可能であり、競争によって価格が抑えられています。単一部品の印刷時間は高速ですが、バット光重合やPBFとは異なり、規模の経済はありません。そのため、大量の実行ではFDMが比較的遅くなり、膨大な数の部品にとって最良の値ではない可能性があります。

商用アプリケーション:材料の押し出しとFDMで何を作成できますか?

FDMパーツは、他の技術を使用して作成されたコンポーネントほど耐久性や外観は劣りますが、費用対効果は非常に高くなります。これらの特性により、FDMは、プロトタイピングの多くの段階、特に概念実証段階の早い段階で最も一般的に使用されるテクノロジーになっています。

FDMのさまざまな利用可能な材料、速度、費用対効果も、解像度と表面仕上げが重要な要素でない限り、特定の種類の製造部品にとって非常に魅力的です。産業用FDMプリンターは、グリップ、ジグ、固定具などの堅牢な材料から、機能的なプロトタイプや最終用途の部品を簡単に作成できます。 。これらの後者のコンポーネントをFDMマシンで製造することは、価格の点で従来の製造よりも望ましいです。

パウダーベッドフュージョン(PBF)とは何ですか?

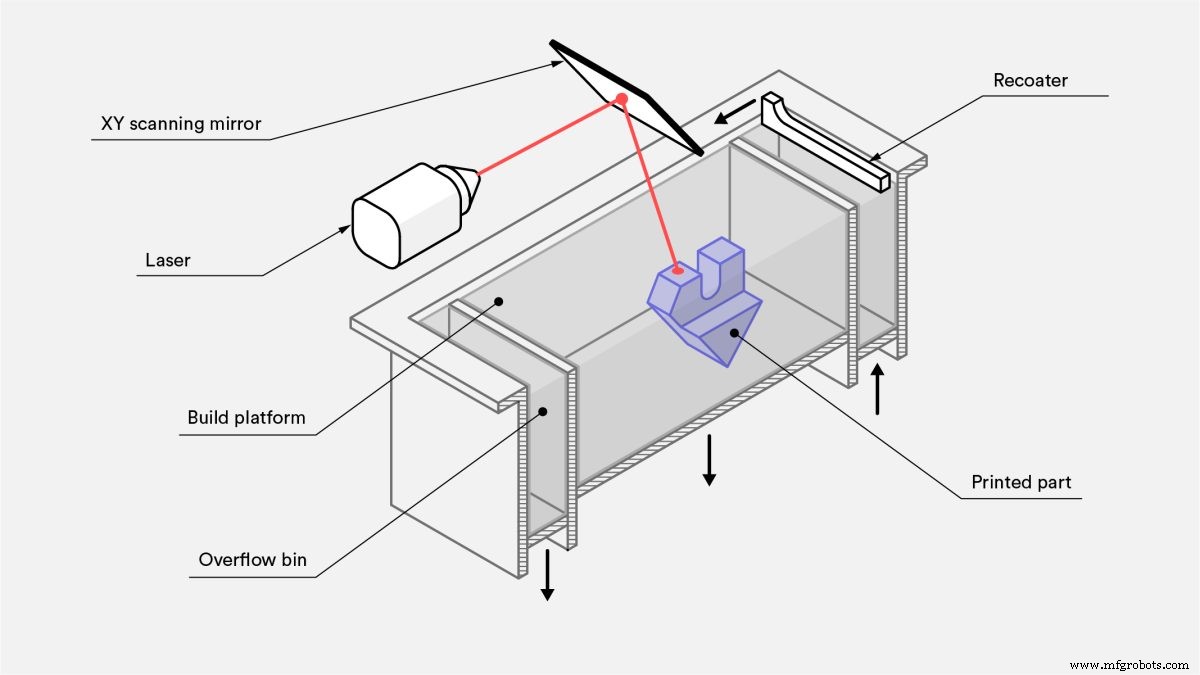

パウダーベッドフュージョンプリンターは、粉末粒子を選択的に溶融または焼結してオブジェクト全体を形成することにより、部品を製造します。粉末材料はその融点のすぐ下まで加熱され、非常に細かい層でビルドプラットフォーム上に広がります。次に、レーザーまたは電子ビームが粉末の表面全体に向けられ、粒子が融合してプリントの単一の断面を形成します。

各レイヤーの後、ビルドプラットフォームが下げられ、プロセスが繰り返されます。すべてのレイヤーが1つのオブジェクトに融合されるまで、新しい各レイヤーは前のレイヤーに融合されます。

層が互いの上に構築されると、融合していない粒子が印刷物の支持構造として機能し、それによってほとんどの別個の支持構造の必要性を排除します。印刷が完了すると、余分なサポートパウダーが除去され、リサイクルされます。

PBFプリンターの種類

多くの3DプリンターはPBFテクノロジーを使用しています。最も一般的なタイプのプリンターは、選択的レーザー焼結( SLS )です。 )、直接金属レーザー焼結(DMLS)、選択的レーザー溶融(SLM)、HPのマルチジェットフュージョン( MJF )、高速焼結(HSS)および電子ビーム溶解(EBM)。 SLSはプラスチックで最も一般的であり、DMLSとSLMは金属で最も一般的です。

-

SLSプリンターは、レーザーを使用して粒子を一緒に焼結する固体プラスチック部品を製造します。

-

DMLSプリンターは、レーザーを使用して多孔質の金属部品を作成し、粒子を一緒に焼結します。

-

SLMプリンターは、レーザーを使用して固体金属部品を製造し、粒子を焼結するだけでなく、粒子を一緒に溶かします。これは粒子の融点が同じ場合にのみ可能であるため、SLMは合金ではなく単一の金属でのみ印刷できます。

-

MJFは、SLSと材料噴射技術の組み合わせにより、固体プラスチック部品を製造しています。プラスチック粉末の層がビルドプラットフォーム上に広げられた後、インクジェットノズルを備えたプリントヘッドは、融着を促進および阻害する薬剤を選択的に堆積させます。次に、高出力の赤外線ビームが層を通過し、融着剤が供給された領域のみを融着します。

-

EBMは、電子ビームを使用して粒子を一緒に溶かす固体金属部品を製造しますが、部品は真空中で製造する必要があります。このプロセスは、導電性金属でのみ使用できます。

-

HSSは、インクジェットプリントヘッドを使用して、ビルドプラットフォームの加熱された表面全体に広がるプラスチック顆粒の薄層に赤外線吸収流体を直接堆積させ、焼結が必要な領域の輪郭を描きます。次に、赤外線を使用して、流体の下の粉末を層に融合させます。

-

MJFは、インクジェットアレイを使用して、ナイロン粉末のベッド全体に溶融剤とディテーリング剤を選択的に塗布します。次に、これらの薬剤は、発熱体によって固体層に溶融されます。

SLSは、ナイロンとアルミニウムの組み合わせであるAlumideなどのプラスチックとナイロン複合材で印刷します。熱可塑性ポリマーであるポリプロピレンも、SLSとMJFの両方で人気が高まっています。

SLSの素材は進化を続けていますが、ナイロンは依然として最も一般的に使用されている素材です。利用できるナイロンは数十種類ありますが、PC、PEEK、PEKK、フレキシブルTPU、複合ナイロンおよび強化ナイロンが一般的になりつつあります。パーツは通常白で印刷され、任意の色に染めることができます。

MJFはナイロンでのみ印刷できます。定着剤は黒であるため、これまで部品は灰色でしか印刷できませんでした。ただし、現在、HP Jet Fusion 500/300シリーズプリンターは、パーツをフルカラーと白で印刷できます。このシリーズは段階的に廃止されていますが、引き続き何年にもわたってサポートされます。

PBFプリンターは、バット光重合用のものよりも大きく製造できますが、大型のPBFプリンターでさえ、どの寸法でも300〜400mmを超えることはめったにありません。これらのプリンタは、パーツを高解像度で印刷することもできます。未使用の粉末は、印刷層が構築されるときにサポートマテリアルとして機能するため、PBFは非常に複雑なデジタルモデルから部品を製造できます。

潜在的な複雑さはMJFとSLSで同じであり、どちらもSLAよりも優れた結果を達成します。ただし、SLAの解像度はさらに高くなります(レイヤーの高さは25ミクロンまで下がることがありますが、SLSは常に100ミクロンで印刷され、MJFは80ミクロンで印刷されます)。 MJFはSLSよりもわずかに優れた解像度を生成できますが、SLSはより幅広い素材を提供します。

金属の場合、DMLSは、利用可能な最高の解像度のいくつかでパーツを印刷でき、次にSLM、次にEBMが続きます。

PBFは、バットの光重合と同等の公差を生み出すことができますが、PBF部品ははるかに強力です。 PBFは、3D印刷技術で可能な最高の機械的特性を備えた機能的なプラスチック部品を製造できます。 MJFプリントはSLSよりもわずかに強度があり、表面仕上げも滑らかです。

EBMシステムは、DMLSやSLMよりも残留応力が少ないため、歪みの可能性が低くなります。 DMLSで作られた金属部品は、粉末粒子が焼結されるだけで部品がわずかに多孔質のままであるため、SLMで作られたものほど強くはありません。ただし、SLM部品は、機械加工や鍛造などの従来の製造技術と同等の機械的特性を持つことができます。

すべてのPBFプリントは、粉末で作られているため、わずかに粗い仕上がりになっていますが、簡単な後処理で簡単に滑らかに磨くことができます。

粉末床溶融は高速で費用効果が高いですか?

PBF市場の競争は価格を押し下げ続けていますが、それでも高額なままです。金属3D印刷の場合、それでも非常に高価であり、通常はCNC機械加工よりもコストがかかります。プラスチックの場合、コストはバットの光重合に匹敵します。 MJFは通常SLSよりも約10%安いです。

プラスチックの少量の場合、SLSとMJFはバットの光重合とFDMよりも低速です。ただし、パーツはビルドプラットフォームで直接印刷されるため、大規模なバッチでは最速です。

商用アプリケーション:パウダーベッドフュージョンで何を生成できますか?

強力な機能部品を製造できるため、PBFは、すべての業界で少量の機能性プラスチック部品を製造するための好ましい技術となっています。一般的なアプリケーションには、機械部品、ジグ、グリップ、固定具などの1回限りの産業用ハードウェアや、カスタマイズされたプラスチックコンポーネントの少量生産が含まれます。

DMLS、SLM、およびEBMは高価であるため、部品の幾何学的複雑さが機械加工するには高すぎるか、機械加工で生成できるものを超える場合にのみ使用されます。非常に複雑な部品を製造できるため、PBFはラピッドプロトタイピングの頼れる技術になっています。

マテリアルジェッティングとは何ですか?どのように機能しますか?

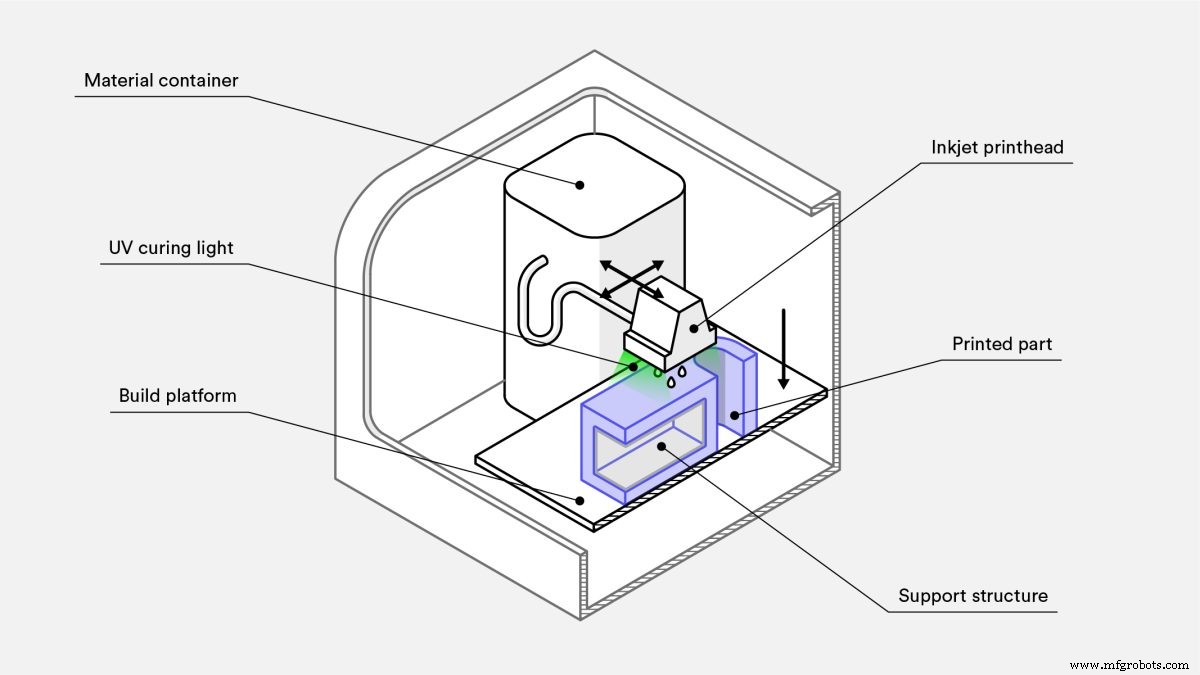

マテリアルジェット 液体材料の小さな液滴をビルドプラットフォームに噴射し、熱または光で固化することによって部品を製造します。標準の2Dインク噴射プロセスと同様に、何百ものマテリアルジェットを備えたプリントヘッドがビルドプラットフォーム上を移動し、X軸キャリアに沿ってマテリアルを堆積し、車のフロントガラスのワイパーのように前後にスイープし、1つのレイヤー全体を1つにカバーします。パス。

1つのプリントヘッドで複数の材料のジェットを運ぶことができるため、複数の材料の印刷、フルカラー印刷、ワックスなどの使い捨てサポート構造のディスペンスが可能です。

マテリアルジェッティングのカテゴリには、いくつかの異なる印刷技術があります。最も一般的な3つは、PolyJet、NanoParticle Jetting(NPJ)、およびDrop-On Demand(DOD)です。 2022年半ばの時点で、PolyJetが圧倒的に人気があります。

-

最初のマテリアルジェット技術であるPolyJetは、Stratasysが特許を取得し、所有しています。この種のプリンターは、液体フォトポリマー樹脂と取り外しが簡単なサポート材料をプリントヘッドからディスペンスし、UV光で硬化させます。

-

NPJは、XJetが特許を取得したテクノロジーです。次の層が堆積される前に各層が硬化されるPolyJetとは異なり、NPJプリントはすべての層が堆積されると硬化されます。金属またはセラミックのナノ粒子は液体に懸濁され、サポート材料とともにプリントヘッドによって堆積されます。プリンタの熱により、各層が堆積するときに懸濁液が蒸発し、わずかに結合した金属またはセラミックとサポートだけが残ります。最終層が完成したら、支持材料を取り除き、部品全体を焼結してすべてのナノ粒子を結合します。

-

DODは、SolidScape(Stratasysが買収)が特許を取得したテクノロジーです。 PolyJetと非常によく似ていますが、ジュエリー業界を対象に、インベストメント鋳造や金型製作用のワックスでの高精度印刷用に特別に開発されました。 PolyJetとは異なり、プリントヘッドはx軸とy軸の両方で移動することにより、曲線を高解像度で印刷できます。材料の液滴が堆積した後、完成した各層をフライカッターでスキムして、完全に平らな表面を確保します。これらの要因により、最終的な寸法精度が向上します。

このカテゴリーにはさまざまな技術があるため、マテリアルジェットプリンターで使用できるさまざまな材料を利用できます。最も一般的なのは、フォトポリマー、柔軟なプラスチック、鋳造ワックス、金属、セラミックです。

PolyJetプリンターは、フルカラー、マルチマテリアル、マルチテクスチャのプリントを作成できることで知られています。

ビルドプラットフォームは非常に大きくなる可能性があります。最大1平方メートルの大きさで、FDMで使用されるものとほぼ同じ大きさです。個々のパーツも非常に大きく、プリントベッド全体を埋めることができます。パーツの周囲に完全に頑丈なサポートが構築されていることを考えると、非常に複雑なパーツを作成することもできます。

マテリアルジェッティングプリンターは非常に正確で、非常に高い公差の部品を製造できますが、部品の強度は通常、FDMまたはPBFが達成できる強度よりも低くなります。表面の仕上げは非常に滑らかですが、マットな設定で印刷するオプションもあります。

材料の噴射は高速で費用効果が高いですか?

プリンタの種類に関係なく、マテリアルジェッティングは実際にはかなり高価です。材料は高価であり、支持構造はしっかりと印刷されています。つまり、部品ごとに多くの材料の浪費があります。

生産速度はPBFプリンターと同等です。

商用アプリケーション:マテリアルジェットで何を生成できますか?

マテリアルジェッティングは高価な3D印刷技術ですが、その非常に高い寸法精度と滑らかな表面仕上げにより、寸法精度や印象的なビジュアルが重要な場合に唯一の実行可能なソリューションになります。これは、非常に現実的なプロトタイプ、解剖学的モデル、複雑で高精度の工具、宝石、医療機器、および手術器具によく見られます。

マルチマテリアル印刷は、触覚フィードバックプロトタイプに一般的に使用されます。たとえば、柔軟なボタンを備えた硬いケースです。

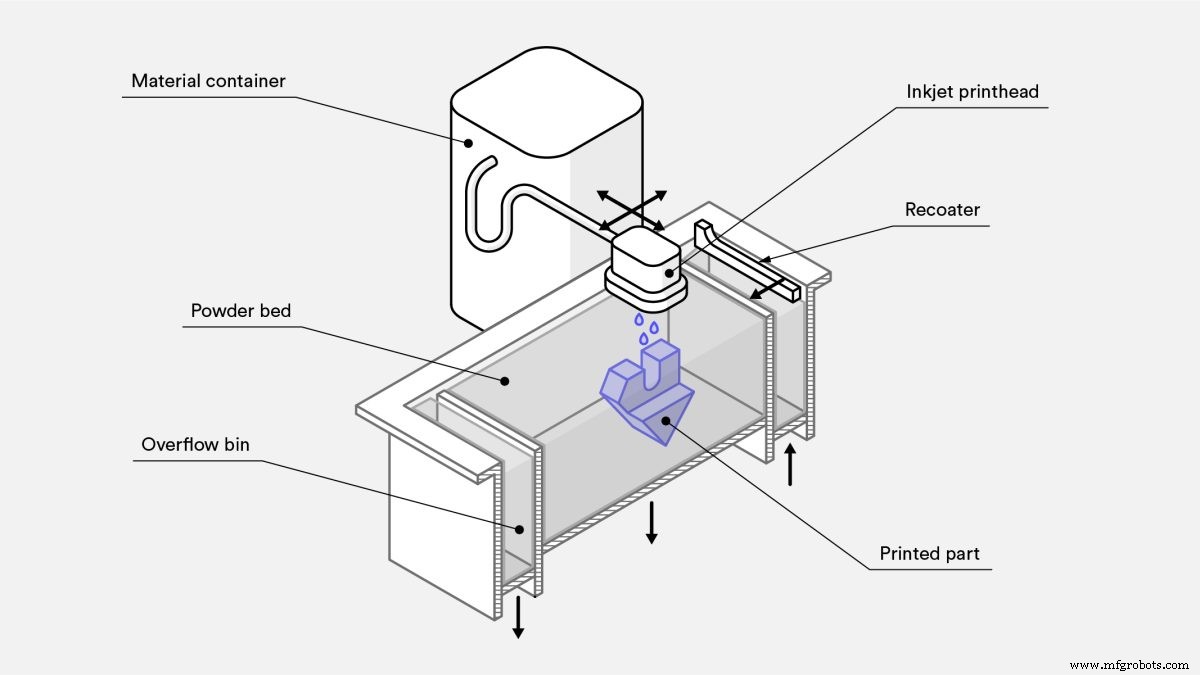

バインダージェッティングとは何ですか?どのように機能しますか?

バインダージェットは、粉末床の上に結合剤を選択的に堆積させることによって部品を製造します。ビルドプラットフォームは、最初に非常に薄い材料粉末の層で覆われています。次に、インクジェットノズルで覆われたプリントヘッドが通過し、プリントが形成される場所に結合剤が堆積します。バインダージェットプリンターは、新しい粉末層が前の層を覆う前に、結合剤の後に着色インクを付着させることによってカラーで印刷することもできます。

最終層が完成したら、部品を粉末の中で硬化させ、結合剤に強度を持たせます。粉末ビンから取り出されると、いくつかの種類の材料が準備できます。ただし、部品が機能的に使用される場合は、ほとんどの部品に浸透させて焼結する必要があるため、部品は最大40%収縮します。

バインダーの噴射は1つの技術で実現されますが、使用できる材料やバインダーの種類によって異なる種類のプリンターが多数あります。

詳細については、バインダージェット3D印刷の紹介記事をご覧ください。

印刷物は、建築材料の粒子間の結合とは対照的に、結合剤によって一緒に保持されるため、粉末化できる多くの材料は、バインダージェットで印刷することができます。最も一般的な材料は砂、セラミック、金属ですが、プラスチックも使用できます。

バインダー噴射の幾何学的特性

バインダージェットは、拳のサイズよりも小さい部品に最適です。

未使用の粉末は自然な支持構造となるため、複雑な部品も可能です。ただし、1つの制約は、ろ過に一貫性がない可能性があるため、厚さが10mmを超えてはならないということです。また、解像度はPBFと同等に高くなっています。

バインダー噴射は、良好な公差の部品を製造できますが、収縮は後処理で発生するため、最終的な公差を予測するのは難しい場合があります。

浸透する前は、金属部品は非常に弱く、注意深く取り扱わないと崩れる可能性があります。浸透後、それらは完全に高密度に近くなりますが、それらの機械的特性は、従来製造された部品のより高い品質を満たしていません。

これらの金属部品の表面粗さは、DMLSおよびSLMで達成されるものよりも優れています。

バインダージェット3D印刷は高速で費用効果が高いですか?

バインダー噴射は手頃な技術であり、バットの光重合やPBFよりもさらに低コストです。印刷速度はPBFに匹敵し、少量の印刷では他のテクノロジーと一致しますが、大量の印刷では高速です。

商用アプリケーション:バインダー噴射で何を生成できますか?

複雑な部品をさまざまな色で非常に迅速かつ費用効果の高い方法で製造できるため、バインダージェットはフルカラーのプロトタイピングに最適です。バインダー噴射の価格は材料噴射よりも低く、機械的特性の制限にもかかわらず、ほとんどのプロトタイプに適した解像度を達成できます。

これは、複雑で高精度の金属およびセラミック部品を製造するための最も高速で手頃な技術の1つでもあります。多くの異なる粉末が利用可能であり、プリントベッドは比較的大きくなる可能性があります。バインダージェット金属部品の機械的特性は、PBFプリントの強度や公差とは一致しませんが、浸透させて焼結した場合でも機能する可能性があります。

バインダージェットは、比較的低コストで大きく複雑な形状を印刷できるため、砂から複雑なキャストを作成する場合に特に魅力的です。また、このプロセスは、ほとんどの従来の鋳造プロセスと統合できるほど単純です。

直接エネルギー沈着とは何ですか?

直接エネルギー堆積(DED)は、通常は金属である溶融材料のビーズを層状にすることによって部品を製造します。この技術は、プラスチック材料の押し出しプリンターで使用されているものと非常に似ていますが、金属用です。粉末またはワイヤーのいずれかである原料は、ノズルを通して連続的に押し出され、堆積点でレーザーまたは電子ビームまたはアークによって溶融され、そこで冷却および固化されます。

ノズルは、ビルドプラットフォームに対して複数の軸に沿って移動できます。 3軸マシンは、x軸とy軸に沿ってプリントの単一の断面の形状をトレースし、z軸に沿って断面を重ねて、パーツ全体を構築します。 5軸DEDプリンターは、あらゆる角度から材料を堆積できるため、パーツをレイヤーごとに構築することに限定されません。つまり、パーツを最初から作成するだけでなく、既存のオブジェクトの複数の面に材料を堆積させるためによく使用されます。

DEDは、直接金属蒸着(DMD)と呼ばれることがよくあります。また、材料やエネルギー源が異なっていても、名前が同じ意味で使用されることが多い独自の技術も数多くあります。

すべてが非常に類似した原則に従って機能します。 OptomecによるLaserEngineeredNet Shaping(LENS)は、粉末を高出力レーザーと融合させる技術の最もよく知られた例です。 Sciakyによる電子ビーム積層造形(EBAM)は、押し出されたワイヤーを電子ビームと融合させる技術の最もよく知られた例です。

DEDプリンターの種類

LENSは、レーザーヘッド、粉末ディスペンシングノズル、および不活性ガスチューブで構成される蒸着ヘッドを利用します。レーザーはヘッドの中心を通過してビルドエリアにメルトプールを作成し、粉末は溶融して固化する側面からスプレーされます。不活性ガスは、酸素と水分を含まないシュラウドを形成し、表面の酸化を防ぎ、層の接着を促進します。

EBAM feeds metal welding wire through the nozzle and melts it with an electron beam at the contact point with the build area. Essentially, EBAM is FDM for metals.

Materials for DED

LENS technology can print in both metals and ceramics, although ceramics are by far the more common material in use. Available materials for both LENS and EBAM include almost any weldable metal, such as aluminum, steel, titanium, Inconel, tantalum, tungsten, nickel, and niobium.

Geometric properties of DED

Another key advantage of DED is the very large print bed sizes. It is not uncommon for large manufacturers to build customer DED printers with build envelopes that are multiple meters long along any dimension.

Support structures are possible but difficult because the large liquid melt pool at the deposition point does not allow for overhangs. The same attribute means complex geometries are also not possible. Resolution is very poor compared with other metal 3D printers. Powder particle sizes are between 50 and 150 microns and welding wire ranges from 1 to 3mm in diameter.

Sharp corners, for example, can only be achieved in post-processing, typically by a CNC mill. This is very common practice, as new material is built up with DED and then machined to the desired precision.

Mechanical properties of DED

The high amount of energy required to maintain a melting point at the point of deposition creates large thermal gradients that can cause a lot of residual stress, but DED produces fully dense parts with mechanical properties that are as good as forged metal parts.

The low resolution, however, means parts tend to have a poor surface finish, requiring secondary machining to achieve the most desired results.

Is DED fast and cost-efficient?

The two most important advantages of DED are print speed and material cost. All DED technologies are relatively fast at laying down material, with the fastest machines printing 11kg per hour, (albeit with very low resolution). The metal feedstock used is also cheaper than that used by other metal 3D printers.

The powders are usually commercial off-the-shelf (COTS) materials designed for welding and are widely available. But for simple parts, traditional manufacturing is still almost always cheaper.

Commercial applications:what can you produce with DED?

The three main applications of DED are part repairs, feature additions, and near-net-shape part production. Essentially a form of welding, DED can print onto existing parts. This makes it ideal for repairing broken parts and adding features that cannot be added via other processes. Tool repair is by far the most common use, and companies turn to DED when expensive machinery proves more cost-effective to fix than reorder, such as in heavy industry.

Because the resolutions are so low, most parts also require post-processing with a CNC mill. Parts are therefore printed near to net shape, with the expectation that they will be machined to proper tolerances. Because conventional manufacturing is almost always cheaper, near-net-shape DED printing is only used when traditional manufacturing is very slow, expensive, or simply not possible.

What is sheet lamination and how does it work?

Sheet lamination produces parts by stacking and laminating sheets of material cut to match a part’s single-horizontal cross-sections. In some printers, the sheets are first cut and then laminated. In most, the sheets are first laid and laminated and then cut to size.

Types of sheet lamination printers

This is one of the simplest methods of building up 3D models. Despite its simplicity, there are many different proprietary technologies based on material, lamination method, and cutting method. In most cases, the process is a simple variation of paper laminated object manufacturing (LOM). Ultrasonic consolidation (UC) is the only radically different technology, as it uses ultrasonic welding rather than a separate bonding agent.

-

LOM laminates sheets together with a bonding adhesive and then subtracts features layer by layer, using CNC milling, laser cutting, or water-jet cutting.

-

UC follows the same process at LOM, except the lamination is achieved through ultrasonic vibrations as a form of friction welding.

Materials for sheet lamination

Across all the different types of printers, there are many available materials:papers, most polymers, fiber-reinforced polymers, ceramics, and just about any metal. Multi-material layers can also be achieved with all these materials, provided each layer can be laminated and shaped with the same methods.

Using colored sheets enables full-color prints across the color spectrum.

Geometrics properties of sheet lamination

Sheet lamination print beds vary quite a lot in size, but are comparable to SLA and SLS printers. Large-format printers are not common.

Because the sheet cutting methods are relatively simple, highly complex shapes are not possible. However, because support structures are not necessary, internal structures are possible.

One additional design option is to lay embedded wiring between sheets. Most processes do not require heat, so expect a reduced risk of high temperatures destroying them. Typical layer resolution depends entirely on the material feedstock

Mechanical properties of sheet lamination

Dimensional accuracy and surface finishes are on par with what can be achieved with a simple CNC milling machine, laser cutter, or water-jet cutter. The weakness of the bond between sheets, however, means that these parts are unsuitable for structural or functional purposes.

Is sheet lamination fast and cost-efficient?

LOM is very cost-effective thanks to the ready availability of all the raw materials. The lack of pre-production preparation means the printers are also very fast.

What are the commercial applications of sheet lamination?

LOM was originally used in architecture for building models. Today its most common use is for highly detailed, colored objects, typically for proof-of-concept and look-and-feel prototyping.

Frequently asked questions

How do I decide the right 3D printing technology for my custom parts?

There are many factors to think about before settling on the right 3D printer for your manufacturing needs. These include functionality, materials required, cosmetic characteristics, process capabilities and many more. To start, check out this comprehensive resource on selecting the right 3D printing process, and remember that you can (and should) always test different printing methods before finding the one that's perfect for your custom parts.

What 3D printer is optimal for complex geometries.

For designs with complex geometries, we highly recommend opting for a powder bed fusion technology like SLS or MJF.

What do I do if several 3D printers work for my custom parts?

Oftentimes, several different 3D printing processes can produce your parts. If this ends up being the case, compare the cost and properties of each to determine the right manufacturing fit.

What 3D printing technology is right for functional polymer parts?

For functional polymer parts, go for thermoplastics ( SLS or FDM) over thermosets (SLA/DLP or material jetting).

What 3D printing technologies will give me the best cosmetic appearance?

For the best cosmetic quality, thermosets (SLA/DLP or material jetting) will give you the most impressive aesthetics.

What's the best 3D printing technology for metal parts?

Honestly, we recommend pivoting to CNC machining for producing metal parts, though if your designs are very complex, DMLS and SLM are viable alternatives to milling and turning.

3Dプリント