ラミネーションの基本パラメータ

印刷用のファイルを準備するときは、基本的なパラメータとその仕組みを理解しておくことが非常に重要です。 今日のラミネート加工ソフトウェアで使用できるパラメーターの数は増えていますが、ソフトウェアとテクノロジーに関する深い知識がない場合は、基本的なパラメーターのみを変更することから始めることをお勧めします。

パラメータの 3 つのグループ 材料に依存するもの、印刷プロファイルを定義するもの、およびハードウェアを定義するものです。ソフトウェアによっては、それらが異なるカテゴリに表示されたり、混在して表示されたりする場合があります。

ハードウェアを定義するパラメータ

通常、これらはプリンターのノズルに関連しており、異なる直径のノズルに変更する場合は修正する必要があります。

ノズル径: 実際に使用したノズル径です。 0.4 ノズルを使用する場合は、0.4 mm を選択する必要があります。

- 押し出し幅: これは押し出されたラインの実際の幅で、使用するレイヤーの高さに依存し、通常はノズルの直径よりも大きくなります。実際の値を知るには、立方体をカップ モードで印刷し、実際の壁の厚さを測定する必要があります。層の高さがノズル直径の 50% に等しい場合、押出幅は通常 20% 大きくなります。つまり、0.4 mm のノズルと 0.2 mm のレイヤーの高さを使用すると、押出幅は 0.48 mm になります。

材料パラメータ

マテリアル パラメータは、各マテリアルに直接依存するパラメータであるため、マテリアルを変更するときに変更する必要があります。最も重要なものは次のとおりです:

- 印刷温度: 印刷中のノズルの温度を定義します。これはメーカー提供のデータですが、プリンターごとに調整することをお勧めします。

- 基本温度: 印刷温度と同様に、各材料についてメーカーの情報を参照する必要があります。印刷中のベースの温度を定義します。

- チャンバー温度: 加熱チャンバーを備えたプリンターでのみ使用できます。印刷中のチャンバーの温度を定義します。通常、材料の Tg よりわずかに低い温度が使用されます。

- フラックス: これは、印刷速度に対する相対的な押し出し速度の補正係数です。値が 1 (または 100%) 未満の場合は押し出しが少なくなり、値が 1 (または 100%) を超えると押し出しが多くなります。通常、正しい値は 1 ですが、PLA や PETg などの一部の素材には、より低い値 (0.9-0.95) が必要な場合もあれば、TPE や TPU (1.05-1.15) などのより高い値が必要な場合もあります。

- 収縮率: 収縮距離とともに、材料の収縮値を定義します。このパラメーターは、使用するプリンターのタイプにも大きく依存します。メディアとプリンターの組み合わせごとに正しく設定する必要があります。通常は 20 ~ 40 mm/s の範囲です。

- 後退距離: これは、各変位の前にフィラメントが後退する距離です。後退速度と同様に、材料とプリンターの組み合わせごとに正しく設定する必要があります。

- 冷却ファンの速度: レイヤーファンの速度を定義し、印刷中のパーツの冷却を定義します。材料にこの機能が必要かどうかについては、メーカーの情報を参照してください。 ABS では、通常は常にオフになっていますが、PLA では常に最大速度で使用されます。 PETg や ASA などの他の材料では、コーティング ファンを低速 (20 ~ 50%) で使用する必要がある場合があります。通常、ラミネート加工ソフトウェアでは、異なる高さで異なる速度を選択できます。どの場合でも、プラットフォームへの良好な接着を確保するために、最初の層でファンをオフにする必要があります。

印刷プロファイルを定義するパラメータ

これらは、最終ピースの品質、仕上げ、耐性を定義するパラメータです。材料に直接依存しないため、材料ごとに調整する必要はありません。影響を与える要素に応じて、さまざまなカテゴリに分類できます。

レイヤー パラメータ

レイヤーの高さ :各レイヤーの厚さを定義します。通常、スイート スポットはノズルの直径の半分と一致します。たとえば、0.4 mm ノズルの場合は 0.2 mm、0.6 mm ノズルの場合は 0.3 mm になります。ノズル直径の 75% を超える層の高さは使用しないでください。

- 最初のレイヤーの高さ :ベースと接触する最初のレイヤーの高さを定義します。ベースへの密着性を向上させるために、層の高さよりもわずかに低い値に設定できます。

- いいえ。最下層のソリッド :パーツの底面に印刷する高密度レイヤーの数を定義します。下部ソリッド レイヤーの数にレイヤーの高さを掛けた値が、成形品の底部での成形品の肉厚を定義します。 1mm を超える厚さを得るには、十分な数のレイヤーを使用することをお勧めします。

- 上部のソリッド レイヤーの数 :パーツの上部に印刷する高密度レイヤーの数を定義します。下部のソリッド レイヤーの数にレイヤーの高さを掛けた値が、上部のパーツの肉厚を定義します。 1mm を超える厚さを得るには、十分な数のレイヤーを使用することをお勧めします。

境界パラメータ:

周囲の数: パーツの周囲の数を定義します。パーツの肉厚は、周長に押し出し幅を掛けた値になります。少なくとも 1 mm の壁厚を確保できる最小数を使用することをお勧めします。

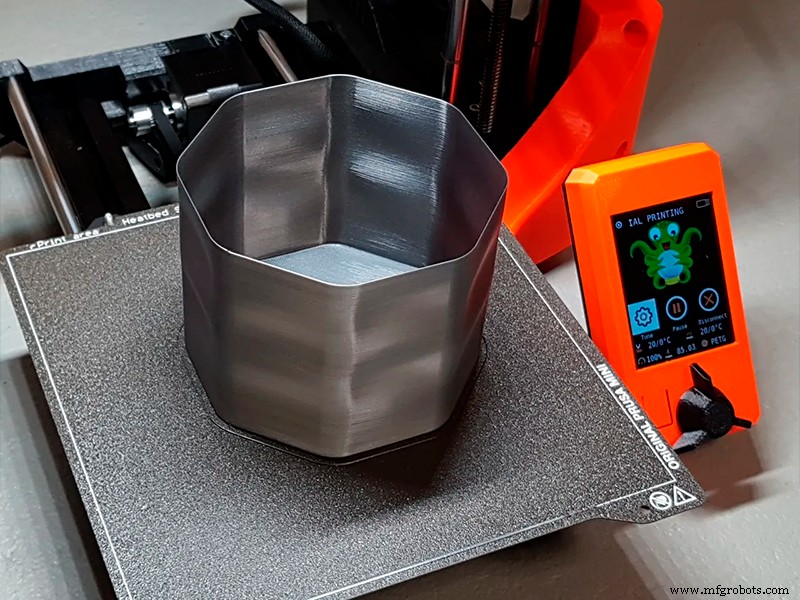

- カップ モード: これは、ほとんどのソフトウェアに存在する機能です。有効にすると、パーツ全体で 1 つの周囲のみが連続して印刷されます。

画像 1:カップ モードで印刷された作品。出典:Prusaprinters

充填パラメータ:

充填密度 :成形品内部の充填率です。これは、空の体積に対して材料が占める体積として定義されるため、充填密度が 50% の場合、成形品の内部体積の半分が空になります。通常は 10 ~ 30% の値を使用します。

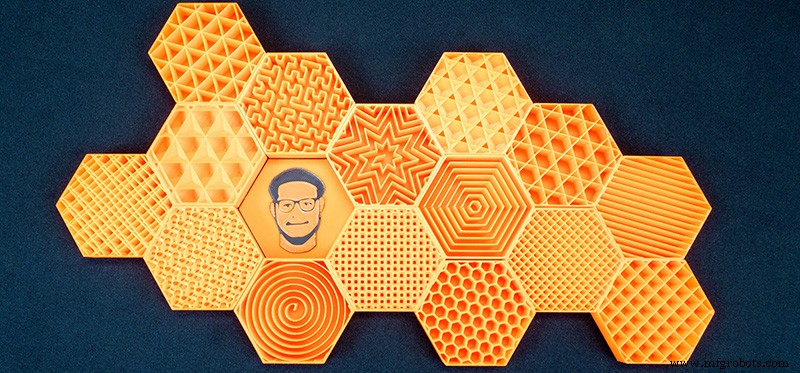

- 塗りつぶしパターン :フィル パターンのジオメトリを定義します。すべてのソフトウェアが同じというわけではありませんが、次の 3 つのカテゴリに分類できます。

2 次元または平面 :直線、グリッド、三角形など、最も一般的なものです。それらは通常最も高速ですが、一般にパーツの異方性が高くなります。

三次元 :ジャイロイドやキュービックなど。異方性は低くなりますが、通常は印刷時間が長くなります。

同心 :フレキシブル パーツの柔軟性を最大限に高めるのに適しています。硬質部品では、周囲との重なりがないため、通常はより良い仕上げが得られますが、部品の機械的特性は最小限になります。ビジュアル モデルやモックアップに適しています。

画像 2:さまざまなインフィル パターン。出典:Prusaprinters.org

オーバーラップを埋める :これは、周囲で塗りつぶし線が重なる距離です。値を大きくするとパーツの強度が向上しますが、パーツの表面に塗りつぶしパターンが見える場合があります。

- コンバイン フィル :これは、レイヤーの高さが非常に低い場合に、印刷時間を短縮するのに非常に便利な機能です。たとえば、レイヤーの高さ 0.1 とノズル 0.4 で印刷する場合、3 層ごとにインフィルを組み合わせて、壁をレイヤーの高さ 0.1 mm で印刷し、インフィルをレイヤーの高さ 0.3 mm で印刷することができます。 、パーツの表面仕上げに影響を与えることなく、印刷時間を大幅に短縮します。

これらの基本パラメータと、正しい速度設定、基本および正しいメディア設定への追加により、完全で効率的な印刷プロファイルが可能になります。

3Dプリント