基本的なホットエンド メンテナンス

ホットエンドは、FFF 3D プリンターの最も重要なコンポーネントの 1 つであり、最も消耗が激しいコンポーネントです。適切なメンテナンスを行い、定期的にチェックして状態を確認することが不可欠です。

ホットエンドには、スタンドアロン (E3D V6 など) とコンパクト ヘッドに統合されたもの (Hemera、LGX FF など) の両方がありますが、すべて共通のコンポーネントがいくつかあります。

画像 1:LGX コンパクト ヘッドに統合された Hotend。出典:bondtech.se

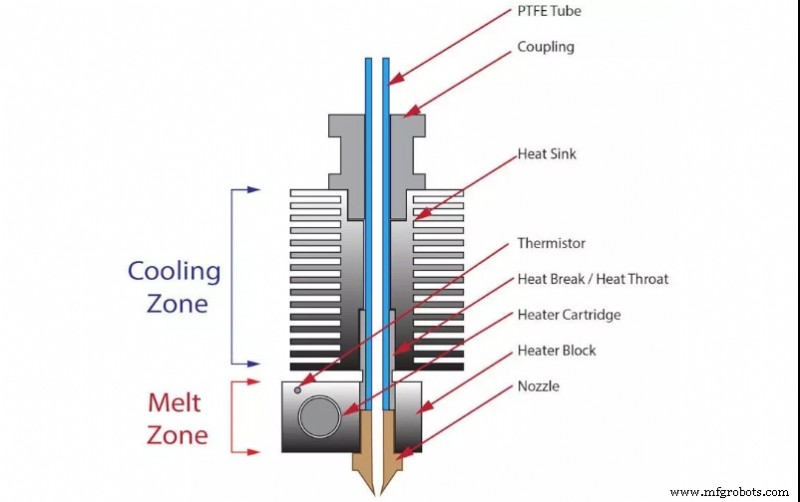

次のコンポーネントは、すべてのホットエンドで見つけることができます:

- ノズル:溶融した材料が押し出される要素です。

- 加熱カートリッジ:加熱ブロックを加熱する機能を持つ抵抗で構成されています。

- 温度センサー:サーミスター、熱電対、PT100 など、さまざまな種類があります。その機能は、加熱ブロックの温度を測定することです。

- 加熱ブロック:ノズルとヒートブレイクのホット ゾーンに温度を伝達する役割を担う要素です。

- ヒートブレイク:これはサーマル ブレイク要素です。その機能は、フィラメントをノズルに導き、早期に溶融するのを防ぐことです。ホットゾーンとコールドゾーンで構成されており、その熱性能はホットエンドが正しく機能するために不可欠です。オールメタルとテフロンインサートの2種類があります。全金属製のヒートブレークは高温に耐えることができますが、熱性能が最適でない場合、ヒート クリープが発生する傾向があります。テフロン インサート付きのホットエンドは、フィラメントがヒートブレーク内で溶けるのを防ぎ、ヒートブレーク内の摩擦を最小限に抑えますが、265°C を超える温度が必要な素材にはお勧めできません。

- ヒートシンク:これは、ヒート ブレークを冷却し、ホット ゾーンとコールド ゾーンを分離する要素です。受動的または能動的です。

画像 2:ホットエンドのパーツ。出典:cults3D.com

ホットエンドが正しく機能することを確認するには、各要素の状態と、それらすべてのアセンブリを確認する必要があります。

ノズル

これは消耗品であるため、寿命は限られています。ノズルが摩耗すると、ノズルの直径が大きくなり、ノズルの長さが短くなります。これは一貫性のない押し出しに反映され、パーツの仕上げが損なわれます。

ノズルの摩耗を加速する要因はいくつかあります。最も一般的なのは、複合材料の使用です。フィラメントに繊維や粒子が存在すると、ノズル壁に激しい摩耗が生じます。特に研磨性が高いのは、ガラス繊維または炭素繊維のフィラメント、セラミックまたは金属粒子を充填したフィラメント、および燐光フィラメントです。

一方、ノズルの耐久性は、ノズルの材質によっても決まります。最も一般的な資料は次のとおりです:

- 真鍮:非研磨性のフィラメントを使用しても、耐久性は非常に限られています。最高の印刷品質を確保するために、頻繁に交換することをお勧めします。

- ニッケル コーティングを施した真鍮または銅:ニッケル コーティングにより、ノズルの表面硬度が高くなるため、摩耗に対する耐性が高くなります。その耐久性は、非研磨フィラメントでは非常に高く、研磨フィラメントでは中程度です。

- ステンレス鋼:これらのノズルは、医療および食品接触用途向けに開発されていますが、非研磨フィラメントで優れた耐久性を備えています。研磨フィラメントで適度な耐久性がありますが、推奨される選択肢ではありません。

- 硬化鋼など:研磨材を使用すると耐久性が高く、非研磨フィラメントを使用すると耐久性が非常に高くなります。一般に、材料の粗さと溶融プラスチックとの接着により、印刷品質は以前のケースほど良くありませんが、この問題を解決する特別なコーティングが組み込まれているものもあります.

- ルビー チップ:ルビーは最も硬い素材の 1 つであり、摩耗が最も少ない素材の 1 つですが、ノズルの先端のみがこの素材でできており、真鍮のノズルに圧着されています。摩耗しにくい素材で高い耐久性があり、その主な利点は、寿命中に品質を失わないことです。時間が経つにつれて、真鍮部分はルビーの先端が剥がれるところまで磨耗します。非常に研磨性の高い素材には、硬化鋼のノズルを使用することをお勧めします。

画像 3:真鍮、ニッケルメッキの銅、硬化鋼で作られたノズル。ソース:Brozzl.com

ノズルの交換頻度は、使用する材料と温度に大きく依存するため、予測することは困難ですが、目安として、次の値を見積もることができます:

- 真鍮ノズル:

- 非研磨材の場合:200 時間の使用ごとに交換してください。

- 研磨材の使用:推奨されません。

- ニッケルメッキ真鍮ノズル

- 非研磨材の場合:1000 時間使用するごとに交換してください。

- 研磨材の場合:100 時間使用するごとに交換してください。

- ステンレス鋼:

- 非研磨材の場合:1000 時間使用するごとに交換してください。

- 研磨材の場合:100 時間

- 硬化鋼:

- 非研磨材:使用は推奨されません。

- 研磨材を使用した場合:400 時間

- ルビーのヒント:

- 非研磨材の場合:ルビーが剥がれた場合

- 研磨材の場合:ルビーが剥がれたとき

加熱カートリッジ

加熱カートリッジに関連する最も頻繁な障害は、接続の問題によるものです。カートリッジに入るワイヤは、通常、2 つの耐熱プラスチック シースで保護されています。これらのシースは、使用とともに劣化する傾向があり、金属線が露出します。磨耗が明らかになったら、すぐに加熱カートリッジを交換する必要があります。ワイヤの絶縁が失われると、短絡、火災、またはユーザーに重大な怪我が発生する可能性があります。

温度センサー

ヒートカートリッジと同じく、ケーブルの接続が最もデリケートなポイント。ケーブルまたはその接続が損傷すると、温度測定に誤りが生じ、不安定になります。ケーブルが完全に破損している場合、温度値は最大値に固定されたままになります。接続の状態を頻繁に確認することをお勧めします。

画像 4:NT100 サーミスタのさまざまな形式。ソース:alibaba.com

加熱ブロック

特別なメンテナンスは必要ありませんが、できるだけ清潔に保つことが非常に重要です。蓄積されたプラスチックの破片は、印刷中にパーツから剥がれて付着する可能性があり、美的欠陥や印刷の失敗さえ引き起こす可能性があります。シリコン スリーブまたはプラスチック撥水塗料を使用すると、特にペグなどの素材で印刷する場合に、ブロックをきれいに保つことができます。シリコン スリーブを使用している場合は、定期的に取り外してクリーニングし、劣化し始めたらすぐに交換することをお勧めします。焦げ付きにくい塗料の場合は、2~3回印刷ごとに塗り直すことをお勧めします。

画像 5:E3D シリコン ケース。ソース:e3d-online.com

ヒートブレイク

全金属製のヒートブレークにより、特別なメンテナンスは必要ありません。研磨材が定期的に印刷されている場合は、500 時間の使用ごとにヒートブレークを分解して、内部スロートの摩耗を確認することをお勧めします。摩耗の兆候が現れ始めたら、すぐにヒートブレークを交換する必要があります。

テフロンインサートを使用したヒートブレークの場合、損耗はインサートに直接及びます。インサートは、PLA では 500 時間使用するごとに、ABS または PETG では 300 時間使用するごとに、研磨フィラメントでは 80 時間使用するごとに交換する必要があります。

ヒートシンク

ヒートブレークは通常、ヒートシンク要素に直接固定されます。パッシブ (フィン付きヒートシンク) またはアクティブ (フィン付きヒートシンク + ファン) にすることができます。ヒートブレイクのコールドゾーンから熱を放散する能力は、問題を回避するために重要です.コールド ゾーンを過度に加熱すると、フィラメントが軟化して圧縮され、詰まりが発生する可能性があります。この現象はヒート クリープとして知られており、金属のヒート ブレーク ホットエンドに PLA を印刷する場合によく見られます。

最適な熱放散を確保するには、ヒートブレークがヒートシンクと接触する領域にサーマル ペーストを塗布する必要があります。将来の改訂でヒートシンクを分解しやすくするために、窒化ホウ素などの非粘着性のサーマル ペーストを使用することをお勧めします。

アクティブなヒートシンクの場合、各印刷の開始時にファンが正常に動作していることを確認する必要があります。一部のプリンターはこのファンをサーモスタットで制御するため、ホットエンドが 50 ºC または 100 ºC に達するまでオフのままになる場合があります。

組み立て

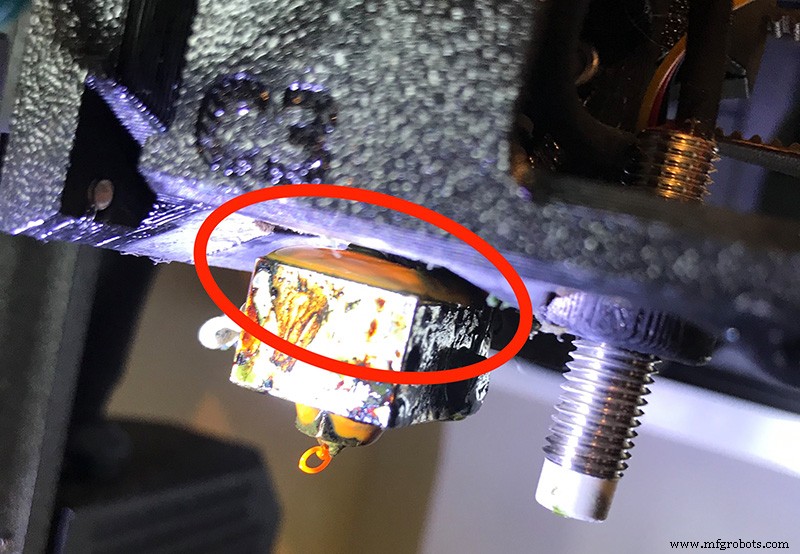

ホットエンドエレメントはそれぞれ材質が異なり、熱膨張係数も異なるため、急激な温度変化により接合部が緩むことがよくあります。すべてのホットエンド要素とボルトが正しく締められている.

ノズルが緩んでいる場合は、熱いうちに締め直してください。ヒートブレークとノズルが密着し、互いに接触していることが非常に重要です。両者の間にわずかな隙間があると、溶融漏れが発生し、ホットエンドが損傷する可能性があります。

画像 6:ホットエンドの締め付け不良による樹脂漏れ。ソース:forum.prusaprinters.org

過度のトルクは加熱ブロックのネジ山を損傷するため、各ホットエンドの最適なトルクについてはメーカーに相談する必要があります。参考として、E3D はホットエンドに 3 nm のトルクを推奨していますが、スライス エンジニアリングでは 1.5 nm を使用しています。メーカーの参照値が利用できない場合は、1 ~ 2 n-m の範囲のトルクを選択できます。

ヒーター カートリッジと温度センサーを固定しているネジを確認することも重要です。

混合システム

常にオリジナルのスペアパーツまたは少なくとも同じシステムのパーツを使用してください。異なるシステムのコンポーネント間に互換性があるように見えることがよくありますが、それらは同じねじタイプであるため、各エレメントの長さと寸法も非常に重要です。ホットエンドのさまざまなコンポーネントは連携してうまく機能するように設計されており、同じシステムの一部ではないコンポーネントを混在させると、ホットエンドの誤動作や損傷さえも引き起こす可能性があります。

素材の変更

フィラメントがホットエンドから取り外されると、常に内部に残りが残ります。印刷温度の低い新しい素材をセットすると、前の素材の溶け残りが一緒に運ばれ、紙詰まりの原因になります。これが、材料の変更が行われるたびに、常にホットエンドをクリーニング フィラメントでクリーニングする必要がある理由です。この目的のために、500 ~ 800 mm のクリーニング フィラメントが、最後に使用された材料よりも 10°C 高い温度で押し出されます。

ファンコーター

レイヤーファンはホットエンド自体の要素ではありませんが、通常はホットエンドの隣にあります。レイヤーファンが正しく配置されていないと、空気がブロックに直接送られ、ブロックが冷える原因となります。これにより、ホットエンドが設定温度に達しないか、温度が大きく変動し、プリンターの温度エラーが発生することがよくあります。このような場合、レイヤ ファンを非アクティブにして同じプリントアウトをテストし、温度センサーの障害なのか、それともレイヤ ファンの位置が悪いことによるものなのかを確認することをお勧めします。

フィラメント入口

ホットエンド内の汚れの侵入ポイントの 1 つは、フィラメントの入口部分です。フィラメントが PTFE チューブを介してホットエンドに導かれるボーデン システムでは、入口が保護されており、ほこりが入ることは通常ありませんが、ダイレクト エクストルーダー プリンターでは、フィラメントの入口が空気にさらされ、侵入しやすくなります。ホットエンド内のほこりの。このような場合、フィラメントを可能な限り PTFE チューブを介してスプールからエクストルーダーに導くことをお勧めします。ホットエンドに入るほこりや汚れは、目詰まりの一般的な原因です。

同様に、フィラメント スプールを清潔に保ち、ほこりが付着しないようにすることをお勧めします。保護されていない場合はプリンター スタンドに放置せず、密閉された袋や箱に保管してください。

複数のホットエンドを備えたプリンタ

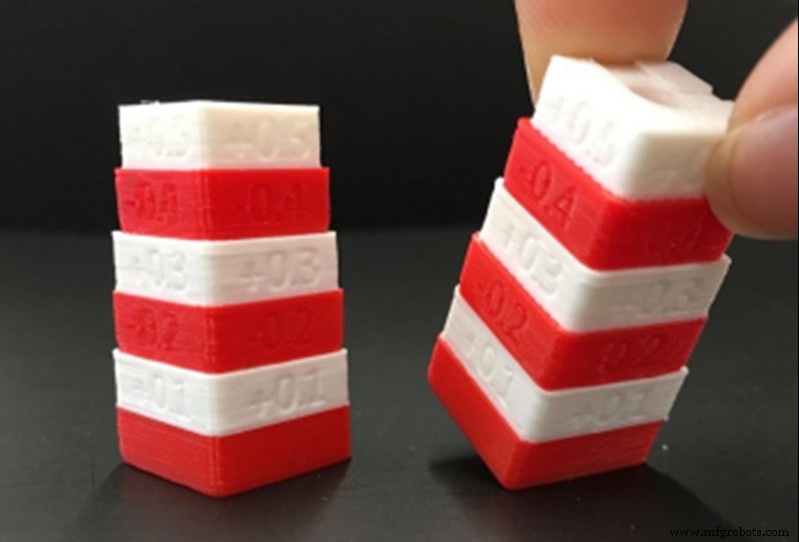

複数のホットエンドを備えたプリンターがある場合、ホットエンドの相対位置を調整する必要があります。

まず、印刷面までのホットエンドの距離が同じであることを確認します。この目的のために、メインホットエンドを固定し、印刷ベースをそれに対して水平にする必要があります。次に、他のホットエンドの高さをメインのホットエンドに対して調整する必要があります。高さの調整方法はプリンターによって異なりますので、わからない場合は機器の説明書やメーカーにご相談ください。

ホットエンドの高さを設定したら、メインのホットエンドに対する各ホットエンドの相対 XY 位置を知る必要があります。 In general, each manufacturer provides a print file that allows you to calibrate the XY offset of each hotend, although there are also many other options in well-known file repositories. In this case, the XY position of the hotends cannot be altered, so the offset values will be entered into the firmware to compensate for the position during printing.

The height of the hotends should be checked every 2 weeks, while XY calibration should only be performed when offset or overlapping of the printed parts with each hotend is detected.

Image 7:Dual extruder calibration pattern for Raise Pro2 printers. Source:Raise3D.com

The hotend is probably the most maintenance-intensive part of the printer, but it is very important to keep it in good condition to ensure good print quality and minimise the risk of failure.

Note:This guide discusses concepts in a general way and does not focus on a specific make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.

3Dプリント