カスタム金属加工プロジェクトのスポットライト:燃料ポンプテストスタンド

CAMM Metalsでは、自動車用の18個の燃料ポンプテストスタンドを製造する機会があったことを誇りに思います。業界のサプライヤー。このプロジェクトでは、あらゆるスキル、ツール、テクニックを自由に使用する必要がありました。プロジェクトには当初から、3Dエンジニアリング、ウォータージェット切断、鋸切断、CNC機械加工、曲げおよび圧延、溶接および溶接検査、仕上げおよび組み立てが必要でした。プロジェクトの成功は、関連するすべての技術の理解と必要なすべての作業を実行する能力と相まって、最終的には適切な計画に依存するため、私たちは生産プロセスを紹介したいと思います。燃料ポンプテストスタンドのカスタム製造に関連するプロセスについて学ぶために読み続けてください、そしてより多くのプロジェクトスポットライトのために私たちのブログを頻繁にチェックすることを忘れないでください!

CAMM Metalsでは、自動車用の18個の燃料ポンプテストスタンドを製造する機会があったことを誇りに思います。業界のサプライヤー。このプロジェクトでは、あらゆるスキル、ツール、テクニックを自由に使用する必要がありました。プロジェクトには当初から、3Dエンジニアリング、ウォータージェット切断、鋸切断、CNC機械加工、曲げおよび圧延、溶接および溶接検査、仕上げおよび組み立てが必要でした。プロジェクトの成功は、関連するすべての技術の理解と必要なすべての作業を実行する能力と相まって、最終的には適切な計画に依存するため、私たちは生産プロセスを紹介したいと思います。燃料ポンプテストスタンドのカスタム製造に関連するプロセスについて学ぶために読み続けてください、そしてより多くのプロジェクトスポットライトのために私たちのブログを頻繁にチェックすることを忘れないでください!

エンジニアリング

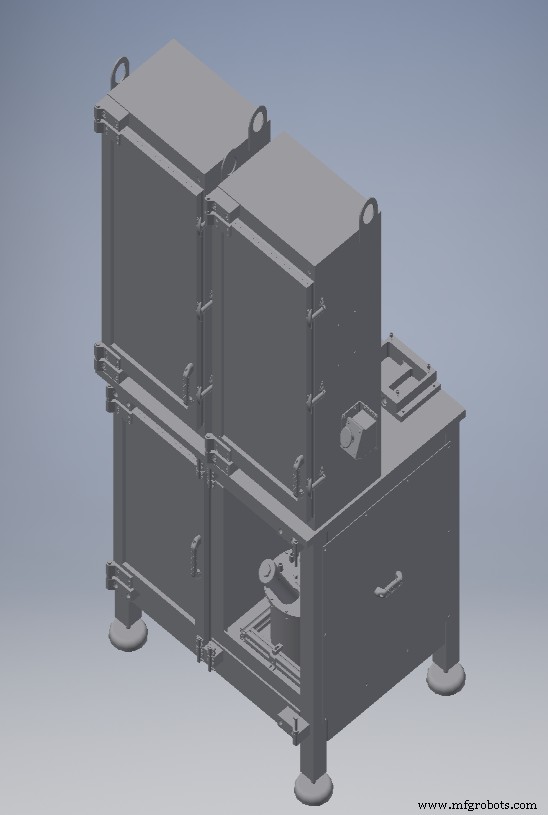

テストスタンドが実際に燃料ポンプのテストに使用できるようになる前は、工学的設計。その設計を実際の物理的オブジェクトにするために、37の個別の部品を細部に至るまで構築および組み立てる方法の明確な計画が、施設で使用して顧客をフォローできるCAD形式で作成されました。特定の方向。そこで3Dエンジニアリングが登場しました。

テストスタンドが実際に燃料ポンプのテストに使用できるようになる前は、工学的設計。その設計を実際の物理的オブジェクトにするために、37の個別の部品を細部に至るまで構築および組み立てる方法の明確な計画が、施設で使用して顧客をフォローできるCAD形式で作成されました。特定の方向。そこで3Dエンジニアリングが登場しました。

3Dエンジニアリングは最初のステップであり、すべてのショップが3D CADファイルを処理できるわけではないため、見逃すことのできないステップでした。お客様が3Dアセンブリを提供し、お客様の図面を使用して、これらのファイルを使用してすべての板金部品を展開し、CNCマシニングセンターをプログラムし、材料の切断長さを確認し、私たちが作成していた37個のパーツはすべて、すべてのパーツを作成するための数か月の作業の後に組み合わされました。

ウォータージェット切断

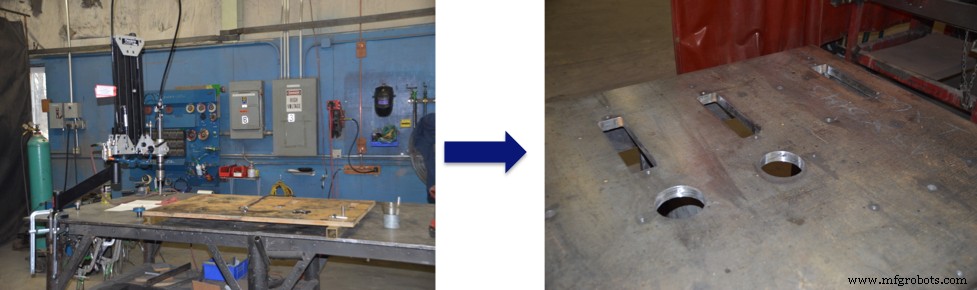

ウォータージェット切断は、非常に正確で信頼性の高い技術です。ウォータージェット切断は、強力な50k psiの水流を使用してきれいに均一に切断し、さまざまな材料と無限の形状および構成にわたって高度な再現性を備えた非常に正確な切断を提供します。このプロジェクトでは、ウォータージェットを使用して、板金のフラットパターンから1インチのスチール製トッププレートまですべてを切断しました。また、ウォータージェット切断機を使用して、マシンブランクの一部を荒削りし、ポリカーボネート製のウィンドウパネルを切断しました。

製造

ウォータージェットの切断段階が完了した後、燃料タンクの成形を使用する必要がありました。ベースの上にある板金キャビネットを曲げる必要がありました。成形には主に2つの方法があります。圧延と曲げです。ローリングは平板を湾曲した部分に変えます(それは円筒形の貯蔵タンクとドラムを作るために使用されるプロセスです)。一方、曲げると角が平板になり、構造サポートやブラケットなどのコンポーネントが作成されます。ベース内のステンレス鋼の燃料タンクは、丸め、溶接し、漏れをチェックする必要がありました。ベースのパーツの多くは、のこぎりで正確な長さにソーカットされています。

機械加工

このプロジェクトのために機械加工されたいくつかのステンレス鋼、アルミニウム、真ちゅうの部品がありました。また、穴の位置が+/-。001"の1"x 40"x60"スチールベーストップに穴を加工する必要がありました。この作業はすべて当店で行われました。

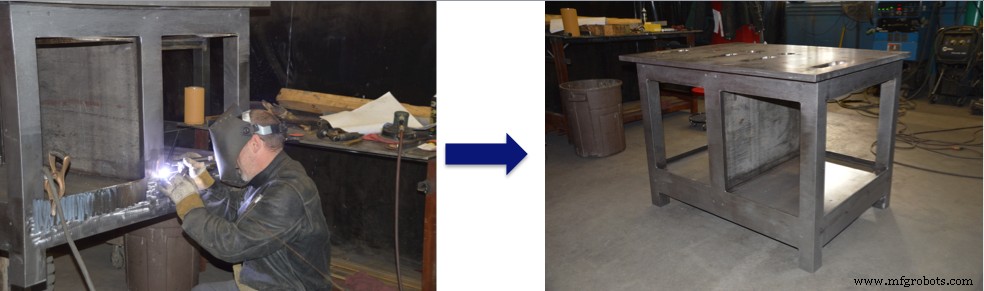

溶接および溶接検査

このプロジェクトでは、MIG溶接プロセスとTIG溶接プロセスの両方を使用しました。ベースは1,600ポンドの鋼です。上部の厚さは1インチ、脚の厚さは3インチの正方形で、フレームの残りの部分の厚さは1 / 2〜1インチです。溶接準備にはマシニングセンターの斜角部品を使用し、ベース全体をMIG溶接しました。ステンレス製の燃料タンクと板金キャビネットをTIG溶接しました。

このテストスタンドの建設には、溶接工の才能が重要な役割を果たしました。それらは、正確に配置され、きれいで滑らかな仕上がりを与えられた、強力で高品質のジョイントを生み出しました。設置後、テストスタンドは24時間絶え間ない振動に耐える必要があり、このアプリケーションでは溶接の品質が重要でした。もちろん、必要な溶接が完了した後、製品は構造の完全性を確認するために厳格な溶接検査を受けました。

アセンブリ

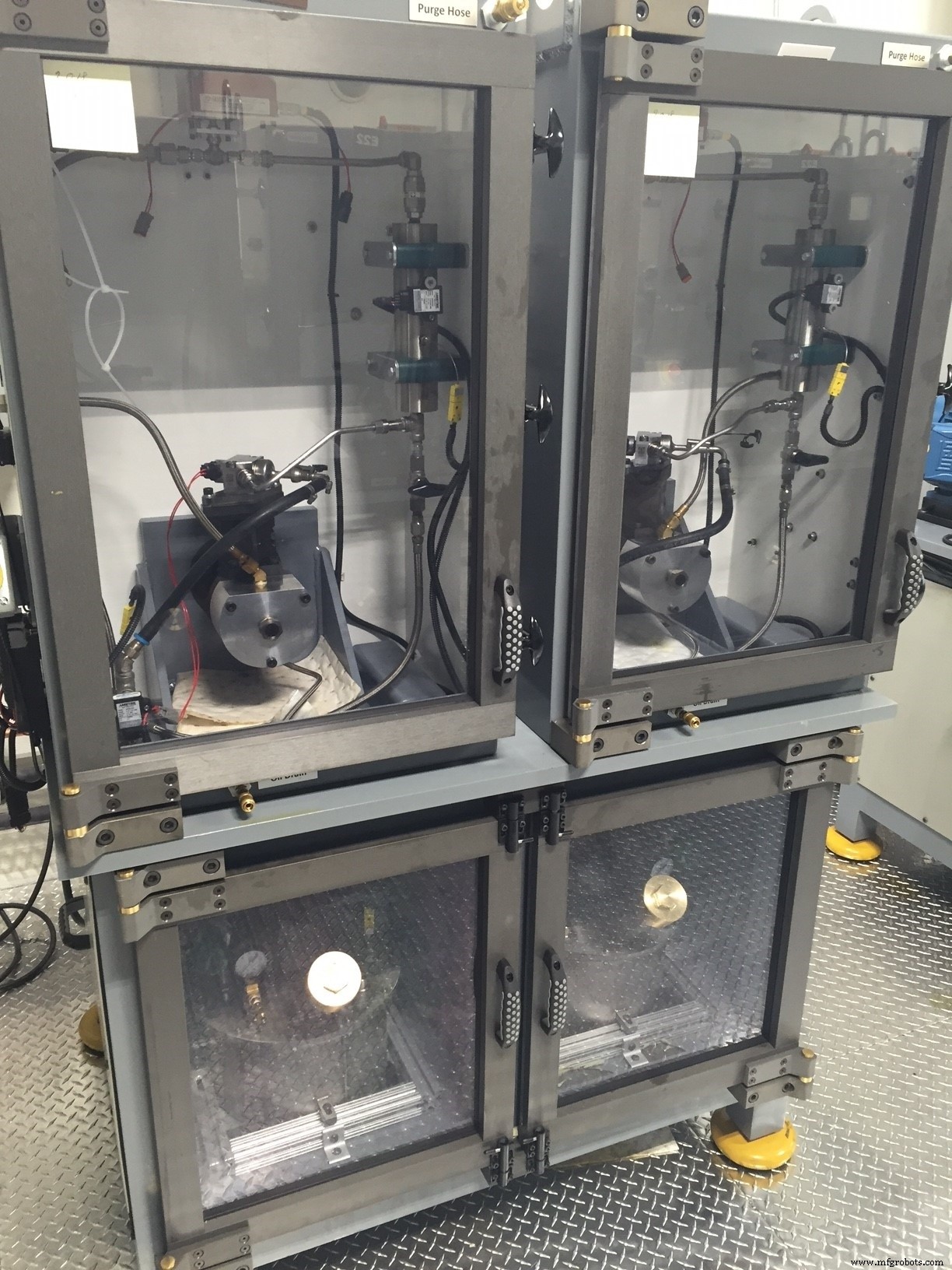

ご覧のとおり、これは複雑で微妙なプロジェクトであり、ここで使用するプロセスの多くが組み込まれています。 CAMMメタルで。信じられないかもしれませんが、この特定のアセンブリは37個の固有のパーツで構成されていました。 。

ご覧のとおり、これは複雑で微妙なプロジェクトであり、ここで使用するプロセスの多くが組み込まれています。 CAMMメタルで。信じられないかもしれませんが、この特定のアセンブリは37個の固有のパーツで構成されていました。 。

粉体塗装と陽極酸化のために個々の部品を発送する前に、当店でテストスタンドを完全に組み立てるのに時間をかけました。フィット感と機能を検査するためにお客様をお連れしました。

当店ですべての作業を現地で行うことで、途中でフィットパーツをテストすることができ、お客様が途中で1つの屋根の下ですべての作業を簡単に検査できるようになり、完成する前にユニット全体を組み立てることができました。

産業技術