電気化学粉砕とは何ですか?それはどのように機能しますか?

電気化学粉砕について知りたいですか?次に、最も正しいWebページにアクセスしました。この記事では、それに関するすべての洞察について話します。ですから、時間を無駄にすることなく、始めましょう。

電気化学粉砕とは何ですか?

これは、電解加工と非常によく似たプロセスです。名前の通り、それは研削プロセスと電気化学的プロセスの組み合わせに他ならない金属除去プロセスです。 「電解研削」や「陽極加工」とも呼ばれます。

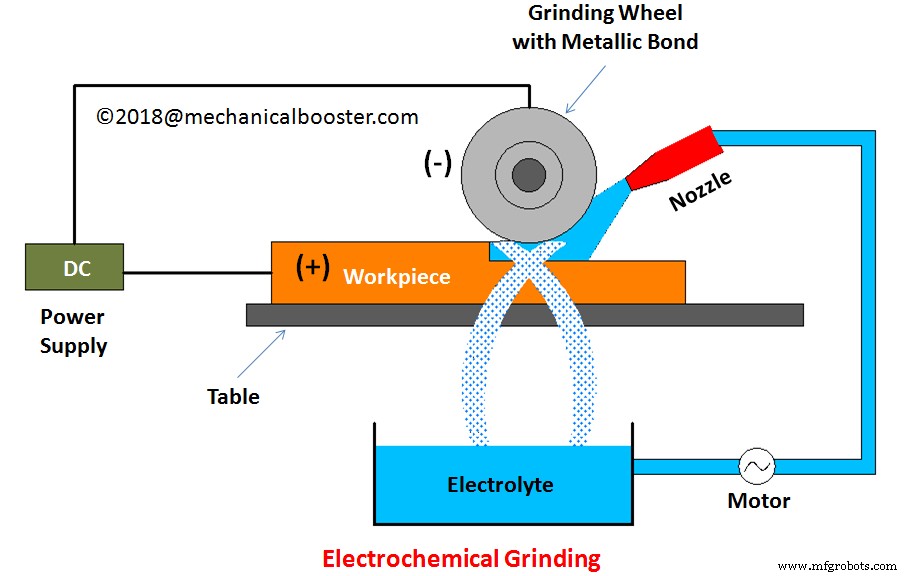

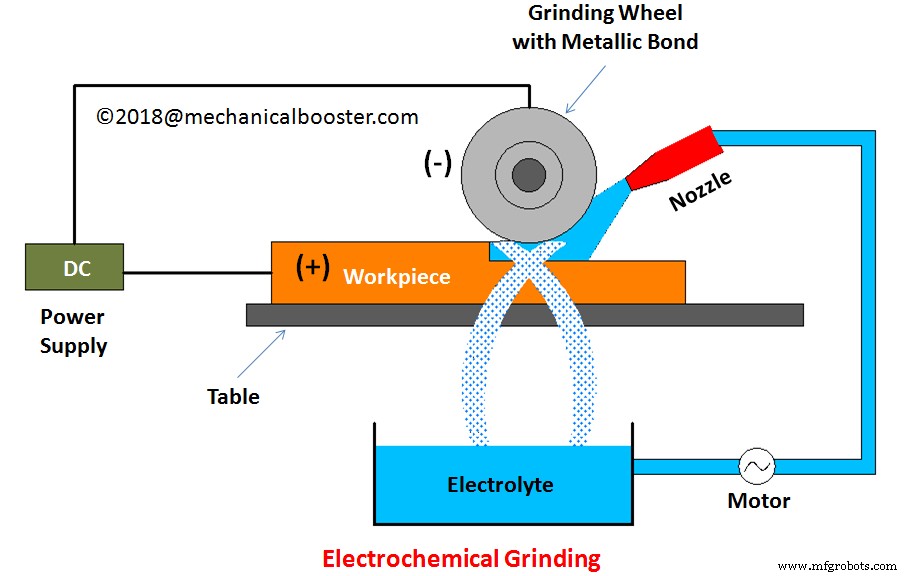

この手法では、ワークピースがアノードの役割を果たします。 砥石は陰極として機能します 。このプロセスで使用される電解質について考えている方もいらっしゃるかもしれません。さて、あなたは多くの電解質を使うことができます。これらには、炭酸ナトリウム、水酸化ナトリウム、塩素酸ナトリウム、硝酸ナトリウムなどが含まれます。

砥石は、炭化ケイ素、炭化ホウ素、酸化アルミニウム、およびダイヤモンドダストの研磨粒子で構成される円形の金属板です。

電解液は、ワークピースと砥石の間の隙間からポンプで送られます。ここでは、電解液とワークピースの反応によりほとんどの金属が除去され、砥石からの研磨材はワークピースから不要な材料の5%未満しか除去されません。砥石の回転速度は1200〜2000m/minの範囲に保たれています。

材料除去率はによって与えられます – G I / pF

- ここで、 F ファラデー定数に他なりません

- 私 は総供給電流です。

- G は、指定されたワークピース材料の総質量です。

- そしてp は被削材の密度です。

また読む:

- ウォータージェット加工とは–動作原理、アプリケーションの長所と短所

- レーザー加工–主要部品、原理、アプリケーションでの作業

- 電子ビーム加工プロセスはどのように機能しますか?

上記の式から、金属除去率はワークの総質量と供給電流に正比例することがわかります。また、この金属除去率は、ワークピースの密度に反比例します。

したがって、金属除去率を上げたい場合は、供給電流量と砥石の回転速度を上げるだけです。

上記の図は、上記のプロセスを明確に示しています。電流が流れると、電解液は砥石とワークピースの間の小さな隙間を通過します。電気化学反応は、陽極(+)ワークピースと陰極(-)砥石の間で起こり、金属がワークピースから除去され始めます。

利点

電気化学粉砕の利点に光を当てる時が来ました:

- このプロセスの主な利点は、非常に短い時間で実行されることです。

- 他のどの機械加工プロセスよりもスムーズなプロセスです。

- 多くの機械加工プロセスでワークピースが損傷することがありますが、電気化学研削の場合、ワークピースはまったく影響を受けません。

- また、それは非常に小さな割合で砥石の摩耗を引き起こします。

- このプロセスでは、アノードとカソード間の電気化学反応によりほとんどの金属が除去されるため、これは非常に効果的な金属除去プロセスです。

- この機械加工プロセスでは、金属表面に熱は発生しません。

短所

私たち全員が知っているように、すべてのプロセスには長所と短所があり、同じ事実が電気化学粉砕にも当てはまります。それにはいくつかの欠点もあり、これらは次のとおりです。

- この金属除去技術は、ワークピースの表面の腐食につながることがあります。

- このプロセスは、非常に選択的な材料に適用できます。ここでは、ワークピースと砥石の材料は導電性でなければなりません。

- キャビティのあるワークピースにこのプロセスを適用することをお探しの方もいらっしゃるかもしれません。しかし、悪い点は、空洞を含む材料にこのプロセスを使用できないことです。

- 従来の機械加工プロセスよりもスムーズで高速ですが、少し複雑です。

- このプロセスのもう1つの欠点は、熟練した人がプロセスを実行する必要があることです。熟練した労働力が必要なため、このプロセスを実装するには費用がかかります。

アプリケーション

以下は、知っておく必要のある電気化学粉砕のアプリケーションです。

- このプロセスは、ステンレス鋼などの非常に硬い材料に使用されます。硬い材料の場合、従来の機械加工プロセスよりも10倍速くスムーズに金属を除去します。

- これは、タービンブレードの研削に役立つ完璧なプロセスです。

- 航空宇宙産業で広く使用されています。

- このタイプの機械加工プロセスは、針の研ぎにも使用されます。

- 金属表面の欠陥を除去するために使用されます。

この記事では、電気化学粉砕について簡単に説明しました。この記事がお役に立てば幸いです。この記事を読んだ後で本当に価値のある知識を得た場合は、この記事を共有することを躊躇しないでください!

産業技術