放電加工(EDM)プロセスとは何ですか?どのように機能しますか?

放電加工(EDM) は、放電(スパーク)を使用してワークピースから材料を除去する、従来とは異なる機械加工および電熱プロセスです。

- 1770年にジョセフプリーストリーによって最初に観察されました。彼はイギリスの物理学者でした。

- EDMマシンでは、電極間で電流が急速に繰り返される(繰り返される)放電によって材料が除去されます。電極は誘電性液体によって分離され、高電圧がその両端に印加されます。

- 加工が難しく、強度の高い耐熱性を備えた材料の加工に使用されます。

- EDMは、導電性材料のみを加工するために使用できます。それ以外の場合は使用できません。

- 電極の1つはツールと呼ばれ、もう1つはワークピースと呼ばれます。ここでは、ツールが電源のマイナス端子に接続され、ワークピースがプラス端子に接続されています。

動作原理

画像ソース

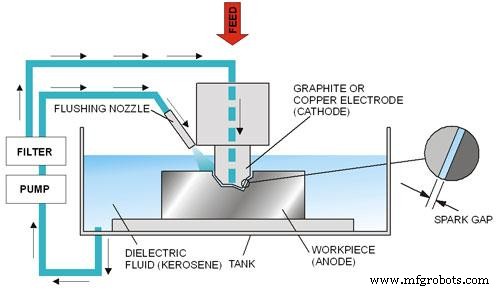

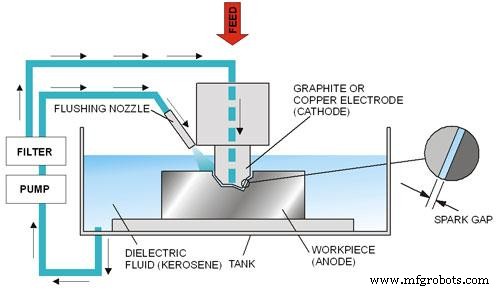

画像ソース 放電加工では;電位差がツール全体に適用され、パルス形式でw/pが適用されます。ツールとワークピースは導電性でなければならず、それらの間に小さなギャップが維持されます。ツールとワークピースを誘電体媒体(灯油または脱イオン水)に浸します。

電位差が印加されると、ツールからの電子がワークピースに向かって移動し始めます。ここで、ツールは負であり、w/pは正です。ツールからw/pに移動する電子は、誘電体媒体の分子と衝突します。

電子と分子の衝突により、電子はイオンに変換されます。これにより、ツールとw/pの間のギャップ内の電子とイオンの濃度が増加します。電子はw/pに向かって移動し、イオンはツールに向かって移動します。

ツールとw/pの間に電流が流れ、プラズマと呼ばれます。電子とイオンがw/pとツールに衝突すると、その運動エネルギーが熱エネルギーに変化します。発生する熱の温度は摂氏約10000度です。この熱は、ワークピースから材料を気化させて溶かします。電圧が低下すると、電流はツールとw/pの間を流れなくなります。そして、w / p内の溶融材料は、クレーターを残して循環誘電体媒体によって洗い流されます。

電極間に定電圧が印加されていないため、火花の発生は連続的ではありません。電圧はパルス形式で印加されます。

また読む:

- 電子ビーム加工プロセスはどのように機能しますか?

- ウォータージェット加工プロセスとは何ですか?

- レーザー加工–主要部品、原理、アプリケーションでの作業

放電加工機の種類

EDMマシンには2つのタイプがあります

(i)ラム/シンカーEDM :このEDMマシンは、誘電体媒体に浸漬された工具とワークピースで構成されています。ラムタイプの工具で構成されており、ワークに必要な形状や形状に合わせて作成することができます。キャビティタイプまたはボリュームEDMとも呼ばれます。

(ii)ワイヤーEDM: ワイヤー放電加工では、細い一本鎖ワイヤーを使用して、ワークピースから材料を切り取ります。ワイヤーは通常真ちゅう製です。ワイヤとw/pの間には常に一定のギャップが維持されます。ワイヤーは、誘電体媒体の入ったタンクに沈められたワークピースを通して連続的に供給されます。ここでは、ワイヤーとワークピースの間のギャップで火花が発生します。 300mmの厚さの金属を切断するために使用され、他の方法では切断するのが難しい硬い金属からパンチ、ダイ、およびツールを作成するために使用されます。

機器

放電加工で使用されるさまざまな機器は

1.誘電体リザーバー、ポンプ、循環システム

ポンプは、2つの電極(ツールとワークピース)の間で誘電体を循環させるために使用されます。灯油または脱イオン水が誘電媒体として使用されます。

2。発電機とコントロールユニット

ジェネレータは、電位差を適用するために使用されます。この機械加工プロセスで使用される電圧は一定ではありませんが、パルス形式で印加されます。コントロールユニットは、機械加工プロセス中のさまざまな操作を制御するために使用されます。

3。作業保持装置を備えた作業タンク

それは、ワーク保持装置を備えた作業タンクを備えています。ワークはワーク保持装置に保持されます。タンクには誘電性媒体が含まれています。

4。ツールホルダー

ツールを保持するために使用されます。5。ツールを移動するサーボシステム

ツールの制御にはサーボシステムが使用されます。電極(工具とワークピース)間に必要なギャップを維持します。

放電加工(EDM)の動作

- EDMでは、最初にツールとw/pがマシンに固定されます。その後、サーボ機構の助けを借りて、ツールとワークピースの間に(人間の髪の毛の)小さなギャップが維持されます。

- ツールとワークピースを誘電体媒体(脱イオン水の灯油)に浸します。

- 電位差が電極全体に適用されます。工具とワークの間に電気火花が発生します。この火花は摂氏約10000度の熱を発生させます。そして、この熱により、ワークピースからの材料が気化し始め、溶けます。

- 放電加工での火花発生は連続的ではありません。電圧が低下すると、誘電性流体が溶融材料を洗い流し、クレーターを残します。

- このプロセスは継続し、ワークピースを加工します。

放電加工プロセスの詳細については、ビデオをご覧ください:

利点

- 導電性のあるあらゆる材料の機械加工に使用できます。

- 部品を変形させることなく、ウェブやフィンなどの薄くて壊れやすい部分を簡単に加工できます。

- 複雑な金型セクションと金型は、正確、高速、低価格で製造されます。

- バリのないプロセスです。

- 工具とワークの接触はありません。そのため、繊細な部分や被削材を歪みなく簡単に加工できます。

- 従来の工作機械では製造されない複雑な形状を加工できます。

- テーパー穴を作成できます。

短所

- 導電性材料のみを加工できます。

- 金属除去率が低い。

- 加工中の工具摩耗が増加します。

- ラム/シンカーEDM用の電極を準備するために余分なコストと時間がかかります。

- 高消費電力。

- オーバーカットはEDMで形成されます。

アプリケーション

- 主に金型製造および金型産業で使用されます。

- 航空宇宙、自動車、電子産業のプロトタイプ製造に使用されます。

- コイン型の作成に使用されます。

- さまざまなアプリケーションで小さな穴を作成するために使用されます。

- ワークピースから壊れた工具(スタッド、ボルト、ドリルビット、タップ)など、簡単に分解できない部品を分解するために使用されます。

産業技術