キャスティングとは何ですか?

キャスト

金属液体成形または鋳造とは、通常、部品の形状とサイズに適した鋳造キャビティに液体金属を注入し、冷却および固化してブランクまたは部品を得る機械加工方法を指します。

技術プロセス

液体金属モールド充填-凝固収縮-鋳造部品

技術的特徴:

•複雑な形状の部品、特にエントコエレが複雑な部品を製造できます。

•高度な適応。合金の種類や部品のサイズにほとんど制限はありません。

•幅広い原材料源、リサイクル鋳造廃棄物、設備への低投資。

•廃棄物率が高く、表面品質が悪く、作業条件が悪い。

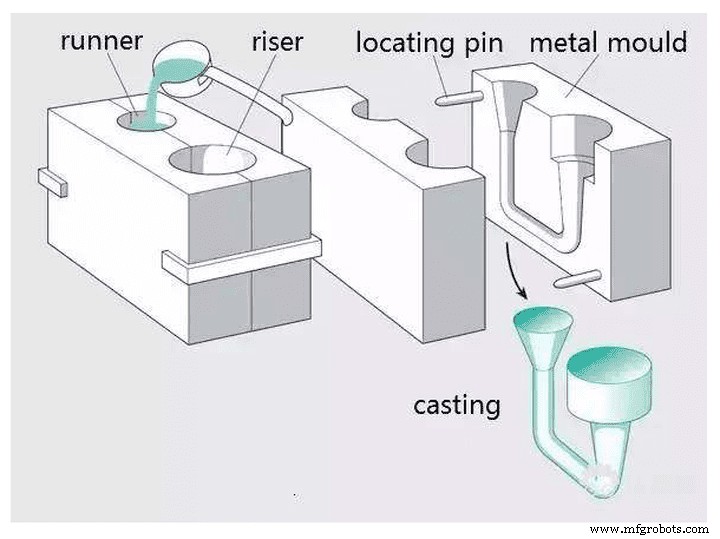

鋳造分類

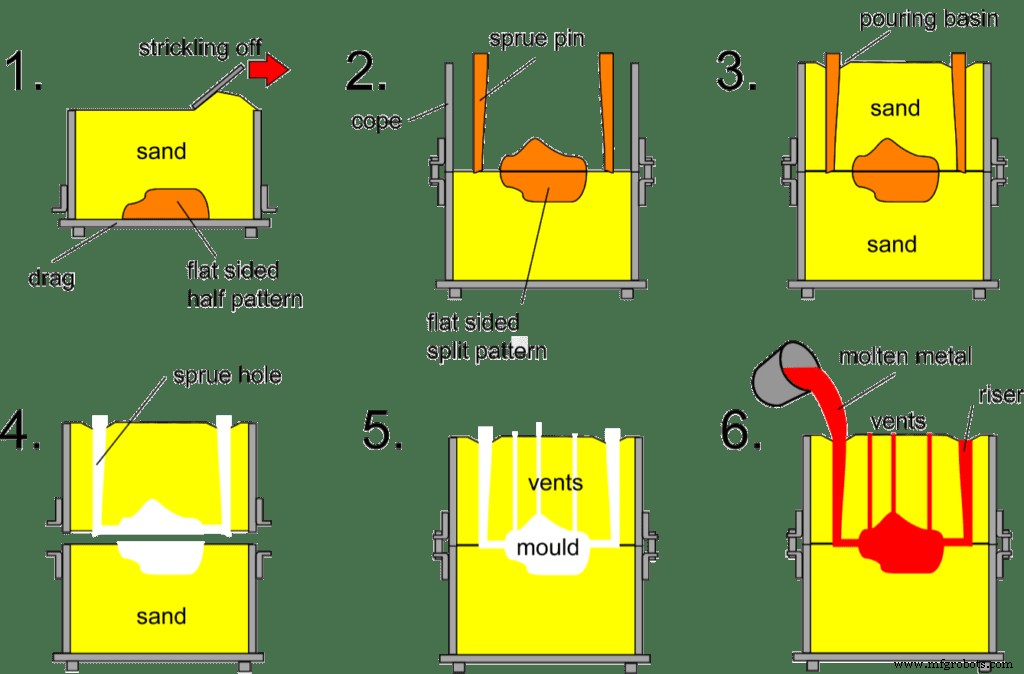

砂型鋳造

砂型から部品を製造する鋳造方法を指します。鋼、鉄、およびほとんどの非鉄合金鋳物で広く使用されています。

砂型鋳造技術プロセス

砂型鋳造の技術的特徴

•複雑な形状のワークブランク、特に複雑なエントコエレに適しています。

•幅広い適応と低コスト。

•一部の悪い可塑性材料(鋳鉄など)の場合、砂型鋳造 関連するパーツまたはワークブランクを作成する唯一の方法です。

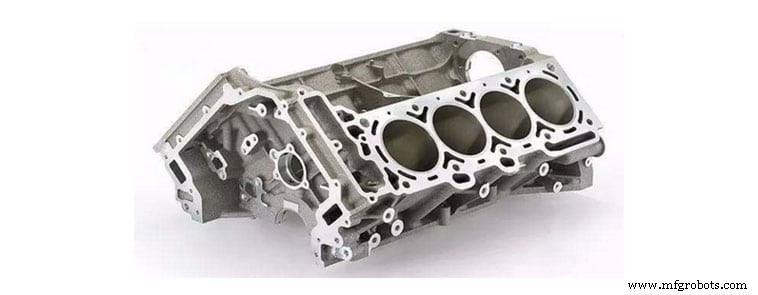

砂型鋳造アプリケーション

自動車のエンジンブロック、シリンダーヘッド、クランクシャフト、その他の鋳造品。

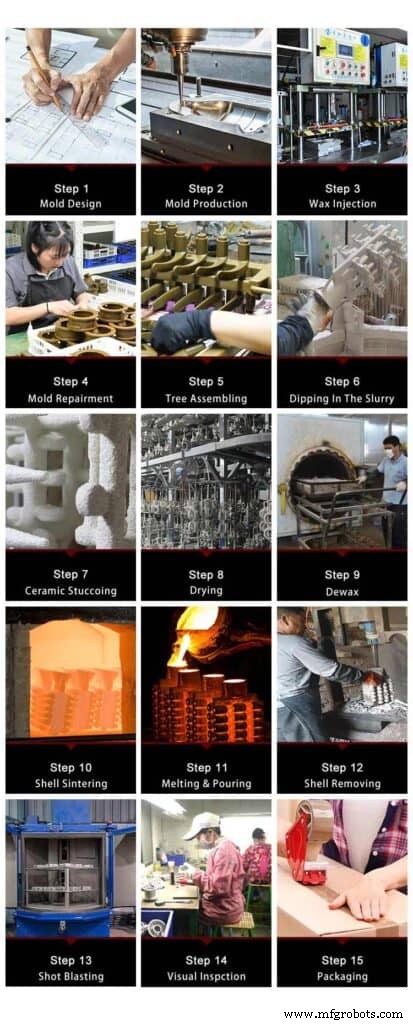

インベストメント鋳造

インベストメント鋳造 通常、形状が可融性材料で作られ、形状表面が耐火材料の複数の層でコーティングされてシェルを作る鋳造方法を指します。

その後、形状を溶かしてシェルから排出し、表面を分離せずに鋳物を作り、高温焙焼後に砂を充填することができます。

砂型鋳造技術プロセス

インベストメント鋳造の技術的特徴

利点

•高い寸法と形状の精度。

•高い表面粗さ。

•複雑な形状の鋳造が可能で、原材料の鋳造合金は無制限です。

短所

複雑な作業手順と高コスト。

アプリケーション

ロストワックス鋳造は、複雑な形状、高精度の要件を必要とする部品、またはタービンエンジンブレードなどのインベストメント鋳造でのみ実行できるその他の小さな鋳造部品に適しています。

ダイカスト

ダイカスト 技術的特徴

利点

•液体金属は高圧に耐え、ダイカスト中の流量は速いです。

•優れた製品品質、安定した寸法、および優れた交換性。

•高い生産効率とダイカスト金型のリサイクル。

•大量生産の好みと良好な経済的利益。

短所

•ダイカスト部品は、色合いの気孔と多孔性を簡単に生成します。

•ダイカストは塑性が低く、荷重や振動の条件下での作業には適していません。

•高融点合金のダイカスト寿命が短く、ダイカスト生産の拡大に影響を及ぼします。

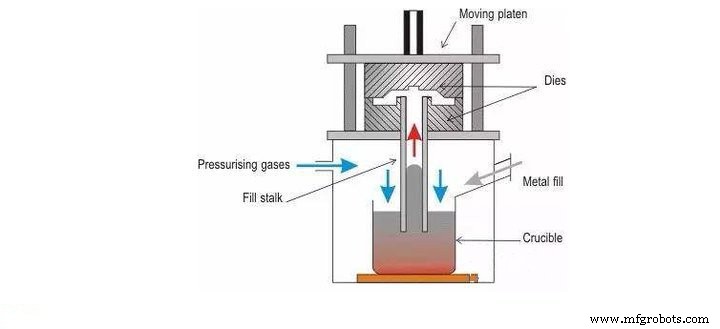

低圧鋳造

これは、鋳造金型に低圧(0.02〜0.06mpa)で液体金属を充填し、圧力下で結晶化して鋳造物を形成する方法です。

低圧鋳造 技術プロセス

低圧鋳造 技術的特徴

•鋳造の圧力と速度を調整できるため、あらゆる種類の鋳造金型(金型、砂型など)、あらゆる種類の合金の鋳造、あらゆるサイズの鋳造に適用できます。

>•鋳造物は圧力下で結晶化します。緻密な鋳造構造、明確な輪郭、滑らかな表面、および高い機械的特性は、鋳造物、特に大きな薄肉部品に有益です。

•供給ヘッドを省くと、金属の利用率が90〜98%に増加する可能性があります。

•労働集約度が低く、良好な労働条件、シンプルな設備、そして機械化と自動化の実現が容易です。

アプリケーション

低圧鋳造は通常、シリンダーヘッド、ホイールハブ、シリンダーラックなどの従来の製品に適用されます。

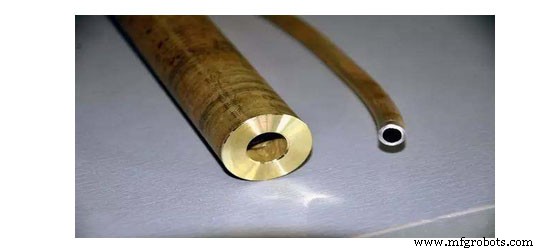

遠心鋳造

回転する鋳物型に金属液を流し込み、鋳物型に充填し、遠心力で固化させる鋳造法です。

遠心鋳造 技術プロセス

遠心鋳造 技術的特徴

利点

•ゲーティングシステムとライザーシステムの金属消費はほとんどありません。プロセスの歩留まりが大幅に向上します。

•中空鋳物の製造にモールドコアを使用する必要はありません。その結果、長い管状鋳物の製造において、金属充填能力を大幅に向上させることができます。

•鋳造品は、密度が高く、気孔率が低く、スラグやその他の欠陥があり、機械的特性が高くなっています。

•シリンダーやスリーブなどの複合金属鋳物を簡単に製造できます。

短所

•プロファイル鋳造の生産には制限があります。

•鋳物の内穴径が正確でなく、表面が粗く、品質が悪く、加工代が大きい。

•遠心鋳造は、比重の分離を簡単に生成できます。

遠心鋳造 アプリケーション

遠心鋳造は、鋳造パイプの製造に最初に使用されました。冶金、鉱業、輸送、排水および灌漑機械、航空、国防、自動車およびその他の産業で使用され、鉄鋼、鉄および非鉄の炭素合金鋳物を製造します。鋳鉄管、内燃機関のシリンダーライナー、シャフトスリーブの鋳造生産が最も一般的です。

真空ダイカスト:

ダイカスト中にダイカストキャビティ内のガスを除去することにより、ダイカストの空気穴と溶存ガスを排除または大幅に削減し、それによってダイカストの機械的特性と表面品質を向上させる高度なダイカストプロセス。

技術的特徴 :

真空ダイカスト 利点 :

•ダイカストの空気穴をなくすか減らし、ダイカストの機械的特性と表面品質を改善し、コーティング性能を改善します。

•キャビティの背圧を下げるために、比圧力が低く鋳造性能の低い合金を使用できます。小さな機械で大きな鋳物をダイキャストすることが可能です。

•充填条件が改善され、より薄い鋳物をダイキャストすることができます。

真空ダイカスト 短所:

•複雑な金型構造とハードな製造とセットアップは高コストになります。

•真空ダイカストがうまく制御されていない場合、効果はほとんど満足のいくものではありません。

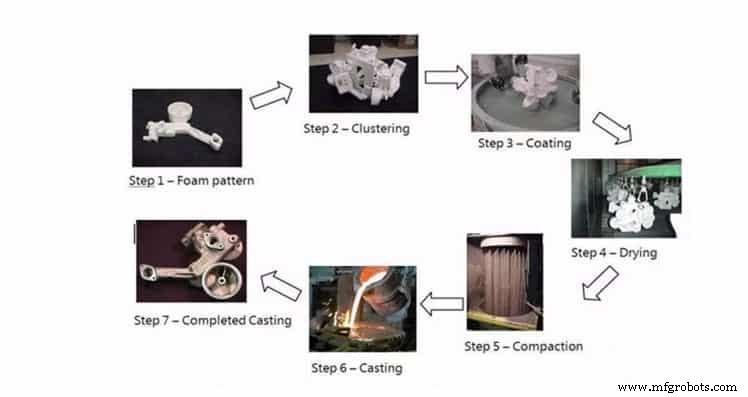

消失消失鋳造(キャビティ鋳造):

鋳物と同様の大きさ・形状のパラフィンワックスや発泡体をクラスター状に結合した新型鋳物です。耐火コーティングをブラッシングして乾燥させ、乾燥した石英砂に埋めてモデルを振動させます。

負圧鋳造では、モデルがガス化し、液体金属がモデルの代わりになり、最後に冷却凝固後に鋳造が行われます。

技術的特徴:

•鋳造精度が高く、サンドコアがないため、製造時間が短縮されました。

•パーティング面がなく、柔軟な設計、高い自由度

•クリーンな生産と汚染なし。

•投資と生産コストの削減。

消失消失鋳造アプリケーション:

複雑な構造のさまざまなサイズの精密鋳造に適しており、合金の種類や製造バッチに制限はありません。ねずみ鋳鉄のエンジンボックス、高マンガン鋼のエルボなど。

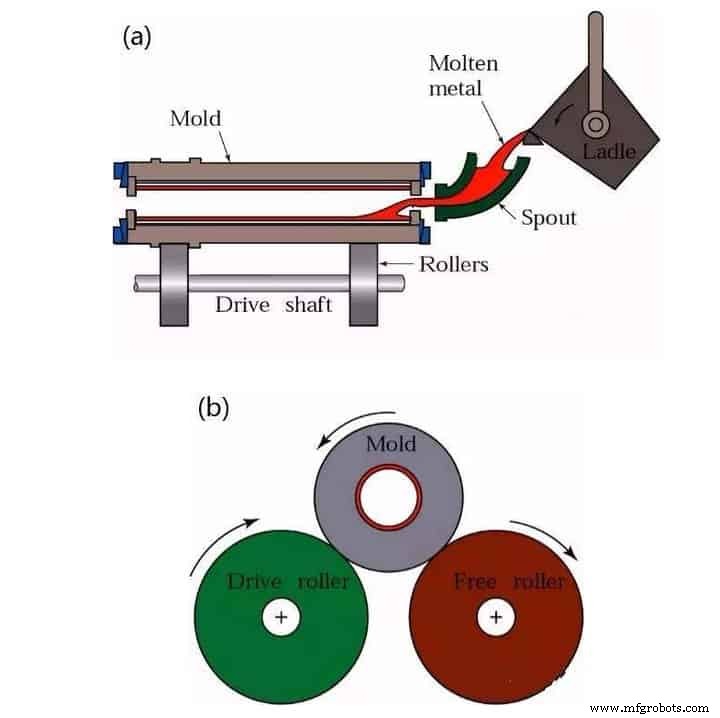

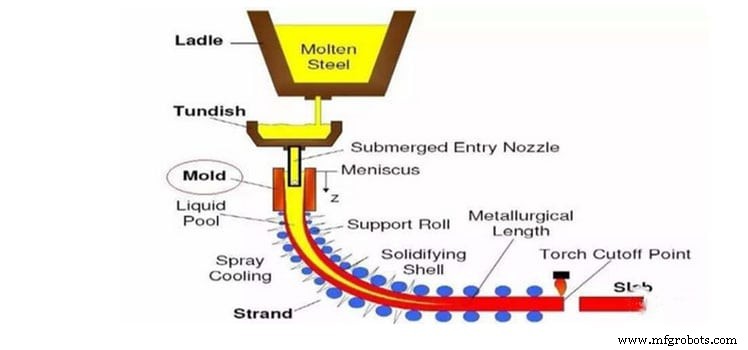

継続的なキャスト:

金型と呼ばれる特殊な金型に溶湯を連続的に流し込む高度な鋳造法です。固化した(クラスト化した)鋳物を型のもう一方の端から連続的に引っ張って、任意の長さまたは指定された長さの鋳物を取得します。

技術的特徴:

•金属の急速冷却、コンパクトな結晶、均一な構造による優れた機械的特性。

•金属を節約し、歩留まりを向上させます。

•これにより、プロセスの簡素化、モデリング、およびその他のプロセスの免除により、労働集約度が低下します。

•連続鋳造は、メカニズムと自動化の達成と生産効率の向上に役立ちます。

継続的なキャスト アプリケーション:

連続鋳造は、鋼、鉄、銅合金、アルミニウム合金、インゴット、スラブ、バービレット、パイプなどのマグネシウム合金の不変の形状の長い鋳造に使用できます。

産業技術