マシンデータ収集:データ駆動型製造の有効化

機械データを使用して工場のフロア最適化を推進

自動化された製造装置(必要に応じてCNCマシン)、およびこの装置を操作する人々は、あらゆる製造操作の心臓部であり、製造業者にとって最大の資本的費用の1つです。これらのマシンは数十万ドルの価値があり、他のどの業界よりも多くのデータを生成しますが、ロボット工学と自動化のすべての革新にもかかわらず、このデータは効率を向上させるためにキャプチャまたは分析されていません

これらのマシンはミリ秒ごとに数百のデータポイントを生成し、データ構造はマシンごとに異なります。これにより、すべての異なるマシン間でデータを標準化することが非常に重要になります。ただし、特定の機器ではこれを行うのは困難です。

OPC-UAやMTConnectを介した標準化ほど単純ではありません。これらのプロトコルをサポートしているのは、ごく一部のマシンだけだからです。 DIYソリューションを活用して、資産からデータを収集して標準モデルに変換し、データポイントを1台ずつ手動でコーディングしようと、何年も費やしてきたお客様がいます。これにより、初期値を取得する前に何年にもわたるカスタム開発と統合が行われることが多く、メーカーにとってはリソースのひどい誤配分になります。

データから導き出された洞察と行動は、製造業者がビジネスを成長させ、競争力を高めるための基盤を提供します。今日、メーカーは、データとデジタルスレッドを活用してビジネスプロセスを最適化および自動化するための旅のさまざまな段階にいることに気づいています。

MachineMetricsでは、工場の操業からのデータが不十分で信頼性が低いことを旅の早い段階で発見した多くのメーカーと関わっています。機器の使用率などの主要な指標については、変換された、またはコンテキスト化されたデータをマシン資産からキャプチャするための自動システムを持たないメーカーは、満足のいくレベルで実行していると誤って信じていることがよくあります。実際、私たちの平均的な製造業の顧客は、28%の使用率から始めており、これは認識されているものよりも大幅に低くなっています。 OEE、ダウンタイム、およびその他の主要な指標についても、同様の不十分な統計が見つかります

手動データ収集の欠点

パフォーマンスの劣った、しかし膨らんだ認識の根本的な原因は、手動でキャプチャされたデータに起因します。手動でデータをキャプチャすると、データが不正確、操作、または欠落することがよくあります。継続的な改善と革新を推進しようとすると、ひびが入ったり座屈したりする不安定な基盤です。

一方、マシン資産から自動的にキャプチャおよび変換された正確なリアルタイムデータは、洞察をキャプチャして価値を高めるための強固な基盤を作成します。もちろん、これは口で言うほど簡単ではありません。

マシンデータ収集の課題

メーカーはデータの価値を理解しており、効率的なデータ収集と意思決定におけるデータの使用の両方が欠如している大きな理由は2つあります。

- メーカーはテクノロジーを嫌うか、時代遅れの慣行を使い続けているため、手動でデータを収集し、それに関連する結果をもたらします。

- メーカーは、自動化されたリアルタイムのデータ収集を正常にサポートする文化とテクノロジーのインフラストラクチャを構築する上での多くの障壁に苦しんでいます。これらの課題については、以下で説明します。

データの多様性

旋盤、ミル、プラスチック射出成形、スタンピング、レーザーカッター、ロボティクスなど、さまざまな種類の機器があるだけでなく、これらのシステムからデータを取得するために利用できるメカニズムに応じて、データポイントは非常に多様になる可能性があります。これらの個別のシステム全体でそのデータを分析するための効果的なツールを提供するには、データを共通のデータモデルに変換する必要があります。各マシンコントロールにはデータを収集するための独自のメカニズムがあるだけでなく、データポイントは、そのコントロールを使用するマシンのファミリ、メーカー、モデル、およびそのコントロールで実行されているソフトウェアのバージョンによっても異なる可能性があります。

>データ量

製造装置、特に個別の製造装置は非常に複雑です。マシンは、協調して動作するコンポーネントの大規模なシステムであり、絶えず変化する何百もの個別のデータポイントをもたらします。アプリケーションによっては、100Hzまたは100KHzのレートでデータをキャプチャする必要がある場合があります。この情報を消費するプラットフォームは、システム内の複数のレベルでデータを分析して、集計結果または計算結果のみで十分な場合に不要なデータを送信および保存しないようにする必要があります。これらのシステムは、エッジとクラウドの両方で、最も適切な場所で複雑な処理を実行できる必要があります。

CNCの制御装置に直接接続すると、さまざまなデータポイントに大量のマシンデータが提供されます。

CNCの制御装置に直接接続すると、さまざまなデータポイントに大量のマシンデータが提供されます。

データ速度

一部のシステムは低忠実度と高遅延で価値を提供できますが、特定のIoTユースケースでは、効果を上げるためにはるかに多くのリアルタイムデータが必要です。エッジテクノロジーは、大量のデータを処理し、ミリ秒以下で決定を下し、マシンまたはワークピースへの損傷を潜在的に防止するように機能するために必要です。ジョブのパフォーマンスを可視化するダッシュボードでさえ、待ち時間が短いことから大きな価値を得ることができます。遅れている、または失敗しているプロセスに即座に注意を向けることができます。

ディスクリート製造はさらに複雑になります。これは、個別の製造工場の機械のばらつきから始まります。さまざまな機械メーカーがあり、1つの工場に1つのブランドの機械しかありません。多くの異なるマシンには、異なる制御システムと通信プロトコルもあります。それらは、最新のコントロールを備えた新しいものから、制限されたコントロール機能を備えた20〜30年前のものまで、さまざまなヴィンテージのものです。さまざまなプラント資産に接続し、そこからデータを収集することも重要な作業です。これらのマシンのほとんどは、企業が今日実現することに焦点を当てている種類の全体的、工場、または企業全体の分析ソリューションにデータを提供するように設計されていないことを考慮してください。 。

加工データのソース

接続された操作の利点は、メーカーが多数のソースからデータを収集して使用できることです。データがコンテキスト化され、関連性がある限り、これはマネージャーが製造現場のステータスとパフォーマンスをより深く可視化するのに役立ち、ギャップを埋めて既存のデータにコンテキストを追加するのにも役立ちます。

工作機械

工作機械は、本番データの最も価値のあるソースとして、MachineMetricsによってコンテキスト化され、リアルタイムの本番ダッシュボード、レポート、および通知に使用されるデータのストリームを提供します。関係者は、マシンのダウンタイムイベントを即座に通知され、マシンのステータス、アラーム、オーバーライド、負荷、速度、フィードなどのマシンデータにアクセスして、生産が予定より遅れていることを確認できます。

接続されたシステム

本番データのギャップを埋め、コンテキスト用のレイヤーを追加するには、ERP、MES、CMMS、CAMなどの製造環境内のさまざまなシステム間でデータを共有すると便利です。

MachineMetricsには、外部ソースから情報を取り込むことができるアプリケーションプログラミングインターフェイス(API)があります。マシンと運用データのこの組み合わせを一緒に活用して、洞察を生成したり、自動化を推進したりできます。たとえば、障害を示すマシンデータは、CMMSで作業指示を自動的にトリガーできます。

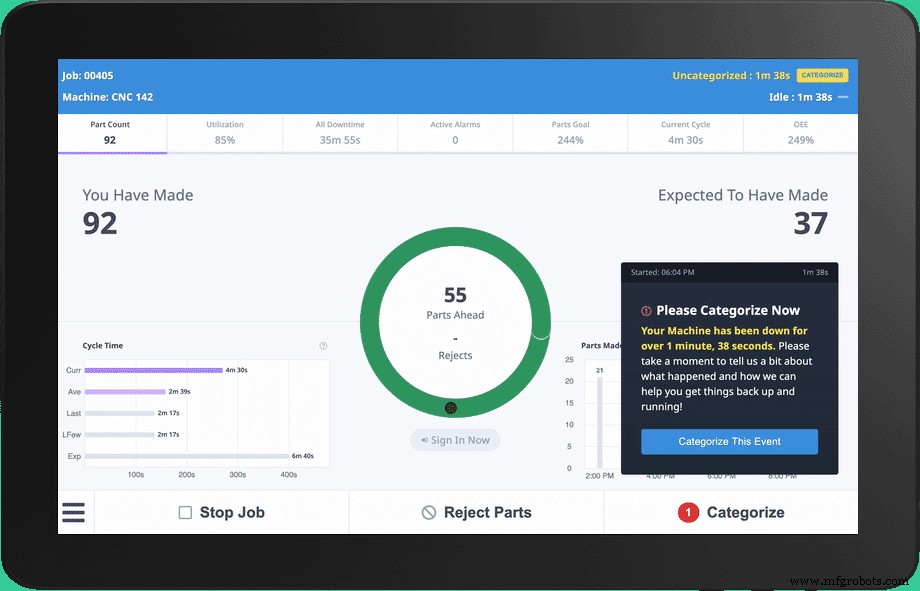

演算子

各マシンに存在するMachineMetricsオペレーターインターフェイスは、オペレーターがマシンデータにコンテキストを追加するための通信ツールを提供します。これは、マシンのダウンタイム、アラーム、スクラップパーツなどの背後にある「理由」を説明するのに役立つため、データの重要なレイヤーです。

各マシンにタブレットを使用すると、オペレーターはマシンデータに貴重なコンテキストを提供し、ダウンタイムイベントやスクラップパーツの理由を文書化できます。

マシンデータ収集を自動化するためのMachineMetricsアプローチ

製造業では、分析を実行できるように、マシンからデータをキャプチャし、そのデータを共通のデータモデルに変換するためのエッジが必要です。工場フロアのさまざまな資産間で接続できるようにするには、さまざまなPLCプロトコルをサポートできる必要があります。また、より単純な資産のセンサーからのデータのキャプチャ、またはPLCから標準の接続方法が利用できない場合のデータのキャプチャもサポートする必要があります。 MachineMetricsは、さまざまなニュアンスを備えたほとんどの標準的な産業用プロトコルを開発およびサポートしているほか、さまざまなCNCマシンコントロールへのカスタムコネクタを構築しています。

サポートされている標準プロトコルは次のとおりです。

- OPC-UA

- MTConnect

- Modbus TCP

- Ethernet / IP

構築されたカスタムマシンコントロールコネクタは次のとおりです。

- ファナックFOCAS

- ハイデンハインiTNC530およびiTNC640

- シチズンM700

- 三菱M70/M80

- ブラザースピーディオ

- HAASシリアル

- 松浦CNC(FANUC FOCASコネクタにカスタムアラームを追加)

従来のマシンの場合、単純なセンサーを介して接続するだけで、マシンのアクティビティを判別し、使用率をレポートできます。アナログ電流センサーがよく使用され、Labjackを含むさまざまなデジタルおよびアナログ取得デバイスがサポートされています。これにより、温度、振動、圧力のキャプチャ、およびマシンのリレーへの接続機能を必要とする他のユースケースが可能になりました。

PLC /制御接続とセンサー接続の両方をオンラインインターフェースで維持でき、データはIoTデータ用に特別に設計されたシンプルなスクリプト言語でフィルタリング、処理、変換できます。

データは、低頻度(イベントの変更時、または1秒あたり1サンプル)でストリーミングすることも、特定のコントロールおよびセンサーに対して高頻度(1秒あたり1000サンプル)でストリーミングすることもできます。高周波データをサポートするには、MachineMetricsがこの高レベルのデータ処理とストリーミングをサポートする独自のエッジテクノロジーを構築する必要がありました。

数千台のマシンにまたがってエッジを拡張し、エッジソフトウェアをリモートで保守、アップグレード、およびサポートできるようにするために、MachineMetrics Edgeプラットフォームは、お客様全体でデータを収集するエッジデバイスをリモートで構成、アップグレード、および管理するように構築されたリモートデバイス管理を可能にしますサイト。サポート技術者と顧客自身が、これらの組み込みツールを使用して、問題のトラブルシューティング、診断の実行、ネットワークの構成、およびファイアウォールのテストを行うことができます。共通言語インターフェース(CLI)は、さらなる診断とサポートを提供するためにカスタム構築されています。このCLIを使用してデバイスをアップグレードできますが、お客様は間もなくエッジソフトウェアを自分でアップグレードするオプションを利用できるようになります。

MachineMetrics Edge Platformは、自己インストールして任意の部分からデータを簡単に収集できるスケーラブルなソリューションをメーカーに提供します。機器を設置し、数分で実用的な機械の洞察を可能にします。

MachineMetrics Edge Platformは、自己インストールして任意の部分からデータを簡単に収集できるスケーラブルなソリューションをメーカーに提供します。機器を設置し、数分で実用的な機械の洞察を可能にします。

スマートマニュファクチャリングの基盤としてのマシンデータ収集

CNCマシンのデータ収集は、有線ソリューションと無線ソリューションの両方を含むさまざまな方法でマシンを接続することから始まります。

データを収集できるようになると、データはコンテキスト化および標準化され、リアルタイムのダッシュボードや通知、およびより詳細な分析のための履歴レポートで使用されます。しかし、これはほんの始まりに過ぎません。

マシンデータはデジタルスレッドの基盤を表し、ビジネスプロセスを最適化および自動化するための無制限の数のユースケースを可能にし、メーカーがビジネスを成長させ、競争力を高めることを可能にします。

ただし、マシンデータによって提供される値は、自動的にキャプチャされて変換される場合にのみ効果的に使用できます。

ただし、マシンデータによって提供される値は、自動的にキャプチャされて変換される場合にのみ効果的に使用できます。

紙ベースのソリューションやその他の手動ソリューションでこれに取り組むお客様に見られたのは、本番データは遅延し、不正確で、コンテキスト化されておらず、単純化されたユースケースを超えて拡張できないため、効果がはるかに低いことです。さらに悪いことに、それはギャップで埋められているか、存在しません。

一方、機械資産から自動的にキャプチャおよび変換された正確なリアルタイムデータは、洞察をキャプチャして価値を高めるための強固な基盤を作成します。

パフォーマンスは、基礎となるデータが正確であることを確信して、同様のマシン、ライン、およびプラント間でベースライン化できます。機械資産のパフォーマンスを測定し、社外の特定の業界全体の同様の資産と比較することもできます。

結局、真実のバージョンは1つだけであり、マシンは嘘をつきません。正確なデータのキャプチャと変換、および通知とワークフロートリガーによる可視性とアクション性を組み合わせることで、使用率のパフォーマンスを15〜20%向上させることができます。

このデジタルスレッドをたどって、追加のコンテキストが追加される場所と、このデータが他のプロセスやシステム内でどのように使用され、大規模な効率を推進しているかを確認できます。

運用データ

生産元には、設備と製造現場の人員の両方が含まれます。マシンからのデータは自動的に収集されますが、オペレーターデータの影響についてはまだ説明していません。

タブレットを各マシンに配置することで、オペレーターはマシンデータにコンテキストを追加できるため、機器のパフォーマンスをより深く理解できます。

たとえば、オペレーターは特定のダウンタイムイベントの理由を文書化できるため、ダウンタイムを分析するプラントマネージャーは、プラントで発生したダウンタイムの量だけでなく、その主な理由も正確に把握できます。同じことがスクラップパーツにも当てはまります。

タブレットインターフェースでの「壊滅的なツール障害」としてダウンタイムの理由を分類するオペレーターの例。

タブレットインターフェースでの「壊滅的なツール障害」としてダウンタイムの理由を分類するオペレーターの例。

これにより、管理者は問題をよりよく理解できるようになり、最も深刻なダウンタイムとスクラップの理由を管理するためのより効率的なプロセスを開発できます。

さらに、このマシンデータをオペレーターからのコンテキストと組み合わせることで、特定のダウンタイムに基づいて通知を有効にし、オペレーターとメンテナンスチームのメンバーにダウンタイムイベントを警告できるため、問題をできるだけ早く解決できます。

機械、人、システム

デジタルスレッドは、デジタルファクトリーの複数のコンポーネントをつなぎ合わせます。スレッドをたどると、マシンデータがメーカーが使用する他のシステムに影響を及ぼし始めます。

マシンデータが自動的に収集されると、ERP、MES、CMMSなどのシステムに統合して、プロセスをより効果的に管理したり、結合されたデータに基づいて運用上の意思決定を改善したりできます。

これの重要性を説明するためのいくつかの例:

エンタープライズリソースプランニングシステム

メーカーは通常、ERPでジョブとスケジューリングを管理します。ERPでは、情報がジョブ標準とサイクルタイムに保存されます。ただし、ショップは通常、特定の製品の機械加工にかかる時間に基づいて価格を設定するため、ジョブの基準とサイクル時間が不正確である可能性が高く、これはジョブの予想実行時間に大きく影響し、価格を歪めます。

メーカーがリアルタイムのマシンデータを収集している場合は、ERPでサイクル時間を更新して、より正確な標準を開発し、価格が予想されるジョブの実行時間と一致するようにすることができます。これにより、製造業のリーダーは、ショップが何を引き受けることができるか、そして彼らがどれだけの利益を生み出すことが期待されるかについて、よりよく理解することができます。

コンピュータ化された保守管理システム

他のシステムでマシンと運用データを活用するもう1つの例は、CMMSによるメンテナンスの改善と自動化です。

機器のメンテナンスに関しては多くの戦略が存在しますが、ほとんどのメーカーは引き続き事後対応型メンテナンスまたはカレンダーベースのメンテナンスに依存しています(機械メーカーが推奨するスケジュールを使用)。

リアクティブなメンテナンスは、かなりの量のダウンタイムをもたらす傾向があります。また、カレンダーベースのメンテナンス(予防メンテナンス戦略)は、不要なメンテナンス作業のために費用がかかる傾向があります。

高価なカレンダーベースの予防保守と事後対応保守の間の「Goldilocks」ゾーンは、大量のダウンタイムと大きな修理費用。

高価なカレンダーベースの予防保守と事後対応保守の間の「Goldilocks」ゾーンは、大量のダウンタイムと大きな修理費用。

マシンの資産データと洞察をCMMSにスレッド化することにより、メーカーは保守戦略を事後対応型のカレンダーベースから使用状況ベースまたは条件ベースに変換できます。機械資産に由来するデジタルスレッドがなければ、製造業者がCMMSへの投資から達成できると期待できる価値は大幅に低下します。

マシンデータが利用可能であるため、メンテナンススケジュールを最適化して、マシンからストリーミングされる使用状況と状態のデータに合わせることができます。このデータを使用して、CMMSで作業指示を自動的に生成し、マシンの状態を正しい人に通知するワークフローをトリガーすることもできます。 、ダウンタイムイベント、アラーム、差し迫った障害など。これにより、問題を可能な限り迅速に、または障害が発生する前に修正できます。

マシンデータデジタルスレッド:インダストリー4.0のロックを解除

メーカーは、生産データをより適切にキャプチャして変換できるソリューションを実現するため、事実に基づく意思決定を促進できるだけでなく、データを活用してより優れたプロセスを開発し、製造現場での自動化を促進できるようになります。

マシンデータはユースケースの全世界を開き、生産データの基盤となり、製造業者に深い競争上の優位性をもたらします。

MachineMetrics Industrial IoT Platformが、ダウンタイムをより迅速に特定するために機器を監視する場合でも、機械の故障を予測して防止するために高周波データを活用する場合でも、旅のどの段階にいても、どのように役立つかを喜んでお話しします。

質問がある場合は連絡するか、今日デモをスケジュールしてください。

産業技術