根本原因分析:メーカー向けの完全ガイド

製造現場で問題の原因を見つける

製造は混沌としたペースの速い複雑な取り組みである可能性があり、製造業者は固有の課題を特定するだけでなく解決することを余儀なくされます。これらの問題により、生産が遅くなり、予期しないときにボトルネックや停止が発生する可能性があります。このような問題が発生した場合、多くの人が根本原因分析(RCA)を利用して、ソリューションの実装を支援します。

根本原因の特定に関するこの詳細なガイドで取り上げる内容は次のとおりです。特定のセクションに進んでください:

- 根本原因分析とは何ですか?

- RCAの利点

- 根本原因分析を実行する方法

- 利用可能な方法とツール

- 根本原因分析の例の調査

根本原因分析とは何ですか?

根本原因分析(RCA)は、混乱と問題が特定の原因にまでさかのぼることができ、その原因を修正するソリューションがチェーンにエコーダウンして状態を改善することを認識する特定のプロセスです。 RCAは、単に症状を治療したり「火を消したり」するのではなく、欠陥や問題の原因を特定しようとします。

根本原因分析の利点

根本原因分析は、リーン生産方式とシックスシグマの両方で重要なコンポーネントとして認識されています。問題の原因にドリルダウンするために必要な時間を最適化し、製造における問題解決のための構造を提供します。

根本原因分析の利点は次のとおりです。

- コスト削減

- 根本原因分析は症状ではなく「病気」を処理するため、ダウンタイムを短縮し、欠陥を減らし、プロセスを改善することでコストを削減できます。

- 現実的なプロセス

- 多くの製造会社は、部分的に壊れたプロセスで運営されています。根本原因分析は、プロセスを最適化して実用的なソリューションを提供し、手抜きをしたりプロセスを逸脱したりすることなく従うことができるSOPを確立するのに役立ちます。

- 自動化

- 今日、工場はこれまで以上にデータへのアクセスと洞察を得ることができます。このデータを解析、分析、およびコンテキスト化して、根本原因分析を同じ会社内の他の部門や工場で使用できるようにすることができます。これは、改善のための力の乗数として機能します。

- プロアクティブ

- データ分析による自動化は根本原因分析の結果に最適であるため、安全性、メンテナンス、品質に関する懸念をより正確に予測し、迅速に対応してダウンタイムを削減できます。

根本原因分析を実行する方法

根本原因分析のアプローチは、企業ごと、および問題ごとに異なります。特定のOEMのマシンタイプ全体のマシン固有の問題に焦点を当てる場合があります。また、部門間のボトルネック分析にも使用できます。または、企業内の工場全体の欠陥に対処するために使用される場合があります。

一般に、根本原因分析には6つのステップが含まれます。

1。問題の定義

最初のステップは最も重要です。すべてのチームメンバーは問題を理解する必要があります。それは客観的に述べられなければなりません。そして、それが本当に緊急の問題またはボトルネックであるかどうかを判断するために、質問を明確にする必要があります。これは最も広い段階であり、不良率、ボトルネック、出荷漏れなどの一般的な問題の説明です。

2。データの収集

データ収集は、根本原因分析において非常に重要です。ここでは、チームメンバーはできるだけ多くの原因要素をリストしようとします。すべてがテーブルにあり、リストは幅広く詳細にすることができます。今日では、多くのOEM機器メーカーが自社のマシンにデータ収集を組み込んでいるため、根本原因分析でデータを見つけて活用することが容易になっています。また、工場がデータ収集デバイスをネイティブに含まないマシン用に展開している場合もあります。

3。原因を症状から分離する

症状を原因と混同するのが一般的です。一部のツールと方法は、症状を原因から分離するためのドリルダウンに役立ちます。原因を特定して修正できれば、症状はなくなると想定しています。ここでは、多くのデータ収集システムに問題のカテゴリを特定できる分析機能があるため、データ収集も重要になる可能性があります。

4。是正措置の決定

根本的な原因が特定されると、効果的な解決策を作成できます。これには、トレーニング、機械的な変更、フロアレイアウト、またはより堅牢なデータ収集と分析機能が含まれる場合があります。多くの場合、データは是正措置の作成に役立ちます。根本原因が特定されたときにリアルタイムのデータと洞察を手に入れることで、マネージャーは実際のデータに基づいて、関連性のある現実世界のソリューションを作成できます。

5。ソリューションの実装

根本原因が特定され、是正措置が特定されたら、チームはソリューションを実装する必要があります。これは、古いSOPの改訂または置換、新しいワークフローの作成、および結果の監査を意味します。データ収集機能が深いほど、選択したソリューションに対する分析の影響が大きくなります。ソリューションの進行状況を実装または監視したり、ソリューションの成長に影響を与えたりするために、マシンによる自律的または半自律的なアクションをプログラムすることも可能かもしれません。

6。結果の検証と拡張

監査プロセスがなければ、解決策は長続きしません。この監査ピースは、ソリューションの有効性を検証する必要があります。これは、データ収集が堅牢でリアルタイム分析の対象となる場合に、よりアクセスしやすくなります。そうすることで、ソリューションの有効性を監視または調整して、有効性を向上させることができます。そして、答えが成功した場合、根本的な原因は社内の他のプロセスや部門に転用される可能性があります。

根本原因の分析は、チームが手動で行うことができます。しかし、高度なデータ収集と分析と組み合わせると、影響がスピードアップし、強化されます。ソリューションは、同様の問題が発生している他の工場や他の部門に展開でき、生産効率を向上させ、生産の欠陥を減らすことができます。

根本原因分析の方法とツール

根本原因分析を行う企業の場合、使用できるツールと方法論はたくさんあります。これらの戦略の多くの概要を以下に示します。

5つのなぜなぜ

最も簡単な根本原因分析ツールの1つは、最も効果的なツールの1つでもあります。 「なぜ」を5回尋ねるだけで、原因を突き止めることができます。すべての言い訳が尽きるまで、それはより深く、より批判的な思考を強制します。現実的には、5時間より少し多いか少ないかもしれませんが、方法論では、すべてのソリューションが採用されるまで理由を尋ねることで、最終的な答えを明らかにすることができます。

フィッシュボーン図

フィッシュボーン図は、石川図とも呼ばれ、すべての要因から原因を構築するのに役立つ視覚的な原因と結果のグラフです。問題は魚の「頭」と考えられています。原因は、原因カテゴリのリストの下で小さな骨として分類されます。視覚的な側面は、チームが抽象的な思考だけでは発生しなかった可能性のあるオプションを評価するのに役立ちます。

画像ソース

画像ソース

故障モードと影響の分析

継続的なパフォーマンスが重要である複雑度の高い製品の場合、故障モードおよび影響分析(FMEA)は、根本原因を特定するためのオプションです。この方法では、設計の失敗が発生する可能性のある領域を調べます。多くの点で、欠陥や障害が発生する前にその根本原因を探しています。組み立てまたは製造のプロセス障害を特定するのに役立ちます。

フォールトツリー分析

エンジニアリングの欠陥が壊滅的な影響を引き起こす可能性がある重要な安全システムの根本原因分析では、フォールトツリー分析(FTA)が効果的な根本原因分析ツールです。これは、システム障害がどのように発生する可能性があり、どのような障害が発生する可能性があるかを理解するのに役立ちます。次に、この「望ましくない状態」がツリー内の下位レベルの障害イベントに割り当てられます。これにより、発生する可能性のある障害を特定し、エンジニアが障害リスクを補償または排除するように設計できます。

パレート図

パレート図は、チームが根本原因分析の問題の頻度を理解するのに役立つ、もう1つの実証済みの視覚化手法です。問題を視覚的に「ランク付け」して、チームが最初に取り組む必要があることを把握できるようにします。パレート図は、さまざまな原因がある場合にも役立ちます。

重要度の高い順にリストすることで、最初にソリューションを作成して、最も重大な欠陥を排除できます。その後、根本原因分析(多くの場合、リーンまたはシックスシグマ手法の一部)を繰り返して、チャートの次のいくつかのレベルに対処し、初期段階を超えて改善を続けることができます。

パレート図を使用すると、問題の80%を引き起こしている問題の20%を簡単に特定できます。

分析されている/分析されていない

人生の半分は何をしてはいけないかを知っていると言われています。 5つのなぜ分析と同様に、Is / IsNotAnalysisはシンプルでありながら強力です。問題を「ある」と「ない」のカテゴリに視覚的に分割することにより、根本原因分析チームは、どの条件が状況に影響し、どの条件が影響しないかを理解するのに役立つリストを作成できます。チームを軌道に乗せ、誤った原因をリストしたり追求したりするのを防ぎます。

MachineMetricsを使用した根本原因分析の例の調査

問題の根本原因を見つけるには、専任のチームとハードワークが必要です。また、手作業が多ければ多いほど、プロセスの変更にかかる時間が長くなります。しかし、今日のプロセス最適化チームは、根本的な原因を特定するための戦いに同盟を結んでいます。

データ収集は、今日の製造環境で急速に標準になりつつあります。洗練されたデータ収集デバイス、ソフトウェア、および分析プログラムは、スプレッドシート、手動で作成されたグラフ、および根本原因分析に使用される人間ベースの入力システムに取って代わります。

MachineMetricsなどのプラットフォームを使用すると、企業はリアルタイムの自動データ収集と高度な分析を利用して、問題の根本原因を検索するユーザーに、使用可能で標準化されたコンテキスト化されたデータを提供できるようになります。機械の制御から直接収集されたこのデータは、正確さと偏りのない根本原因を手動プロセスよりも迅速かつ効果的に特定できることを意味します。

MachineMetricsを使用して、製造現場の問題の原因を特定する方法の例をいくつか見てみましょう。

リアルタイムのRCA:現在のシフトダッシュボード

現在のシフトダッシュボードは、生産の進捗状況をリアルタイムで監視するための優れたソリューションです。目標に対するパフォーマンスの可視性を提供するため、オペレーターは期待されるパフォーマンスと実際のパフォーマンスを比較できます。このようにして、オペレーターとマネージャーがその場で問題を特定できるようにすることができます。

これは、より詳細な分析を完了する前に、日常的に問題に対処するための優れた短期的かつリアルタイムの戦略です。

部品の目標、OEE、使用率、ダウンタイムなど、現在のシフトダッシュボードに使用できる複数のビューがあります。

私たちの顧客は通常、すべての利害関係者がすべての該当するマシンを完全に可視化できるように、製造現場全体にモニターを取り付けます。

私たちの顧客は通常、すべての利害関係者がすべての該当するマシンを完全に可視化できるように、製造現場全体にモニターを取り付けます。

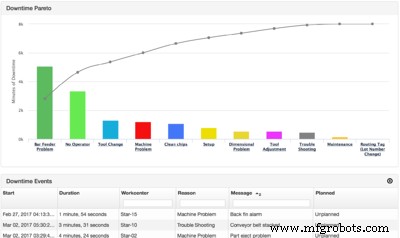

パレートレポートを使用してダウンタイムの主な原因を特定する

ダウンタイムの理由を理解するための最も有用なレポートの1つは、ログに記録されたすべてのダウンタイムの理由を集約するダウンタイムパレートです。

このレポートを使用すると、最も深刻なダウンタイムの理由を簡単に特定できます。さらに、さまざまなシフト、マシンセル、または個々のマシン間でデータをセグメント化して、問題が発生する可能性のある場所をより詳細に調べることができます。さらに、計画外のダウンタイムと計画中のダウンタイムが発生している場所を確認できます。

ダウンタイムの一般的なカテゴリには、過度のツールの切り替え、過度のジョブの切り替え、オペレーターの不足、および計画外のマシンメンテナンスが含まれます。 MachineMetricsを使用すると、ダウンタイムを正確に把握できるだけでなく、問題がどこにあるかを判断できます。

MachineMetricsのダウンタイムパレートは、製造現場でのダウンタイムの主な理由を視覚化します。

MachineMetricsのダウンタイムパレートは、製造現場でのダウンタイムの主な理由を視覚化します。

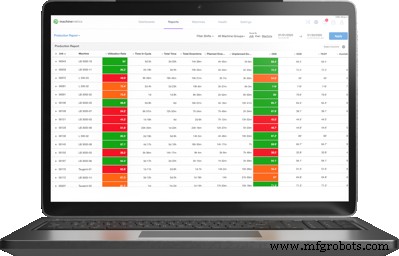

生産レポートを分析して生産の非効率性を特定する

MachineMetricsProductionReportには多くのメトリックがあります。継続的改善マネージャー、製造現場の監督者、およびエンジニアは、生産レポートを分析して、プラントのパフォーマンスをよりよく理解できます。効率の最適化に関しては、レポートに確実に含める必要のある生産効率とジョブ実行時間のメトリックがいくつかあります。

生産効率

完了したジョブの機械生産効率に関連する生産レポートで利用可能なメトリックは次のとおりです。

- 生産効率

- パートタイムの合計

- 実際のパートタイム

- 平均PPH

- 理想的なPPH

- 予想されるPPH

- 予想されるパートタイム

- 理想的なパートタイム

- トータルセットアップ

- 予想されるセットアップ

ジョブの実行時間

完了したジョブのマシン実行時間に関連する本番レポートで利用可能なメトリックは次のとおりです。

- 最初の開始時間

- 最終終了時間

生産レポートには、部品とジョブがどれだけ効率的に完了しているかに関する情報が含まれています。

今日から非効率性の特定を開始

MachineMetricsを使用すると、製造現場のデータがリアルタイムで自動的に収集され、標準化されて、すぐに使用できる(およびカスタムの)レポートと視覚化が伝達されます。現場で何が起こっているかを正確に説明する正確なデータを使用して意思決定者の手に力を戻し、より良い意思決定を行うための可視性をプロビジョニングします。

今日から非効率性の特定と問題の修正を開始してください。今すぐ私たちのチームと一緒にデモを予約して、MachineMetricsがダウンタイムを削減し、容量を増やし、組織に最終的な影響を与える方法について話し合ってください。

本番環境の問題の特定を開始

デモを予約する

産業技術