隠された工場:製造現場で廃棄物と容量を公開する方法

製造の世代ごとに、プロセスの調整、継続的な改善イニシアチブ、リーンやシックスシグマなどのプログラムの形で進歩が見られました。

オペレーター、ラインスーパーバイザー、および上級管理者は、これらの方法論を正常に実装して、効率を改善し、無駄を減らし、品質を高め、コストを削減できます。ただし、ほとんどの企業は、製造現場のパフォーマンスとプロセスの可視性が不足しているため、目に見えない形の廃棄物を排除することに引き続き苦労しています。

リーンプログラムと継続的な改善の考え方により、マネージャーは問題の多くがどこに存在するかをたゆまず発見することができます。しかし、製造現場の隠れた能力を真に活用するには、管理者は隠れた工場を明らかにできる正確な生産データを必要とします。

この記事では多くのことを取り上げています。特定のセクションにジャンプしたい場合は、ここに索引があります:

隠された工場とは何ですか?

隠された工場は、製造プロセスの目に見えない、または隠された部分を指し、品質の問題を引き起こしたり、操作の効率を低下させたりする概念です。

これは何が原因ですか?手元の操作によって異なりますが、通常は、プロセスの特定の部分に関連するコストの測定と計算が難しいためです。

たとえば、作成されたパーツの数を追跡するのは簡単かもしれませんが、サイクルタイムを追跡するのはより難しく、精度が低くなる可能性があります。その結果、見積もりが不十分になり、生産目標が低下し、最終的には目に見えない無駄が生じる可能性があります。

この概念に関するいくつかの歴史...

1970年代に最初に造られた、隠された工場の概念は、当初は品質に焦点を当てていました。製造業者は、オペレーターによる部品の再加工や品質データの報告の欠如に隠れたコストがしばしば見られることに気づきました。このようにして、隠された工場の概念が生まれました。

何年にもわたって、この用語は製造環境内の品質管理以上のものを含むようになりました。 「隠された工場」という用語は、不良作業、壊れたプロセス、顧客サービス、在庫、品質など、すべての生産段階で廃棄物に関連するプロセスで容量が制限されている多くの領域で構成されています。

今日、隠されたファクトリの概念は、スケジュールの損失、可用性の損失、パフォーマンスの損失、および品質の損失といういくつかのカテゴリをカバーする損失に焦点を合わせています。製造業者は、自動化、データ収集、および分析を展開して、運用内のこの「隠れた工場」を明らかにする方法を理解することで、容量、生産性、および効率の向上を実現できます。

隠された工場を公開することが重要なのはなぜですか?

隠された工場を認識することは、すべての損失のかなりの量を占める可能性があるため、製造業者にとって非常に重要です。これらの損失は、商品の生産に使用されていない容量を表しています。

隠れた品質をもたらす廃棄物の例は次のとおりです。

- 複数のバージョンまたは古いバージョンの仕様につながるドキュメント管理の欠如

- データレポートの遅延時間

- 労働力を拘束する手直し

- 誤って計算されたサイクルタイム

- SOPが不足しているため、サイクルタイムが変化し、生産量が少なくなったり、隠れた部品の損傷が発生したりします

- 予防保守の要件が不十分または誤解されているために発生するコスト

組織内の隠れた工場を無視すると、これらの廃棄物が工場のフロアに割り当てられたリソースを消費するため、収益性が失われる可能性があります。また、必要のない可能性のある新しい機器に資本を振り向け、プロセスを改善してビジネスを成長させるために展開できるものから運転資金を奪います。

上記のような例では、全体的にコストが上昇します。ラインスーパーバイザーと上級管理職が容量の何パーセントが拘束されているかわからない場合、彼らは誤ったパフォーマンスの幻想で動作し、その下に隠された工場を認識しない可能性があります。

隠された工場の真のコスト

サイロメンタリティ

手動でデータを入力および管理する製造会社では、組織はサイロ精神を発達させる可能性があります。データは限られており、さまざまな部門やシステム内でロックされているため、コミュニケーションはむらがあり非効率的です。

これにより、チームは不正確または欠落したデータに基づいて意思決定を行う必要があり、予期しない無駄、質の低下、非効率が生じる可能性があります。

フィードバックループ

このサイロ化されたデータのプロセスは、上級管理職に至るまで次のレベルまで繰り返されます。情報とガイダンスはサイロを介して押し戻され、フィードバックループが作成されます。

データの信頼性が低いか不完全であるため、指示が意味をなさず、期待が現実と一致しない可能性があります。問題があると特定された可能性のあるプロセスは無視されるか、気付かれず、プロセスは好循環で繰り返されます。

不明確なコスト

製造管理者は、どの容量がロックされているかを知らないと、無駄と損失の実際のコストを理解できません。隠れた工場は全容量の20〜40%を占める可能性があるため、これらの未知のコストを生産性と効率に変えて、より多くの顧客にサービスを提供し、ビジネスを成長させることはできません。

隠された工場を発見することの利点

隠された工場の現実を理解することには多くの利点があります。容量を解放し、顧客満足度を向上させ、人件費と材料費を削減し、次のような他の多くのメリットを得ることができます。

機器のROIの改善

資本的支出コストは、製造業者にとって最も費用のかかる事業の1つです。容量が隠されている場合、企業は生産を増やすために機器に追加のお金を費やすことを余儀なくされる可能性があります。リーン、シックスシグマ、リーンシックスシグマによってロックが解除され、プロセス全体を変える堅牢なデジタルトランスフォーメーションと組み合わされたとします。その場合、企業は必要な機器がすぐ近くにあることに気付く可能性があり、新しい購入の必要性がなくなり、古いもののROIが向上します。

より幸せな顧客

隠された工場のロックを解除すると、より幸せな顧客になります。メーカーは商品をより速く生産し、リードタイムを短縮し、全体としてより低コストで商品を製造することができます。隠された工場を通じてより大きな容量を解き放つことで、企業はより多くの製品を導入できるようになるため、顧客はより幅広い製品を選択できるようになります。

競争力の強化

ある業界のあるメーカーが操業中に隠れた工場に苦しんでいる場合、他のメーカーもそうするのは良いことです。キャパシティのロックを解除することで、企業はより少ない労力でより多くのことを行うことで競争に飛びつくことができます。これにより、彼らは低コストの生産者になり、混乱に対応してより多くの価値を提供するための敏捷性が高まります。

プロセスの大幅な改善

リーンとシックスシグマは、過去数十年で前例のない価値を提供してきた素晴らしい方法論です。プロセスの改善とコストの削減に役立っています。しかし、これらのイニシアチブの多くは、企業の隠れた工場がまだ下に重なっている状態で実装されました。

参考資料:製造プロセスを改善する5つの無駄のないテクニック

自動化とIIoTファクトリモニタリングプラットフォームを使用したデジタルトランスフォーメーションを通じて組織の総容量を解き放つことで、リーンおよびシックスシグマプログラムをさらに深く掘り下げることができます。リアルタイムで正確なデータを使用するこれらの方法論は、隠れた工場が明らかになったときに、製造における構造とプロセスの向上をもたらします。

非サイロ化データ

サイロ化されたデータ、レポート、および処理は、隠されたファクトリを検出することで排除されます。すぐに使える新しい容量と、マシンデータプラットフォームによって提供される正確なデータにより、管理者はそれに応じてリソースを簡単に割り当てることができます。これにより、正確なKPIを作成し、実際のコストを理解し、部門間のコラボレーションを強化することで、価値を高めることができます。

隠された工場を明らかにする(そして悪用する)方法

データの表面化

隠された工場は、あなたのビジネスが測定される既存の方法を少し超えています。問題は、多くの場合、製造現場のパフォーマンスを理解するためにレビューされた情報が非常に不正確であるということです。不正確なサイクルタイム、不十分に開発された作業標準から、誤った仮定に基づく欠陥のあるパフォーマンスベンチマークまで。

正確な生産データがなければ、管理者は製造現場に隠された廃棄物を見つけることを期待できません。厳密な手動データ収集方法ではある程度ジョブショップを利用できますが、洗練されたメーカーは、生産データを自律的に収集、集約、標準化するソリューションを活用しています。このデータが手元にあれば、正確なベンチマークを設定でき(非常に驚くべきことかもしれません)、隠れた容量の領域や廃棄物発生装置をはるかに簡単に特定できます。

MachineMetricsは、機器のすべてのメーカーとモデルからデータを自律的に収集して標準化し、実用的な洞察と自動化を可能にするマシンデータプラットフォームです。目に見える生産データを使用すると、廃棄物の発生源と、ロックが解除されるのを待っている追加の容量を簡単に見つけることができます。

ロールスループットの利回りを計算する

隠された工場を特定するための優れたツールの1つは、シックスシグマのロールドスループットイールド(RTY)です。これは、すべての製品のイールドを示す計算です。これを知っていると、最悪のプロセスパフォーマンスに焦点を合わせて、継続的な改善のための戦略を開発するのに役立ちます。最初のステップは、ユニットごとの欠陥を特定することです。この計算は、DPU =D/Uの単純な式です。

次に、式は、2.718に等しく、e=2.718-DPUとして表されるeの数学定数を使用して歩留まりを決定します。

最後に、RTYは、すべてのプロセスのすべての歩留まりを乗算したパーセンテージとして計算されます。たとえば、次の歩留まりが0.90、0.91、0.99、0.98、0.97の場合、歩留まりは0.77、つまり77%になります。

廃棄物発生装置

歩留まりがわかれば、特定のプロセスに集中して、最もパフォーマンスの低い人を特定できます。これらは、廃棄物発生のどのカテゴリーが同様のパフォーマーのグループに属するかで分類することができます。廃棄物発生装置の種類は次のとおりです。

- 待機中(遅延)

- プロセスの回避策

- 付加価値のない作業

- プラントレイアウト

- 在庫エラー

- トレーニング

- 不良品

- 過剰処理

- 品質の低下

RTYをマッピングし、それが属する廃棄物発生源を分類することにより、チームは、一度に1つずつ低収量に取り組むのではなく、特定の廃棄物カテゴリプロセスに対処するためにそれらをグループ化できます。機械の監視は、操作で発生している廃棄物の種類を特定するための効果的なソリューションになる可能性があります。

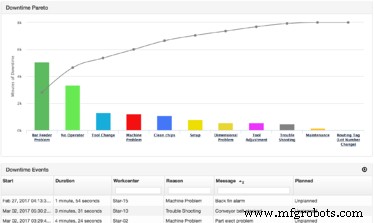

MachineMetricsの直感的なダッシュボードを使用して、データを簡単に収集し、ダウンタイム、品質、無駄についてレポートします。

MachineMetricsの直感的なダッシュボードを使用して、データを簡単に収集し、ダウンタイム、品質、無駄についてレポートします。

容量分析の実行

正確な機械および生産データが収集されると、容量分析を使用して隠れた容量を見つけることができます。簡潔にするために、ここに簡単な要約があります。詳細については、記事「製造能力分析を実行する方法」をお読みください。

ベンチマークデータ:ベンチマークには、既存の容量の決定が含まれます。現在の容量を決定するには、マシンの速度、品質の低下、故障、切り替え、パフォーマンスの低下などのカテゴリごとのダウンタイムをすべて測定する必要があります。

ダウンタイムの分析:製造オペレーションがデータのベンチマークを行い、実際の使用率を理解したら、ダウンタイム分析を実行する必要があります。発生しているダウンタイムの量とダウンタイムがどのカテゴリに該当するかを回答することで、改善の手順がより明確になります。

ロールアウトプロセスの変更:マネージャーは、容量分析のこの時点で実際の変更を推進する正確で検証可能なデータを備えています。これらの変更を使用して、最も重要な容量の制約に対処し、隠れた容量のロックを解除して残業をなくし、設備投資の必要性を減らし、切り替えやその他の動作条件と競合するのではなく、同期して動作するメンテナンスプログラムを磨くことができます。

トランザクションオーバーヘッドの管理

リーンまたはシックスシグマの方法論を利用したことがない、または産業用IoTシステムの設計に基づいてプロセスの改善を開始したことがない企業は、トランザクションのオーバーヘッドが高くなることがほぼ保証されています。

多くの貧弱なプロセスはトランザクション主導型です。つまり、プロセスを前進させるには、記録、計算、および合理化の手順を実行する必要があります。これらの多くは冗長である可能性がありますが、その他は自動化に理想的です。トランザクションのオーバーヘッドを管理することは、隠されたファクトリのロックを解除する要素を特定するために重要です。

隠された工場とデジタルトランスフォーメーション

隠された工場のロックを解除するというコンセプトは、エキサイティングでやりがいのある旅です。それは確かに、無駄と非効率性を減らし続けるにつれて、継続的な改善の考え方に挑戦するものです。

隠されたファクトリーのロックを解除することは、デジタルトランスフォーメーションと並行して行う必要があります。エッジデバイスとIoTセンサーを備えた接続機器によって収集されたデータは、関心のある領域を検索するためのリアルタイムで正確な情報のソースを提供することにより、信じられないほどの価値を提供します。

途中で行われた変更は、デジタルトランスフォーメーションと組み合わせて行うと、リアルタイムですぐに測定できます。管理者は、データにすばやく正確にアクセスできるため、プロセス改善を実装するプロジェクトのフロントエンドにより多くの時間を費やすことができます。

MachineMetricsで隠されたファクトリを見つける

デモを予約するよくある質問

隠された工場に関しては、多くの質問と懸念があります。以下では、最も一般的なもののいくつかについて説明します。

1。隠された工場の影響は何ですか?

ほとんどの組織では、隠された工場はかなりの量の容量を生産から遠ざけています。これにより、企業は不要な機器を購入する必要がなくなり、追加の機器のROIが低下します。品質の問題やパフォーマンスの低いプロセスをそのままにしておくために、現状に固執します。

2。 RTYの使用は隠された工場にどのように影響しますか?

RTYは、すべてのプロセスまたはサブプロセスの歩留まりを考慮し、最初にアクションを実行する必要がある領域を特定するのに役立ちます。

3。隠された工場をどのように特定できますか?

工場が隠されている企業は、多くの場合、データのサイロ化、手動プロセス、コラボレーションの欠如、高品質のフォールアウト、および生産されるユニットあたりの価値の低下を抱えています。

4。隠された工場の費用はいくらですか?

製造会社の能力の約20〜40%が隠されていると推定されています。この制約された容量は、費やされたお金と未達成の利益の点で高いコストです。

5。企業はどのようにして隠された工場の謎を発見しますか?

隠れた工場を引き起こしている要因を明らかにし、それをあなたの会社のために機能させるための最良の道は、デジタルトランスフォーメーションとリーンおよびシックスシグマの方法論の効果的な使用です。しかし、それだけではありません。今日、あなたの隠された工場を発見し、それを機能させることは、さらに大きな報酬をもたらすことができます。

産業技術