製造におけるデータ標準化の重要性

産業用モノのインターネット(IIoT)と第4次産業革命(インダストリー4.0)テクノロジーの台頭によって実現されたデータの力は、議論の余地がありません。製造業の場合、企業がこれらのシステムをデジタル化して運用に組み込むかどうかの問題ではなくなりました。いつの問題です。 。それは生存と競争力の問題でもあります。

データの標準化については、データの収集方法、データを管理するために展開するシステム、実用性を実現するための分析方法など、考慮すべきことがたくさんあります。標準化しないと、さまざまなデータ形式、サイロ化されたデータ収集システム、実用的な洞察の欠如が残ります。

しかし、特に製造業の文脈では、データの標準化とは何ですか?そして、その重要性は、デジタルトランスフォーメーションの旅を始めるメーカーにとってどのように重要なのでしょうか。自動化されたデータ収集と標準化が、リーン生産方式でのIIoTの実装を成功させるための最初の最も重要なステップである理由を学ぶために読んでください。

データ標準化とは何ですか?

データの標準化により、膨大な量の受信情報が標準形式に変換されます。これにより、オペレーター、技術者、ラインスーパーバイザー、中間管理職、経営幹部などのエンドユーザーは、データで明らかにされた洞察を利用できます。

データを効果的に標準化する目的は、異種のデータソースを収集し、それらを1つの共通モデルに自律的に変換するプロセスを自動化することです。このモデルから、人とシステムは分析と実用性のためにデータを消費できます。

製造会社は、さまざまなOEM製の機器を使用するのが一般的です。また、この機器の年代は何年にもわたって変化するのが一般的です。そのため、包括的なシステムで機器を接続することは十分に困難です。しかし、データ標準化プロセスなしで非常に多くの異なるデータソースを処理しようとすると、非常に困難で、時間がかかり、リソースを大量に消費します。

データの標準化により、多くの異なるデータ形式がエッジデバイスを介して共通のモデルに変換されます。エッジデバイス上のデータタグマッピングソフトウェアを使用すると、データは最初に共通モデルにマッピングされ、次にクラウドに送信してさらに分析することができます。

標準化されると、データはデータウェアハウス、クラウド、データレイク、またはその他のデータベースに保存できます。これらの標準化プロセスは、工場や製造現場レベルのユーザーだけでなく、サプライチェーンや運用などの他のビジネス関連部門にも役立ちます。データは、意思決定の重要なコンポーネントとして、他のコンピューターオペレーティングシステム(MESやBIソフトウェアなど)でも使用できます。

データが標準化されているということは、一貫したリアルタイムデータと信頼できる唯一の情報源を使用して、全員が同じページで操作することを意味します。

これは原則として単純に聞こえますが、MachineMetricsのようなソリューションを際立たせるのは、あらゆるマシン資産への迅速な接続であり、機器からのすべての情報を収集、標準化、およびコンテキスト化できることを保証します。さらに、ダッシュボード、通知、ワークフローなどのすぐに使用できる機能を使用すると、数年ではなく数週間で価値を得ることができます。

データを簡単に収集して標準化する

デモを予約する問題は、多くのメーカーがデータの標準化に取り組んでおらず、データを手動で記録して分析しようとしたり、レガシーソリューションを使用してデータを統合モデルにマッピングしようとしたりすることです。

データ標準化のユースケース

標準化されたファクトリデータを活用する場合、ユースケースは無限にあります。重要なのは、この機械データは生産に最も密接に関連するデータであるため、製造現場で最も正確な情報源を表すことです。

このため、チームとシステムの両方がデータに依存して、日常的により良い意思決定を行うことができます。組織全体でマシンデータを使用するというこの概念は、「マシンデータデジタルスレッド」と呼ばれます。

データ標準化のいくつかの使用例を次に示します。

データの視覚化

標準化されたデータを使用して、高度な分析により、生産時点でタブレットとモニターにリアルタイムの状態ステータスを提供できます。オペレーターは、現在の生産、障害、ステータス、およびその他の関連情報をリアルタイムで確認し、直感的なインターフェースを介してそれに基づいて行動することができます。

メンテナンス

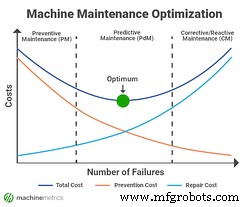

履歴の問題と現在のデータを使用することにより、メンテナンスをカレンダーベースの戦略から条件ベースの戦略に移行できます。これにより、メンテナンスプログラムの最終目標である機器と工具の寿命を延ばしながら、コストを削減できます。デジタルの成熟度が高まるにつれ、運用は予知保全戦略に向けて動き始めることさえあります。

管理

データの標準化を分析し、APIを介して他のビジネスインテリジェンスソフトウェアに接続して、製品の傾向の予測、フィールドの障害の特定、品質の問題の分析などを行うことができます。これらの傾向は、メーカーが企業の成長戦略、プロセスの改善、およびコスト削減についてより鋭い決定を下すのに役立ちます。マシンデータプラットフォームを介してエッジでデータの標準化が行われるため、データをMESやERPなどの他のシステムにプッシュして、本番環境への洞察と意思決定を向上させることができます。

自動化

データに対して行動を起こすことは、データから導き出された重要な洞察がある場合にのみ可能です。すなわち。マシンでダウンタイムが発生した、生産目標が遅れている、不良率が通常より高いなど。さらに、データからの洞察は、そのデータが簡単に消費できる場合にのみ導き出すことができます。簡単に消費できるデータを使用すると、メーカーはそのデータの使用を開始して、より迅速な意思決定を可能にし、最終的には自動化につながります。

たとえば、MachineMetricsを使用すると、マシンでダウンタイムイベントが発生したときに生産マネージャーに即座に通知したり、マシンの状態データをCMMSに送信して作業指示書を生成したり、容量分析、セットアップ分析、およびダウンタイム分析を自動化したりできます。

データの標準化はインダストリー4.0の自然な成果です

インダストリー4.0とIIoTの登場は、企業全体で製造装置を接続することを意味しました。収集されたデータの力は、生産の監視、プロセスの改善、および接続された工場の隠れた容量のロック解除に高い価値があることが証明されています。

また、より機敏で応答性の高いサプライチェーンを推進し、予測と購入、およびその他の多くの用途を改善します。しかし、これらのツールは、高速クリップでのデータ標準化も強制しています。

このIoTデータを使用することを目的としたツールやアプリケーションは、共通モデルに標準化されていない場合、データを取り込んだり使用したりできない可能性があるため、この標準化はインダストリー4.0の自然な成果です。これが、MachineMetricsのようなソリューションが接続された製造環境に不可欠である理由です。

MachineMetricsは、マシンデータ収集のためのプラグアンドプレイソリューションを提供するだけでなく、すべての機器メーカーおよびモデルからのデータを自律的に共通のデータセットに変換できます。このデータは、レポート、ダッシュボード、ワークフローを介してMachineMetricsプラットフォーム内で使用したり、CMMS、QMS、ERP、MESなどの他のシステムに送信したりできます。

最高のソリューションのセットを使用して適切なファクトリスタックを構築する方法を学びます。

自動データ収集と標準化の影響

製造現場で必要とされる面倒なデータ収集の自動化、および標準化、コンテキスト化、分析は、パフォーマンスの向上を推進するために不可欠です。 MachineMetricsのようなマシンデータプラットフォームのキーバリューレバーのいくつかを確認しましょう。

簡単な導入

MachineMetricsをすばやくインストールして、データをキャプチャ、変換、およびコンテキスト化できます。新しい機器やレガシー機器に追加して、データを即座に標準構造に変換し、レポートと分析の一貫性を保つことができます。デジタルおよびアナログ機器で動作するため、標準化された高品質のデータを使用して、デバイスを数分で稼働させることができます。 1日以内に、業務全体の生産を視覚化できます。

アクティビティレベルの標準化のメリット

スピンドル、マシン、シフト、または工場レベルでアクティビティをドリルダウン、監視、および制御する機能により、効率が向上し、スループットが向上します。また、人的介入や人為的ミスも少なくなります。ホワイトボードで手動で追跡したり、HMIにデータを追加したり、Excelスプレッドシートでデータを分析したりする必要はもうありません。製造現場から最上階まで、各マネージャーは、対応する責任に適したレベルでドリルダウンできます。

予測および処方アクション

データの標準化と高度な分析により、メンテナンスに関する洞察を得ることができます。これは、機器がダウンしたときに適切な人に通知する、または機器が最適な時間に保守されることを保証するための使用量ベースの保守プログラムを開発するという形をとることができます。この歴史的に開発された実用的なデータは、他のチームにも適用されます。たとえば、生産の場合は正確なサイクルタイムと標準作業を確立でき、品質の場合は欠陥率を測定するための有用なベンチマークを得ることができます。

前例のない可視性

ハッブル望遠鏡が天文学のゲームチェンジャーであったように、標準化されたデータは製造会社に彼らの製造現場の操作に対する前例のないレベルの可視性を与えます。ユーザーは、これまでにないパフォーマンス、問題、傾向、洞察をすべてリアルタイムで追跡および視覚化できます。

人件費の削減と機器のより効果的な使用

データ分析には、常に高度なスキルセットと多くの従業員が必要でした。データの標準化と実用的な分析の洞察により、企業はデータアナリストのチームをオンボーディングすることなく、ニーズに合わせてカスタムレポートと分析を設計することができます。これにより、リソースが可能な限り効果的に使用されるようになります。たとえば、機械のオペレーターの効果を測定したり、機械の可用性を追跡したりします。

より高い収益性

株主と所有者は、IIoTとデータ標準化を利用していない企業に高い代償を払っています。標準化されたデータを使用すると、容量のロックを解除し、プロセスの改善を促進し、メンテナンスコストを削減できるため、収益性が大幅に向上します。

予防:

- レコードの複製

- 機器とプロセスの不要な停止と開始

- マシンレベルでの安全性の問題

- 誤った警告と警告

- 部品の不足または過剰を作成する

- WIPの誤配信または欠落

- 原材料のオフターゲットスケジューリングまたは予測

今日から始める:データから価値を引き出す

業界は増え続けるデータポイントとデータソースに対応しているため、競争上の大きな利点を持って飛躍することができます。正確でリアルタイムの標準化されたデータはすべて、その場で意思決定を行い、問題を特定するためにすぐに利用できます。すぐに、詳細な分析を実行して、非効率性、隠れた容量、およびプロセスのボトルネックを特定します。

今すぐMachineMetricsのデモを予約して、その方法を確認するか、一部のお客様がMachineDataPlatformでどのように価値を推進しているかを確認してください。

- Morgan Olson:この大手ウォークインバンボディメーカーの継続的改善マネージャーは、資本的支出を60万ドル節約し、廃棄物を50%削減しました。

- Flexco:ベルトファスナー、クリーナー、メンテナンス製品などの主要コンポーネントの生産者は、生産性を16.5%向上させ、プラント全体の使用率を9%向上させました。

- Avalign:OEEディレクターは、MachineMetricsを使用して、容量を増やして(機器を追加せずに)数百万ドルの利益を生み出した方法を共有しています。

本番データを簡単に収集して標準化する

デモを予約する

産業技術