PCBテスト-プロトタイプとPCBアセンブリテストの究極のガイド

PCBテストでは、PCBアプリケーションはますます人気があり多様になっています。現在、製造されたPCB エンジニアは、病院での人間の生活をサポートする回路と同じように、軍用ガジェットで動作する回路に電力を供給するために使用されます。したがって、PCBテストは、ボードが完璧に、設計から期待どおりに機能することを確認するために不可欠になります。さらに、人々の命が明らかに危機に瀕しているため、PCB制作のミスは阻止されるだけでなく、禁止されています。

時々、確立されたエンジニアとしてさえ、あなたは少し失敗して、いくつかの冷たいはんだ接合または他のPCB生産関連の欠陥を開発するかもしれません。現時点では、ボードを広範囲にテストしているコントラクトマニュファクチャラーはほとんどありません。 WellPCBとして 、私たちはPCBテストのニッチで最高の1つであることに誇りを持っています。

それで、あなたはどうやってあなたが少し台無しにした場所を知ることができますか?さらに、PCBテストの高コストを削減しながら、高品質の電子機器を提供するにはどうすればよいでしょうか。これらの古い心配事について詳しく理解するには、ユニット生産のPCBテストとPCBアセンブリに関する包括的なガイドを読むことを検討してください。 。

一言で言えばPCBの欠陥

回避できたはずの11億ドルの間違い

2014年、ゼネラルモーターズは、エンジニアが(明らかに)見落としていた自動車モデルのイグニッションスイッチの1つの回路の欠陥を修復し、補償するために41億米ドル近くを費やしました。さて、もう一度考えてみてください。機能している車と比較した場合、イグニッションキーの大きさはどれくらいですか?

完全に機能する車両システムは、すべての基準でテストされましたが(費用のかかる車両衝突テストでも)、イグニッションボードの回路ミスによって失望しました。また、(一口)PCBから41億ドルの間違いがありました!おそらく、回路全体ではありません。トランジスタの欠陥だけが原因だったのかもしれません。

ゼネラルモーターズのケースは孤立したケースでしたか?いいえ。約1年前、Samsungは53億ドル近くを費やして、SamsungNote7スマートフォンの充電システムの欠陥を取り戻し補償しました。したがって、Samsungだけではありません。 3,300万のマクドナルドのフィットネスバンドがほぼ同時にリコールされました(費用は明らかにされませんでした)。

一般に、修理に数十億ドルの費用がかかるPCB欠陥の話は、現代の電子設計の話のパンとバターになりつつあります。スタートアップは、確立された企業が行うのと同じようにそれらを行います。厳しい真実は、これらの間違いは市場によって許されないということです。では、PCBに欠陥があることをどのようにして知ることができますか?

1.2PCBテストの段階とテストが不十分なPCBの指標

PCBの障害を検出するのが簡単な場合もあります。たとえば、PCBを視覚的に検査すると、茶色の過熱した接合部のような一般的な欠陥に気付くことができます。はんだが多すぎるはんだ接合、濡れが不十分、接合が乱れている不安定なコンポーネント(コールドはんだ接合のこれらの欠陥について詳しく読むことができます)。欠陥を検出するこの方法は、手動目視検査(VMI)として知られています。

VMIの精度を上げるには、虫眼鏡を使用して関節をチェックし、関節に開口部がないことを確認することをお勧めします。この検査は、レンズを使用して関節での光の透過をチェックすることで実行できます。

ただし、PCBの効率に影響を与える可能性のあるPCBの欠陥を目で検出できない場合もあります。このような欠陥のほとんどは、デバイスコンポーネントの有効性をテストすることによってのみ顕著になります。このような拡張評価には、改良された特殊な機器が必要です。また、通貨、電圧、静電容量、抵抗などの厳密な変数評価の下で行われます。これらの変数も、後の章で説明するように、他の特殊な機器の使用を指示する可能性があります。

さまざまなコンポーネントで予想される入力と出力を実際の測定値と比較する。

ボードのいくつかの部品に欠陥があるかどうかを知ることができます。このプロセスは、インサーキットテスト(ICT)として知られています。 ICT自体は、回路でより多くのコンポーネントが使用されると複雑になります。これらの複雑さのために、コンピュータ化された機器は、個々のPCBコンポーネントのテストを容易にするために開発されました。これらのデバイスのほとんどについても、後で説明します。

テストが不十分なPCBの最後の指標は、顧客からの苦情の増加です。現在、主に、すべてのデバイスがユーザーからひどいレビューを集めています。それは非常に典型的です。一部の顧客は、物理的な設計を批判する場合があります。機能やその他のそのようなことを批判する人もいます。ただし、特定の電子機器に関する苦情がその効率やパフォーマンスを超えて続く場合は、PCBの欠陥を示している可能性があります。

このようなPCBの欠陥は、組織にとって最も望ましくなく、検出が最も難しく、最も費用がかかります。それらはめったに発生しません。それらが発生すると、影響を受ける企業に最も大きな影響を及ぼします。

それでは、回路基板で利用可能な2つの一般的なタイプの欠陥を見てみましょう。

1.3:PCB障害の種類

PCB欠陥には、構造的欠陥と電気的欠陥の2つの主要なタイプがあります。一般に、PCBのほとんどすべての欠陥は、2つのカテゴリのいずれかに分類できます。

1.3.1:構造PCB障害

構造PCBの欠陥は、PCBを製造する際のPCBの不適切な構造化に関連するエラーに起因します。これらの障害は、PCBの最も一般的なタイプの欠陥です。次のような欠陥が含まれます:

•開回路:名前が示すように、これらは製造中に見落とされる不完全な回路です。ほとんどのオープンコースははんだ関連であり、はんだ付け中に発生します。多くの場合、はんだが適切に溶けていないことが原因です。これらのエラーは、PCBで発生する可能性が最も高く、発生率は25%です。

•不十分なはんだ:これらの欠陥もはんだに関連しています。ただし、多くの場合、関節の濡れが不十分なために発生します。不十分なはんだ欠陥の発生優先率は18%です

•短絡:短絡は構造と電気的欠陥の両方に分類できますが、短絡は、電気部品の欠陥よりも設計の誤りの結果として発生する優先率が高くなります。障害は、PCB全体の欠陥の約13%の割合で発生します。

•電気部品の欠落:これらのエラーは、短絡の優先率(約12%)に近い優先率で発生します。

•コンポーネントの位置がずれている:コンポーネントの位置がずれている場合は、設計後、組み立ての直前に気付くことがあります。これらの欠陥は、製造中の欠陥の総数の約8%の割合で発生します。

•過剰なはんだ:過剰なはんだは問題になる可能性がありますが、余分なはんだが生産に欠陥を引き起こすことはほとんどありません。余分なはんだは気づきやすく、修正しやすいので、この議論は正しいです。ただし、これらの欠陥が発生する場合があります。これらのエラーは約3パーセントの割合で発生します。

•非電気部品の欠落:これらのエラーはほとんど発生しません。発生率は約2%とわずかです。

1.3.2:電気的欠陥

電気的欠陥は、回路基板の電気部品の不正使用に起因する欠陥の種類です。これらのタイプのエラーは、現代ではめったに発生せず、発生したとしても、設計エラーほど致命的ではありません。

•欠陥のある電気部品: これらの欠陥は、欠陥のあるコンポーネントが回路にはんだ付けされたときに発生します。また、検出と修正も簡単です。これらのエラーの優先発生率は約8%です。

•間違ったコンポーネントの使用: 場合によっては、推奨定格とは異なる定格の抵抗器など、障害のあるコンポーネントが使用されていると、欠陥が発生する可能性があります。それらは約5パーセントの割合で発生します。

•コンポーネントの向きが間違っている: これらの欠陥は、コンポーネントが不適切な露出ではんだ付けされた場合に発生します。それらは約2パーセントの割合で発生します。

1.4章の概要

PCBの包括的なテストは、多くの場合、メーカーが製造する電子機器の品質に関係しています。十分にテストされたPCBは、テストが不十分なPCBが欠陥のある電子機器をもたらすのと同じように、高品質の電子機器の詳細な結果に目を向けます。

いくつかの図からわかるように、PCBの欠陥は常に高価です。新興企業にとって、PCBの失敗は、企業の評判を損なう可能性があります。発展した企業にとって、欠陥は彼らにお金と彼らの評判の一部を犠牲にする可能性があります。 2つの損失はどちらも望ましくありません。

昔は、PCBの設計段階で発生する可能性のあるエラーに多くの重点が置かれていました。ただし、技術の向上により、最近ではPCBの設計が改善されています。 PCBテストは、PCB自体の製造プロセスに重点が置かれています。そのため、より長期間にわたって市場にとどまることに関心のある電子機器製造会社は、PCBのテストにより多くの投資をしなければなりません。

将来的には、PCBのテストに利用できる一般的なテスト方法と産業機器を鋭敏に検討する予定です。

PCBテスト方法

趣味で地元のPCBを開発する場合、PCBを確立するための一貫した戦略は必要ないかもしれません。したがって、テスト戦略も必要ありません。期待する回路の大まかなスケッチができたら、すべてがその場所に収まる可能性があります。

ただし、商用PCB生産とPCBテストは、その実装手順に賭けていません。これは、障害に対する効率と耐性の評価を支援する、定められた戦略に従います。現在、PCBをテストするための約7つのアプローチがあります。 7つのうち、業界で支配的な戦略は3つだけです。これらの上位3つのテストカテゴリには、手動目視検査(VMI)、インサーキットテスト(ICT)、および機能テスト(FT)が含まれます。

2.1PCBテスト — 手動目視検査(MVI)

これがPCBをテストする主要な方法です。それは肉眼でPCBの欠陥を探すことを含みます。 VMIは、PCBを検査するための最も単純で、最も古く、そして今でも最も人気のある方法です。 PCBのシンプルで少量生産に適用できます。

ただし、人間の目(支援なし)が隠れている可能性のある接続の一部に気付かない可能性があるため、大量のPCBや複雑なPCBにはあまり効率的ではありません。また、大量生産品を検査する場合、人間は退屈したり疲れたりする傾向があります。 VMIにはこれら2つの主な欠点があるため、VMIに密接に関連している場合でも、エラーを最小限に抑える方法は他にもあります。このリストのトップはレンズの使用です。

2.3顕微鏡とレンズの使用

支援されていないVMIがすべてが順調であることを示している場合でも、PCBが設計要件を満たしていない可能性があります。レンズや顕微鏡を詳しく見る必要があるのはこのときです。

PCBのはんだ接合部のいくつかの小さな欠陥を検出するのに私たちの目があまり効果的でない場合があります。ただし、レンズを使用すると、ボードを拡大して、ボード上の接続を詳しく調べることができます。

2.4X線の使用

PCBのX線スキャンは、レンズの下でも簡単に見ることができないボードに関する多くの詳細を提供します。接続が隠されているボードを検査する場合、X線は不可欠です。同じボードをさまざまな角度で数回スキャンしてから、画像を元の設計仕様から予想されるリンクと比較する必要があります。

X線を使用する際の唯一の問題は、X線が高価であり、愛好家や小規模生産者には適用できない可能性があることです。

2.5PCBテスト —のこぎりの使用

確かに、ボードをスライスすることは確かに悪い考えです。ただし、PCBが隠れた部分の接続に問題があることを示す場合があります(多くの場合、X線画像を分析した後)。心配事を解決する最も簡単な方法の1つは、のこぎりでボードをスライスし、障害の根本的な接続を検査することです。

そうすることで、内部エラーを観察し、それらを修正して、他のボードの生産性を向上させることができます。

2.6:自動光学検査(AOI)

大量のPCBを製造する場合、VMIは面倒になります。 AOIは、VMIの自動化された改善です。システムはボードのさまざまな部分のスナップショットを取り、その画像を使用してコンプ上の実際のボードの表現を構築し、それを元のデザインと比較します。

AOIはVMIよりも高速で正確です。ただし、単純なプロジェクトの取得と維持には費用がかかります。

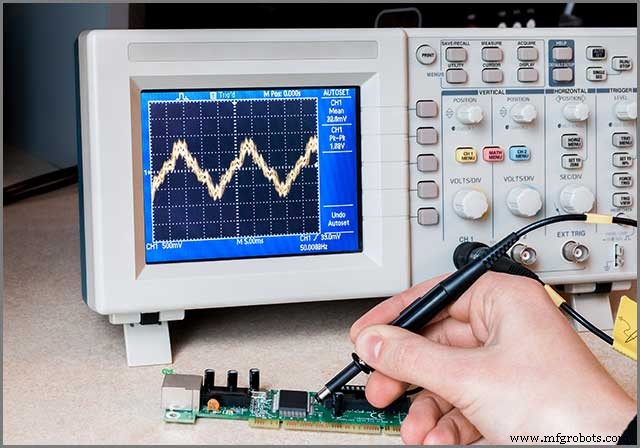

2.7インサーキットテスト(ICT)

インサーキットテストは、PCBの欠陥をテストする最も包括的な方法です。これは、ボードのコンポーネントをテストして、プロトタイプボード全体での効率を確認することを目的としています。通常、テスト対象のPCBは、ユニットとしてのパフォーマンスを評価するために、さまざまなコンポーネントに選択的に接続された釘のベッドにさらされます。

これは最も推奨されるテスト方法ですが、ICTは多くの場合、費用がかかり、面倒で、時間がかかります。したがって、通常、大規模に製造されたPCBをテストするために予約されています。プロトタイプをテストするためのより安価でより経済的な方法を提供する、別の新しいバージョンのICTテストは、「フライングプローブ」方式として知られています。これについては、第3章でツールについて説明するときに詳しく説明します。

2.8PCBテスト —機能テスト

これは常にPCBテストの最終段階です。 PCBが作成されると、機能テストは、テストデバイスにアップロードされた一連のプログラムで構成され、期待どおりに機能するかどうかを確認します。

結論

主に、これらの方法が完璧であるというわけではありません。エラーが発生しにくいだけです。この仮定は、戦略の有効性を向上させるために定期的な検査とレビューが行われているため、有効です。

これらの方法は(大部分)、PCBをテストするために開発されたツールの種類も決定します。次の章では、PCBをテストするために業界で使用されるさまざまなツールに焦点を絞ります。

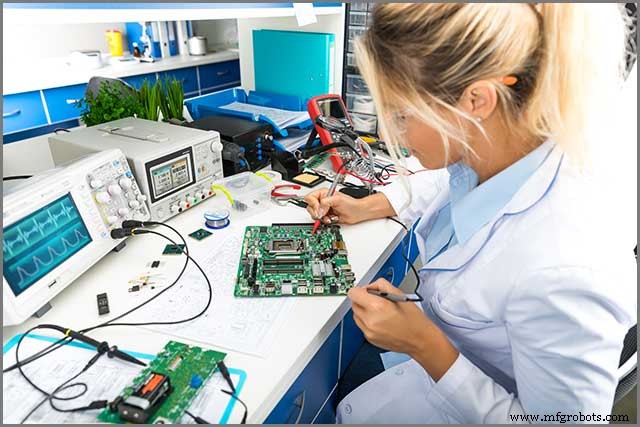

産業用PCB試験装置

前の章では、PCBを手動でチェックすることにより、PCBの障害を見つけるために展開できるいくつかの方法に焦点を当てました。また、同じ目的でレンズやマルチメータなどの他のデバイスを使用する場合もあります。

繰り返しになりますが、専門メーカーとして働く場合、これらの方法は面倒になる可能性があります。毎日、さまざまな仕様の非常に複雑な回路にさらされます。このような状況では、支援されていないVMIに欠陥が生じます。この章では、PCBをテストする際に業界で使用する重要なツールのいくつかを見ていきます。以下はいくつかのデバイスです。

3.1自動光学検査(AOI)

PCBテストの基本的な要件は、PCBが設計に含まれるすべての条件を満たすように製造されていることを確認することです。ただし、冒頭で述べたように、制作中にエラーを見落とすことがあります。 AOIマシンは、PCBをスキャンして、設計の不規則性をチェックするのに役立つマシンです。

AOIマシンは、PCB製造中の手動目視検査(VMI)を支援するために使用されます。それらは、カメラを調整するシステムと、検査対象のPCBを保持するためのプラットフォームで構成されています。次に、カメラが先端から画像スキャンを行うときに、ボードがさまざまな特定の角度から照らされます。画像を使用して、AOIマシンはPCBの抽象的な表現を構築し、それを元のPCB設計の設計仕様と比較できます。

これらのマシンは、手動で実行できるより高速で正確な方法でVMIを実行します。主に、自動光学検査ツールは構造エラーの最小化に重点を置いています。

現在、2Dと3DAOIの両方のマシンが存在します。 2つのタイプのうち、新しい3D AOIマシンは、以前の2Dマシンよりも高速で優れたパフォーマンスを発揮します。 3D AOIマシンは、電力関連の重大なエラーを検出するのに十分な感度も備えています。

AOIマシンの利点

- 他のマシンよりも人気があります

- 構造エラーをより迅速に検出する

- 製造プロセス中に利用して、最終テストに費やされる全体的な時間を最小限に抑えることができます。

AOIマシンのデメリット

- 非表示の接続やBGAの下を調べることはできません

- 非表示のコンポーネントを含むロードされたボードを調べる場合、これらは効果がありません。

3.2PCBテスト —フライングプローブ-試験機

Flying Probe Testingマシン(Flying Prototypeマシンと呼ばれることもあります)は、プロトタイプのパフォーマンスを評価するためのプラットフォームを提供します。これらのマシンは、PCBのインサーキットテストを実行するという点でAOIとは異なります。それらは費用効果が高く、操作が簡単であるため、古いテスト方法よりも好まれます。

フライングプローバーは、搭載されているさまざまなコンポーネントに相互接続されたピンのボードで構成されています。これらのマシンは、プロトタイプの有効性を確認するために、コンポーネントのテストで迅速なインサーキットテストアプローチを実行します。次に、メンバーは、信号に電力を供給するか送信し、入力と出力を設計で期待されるものと評価することによってテストされます。

プローブテストマシンの利点

- 通常のICTテストマシンよりも安価で高速です。

- エンジニアがプロトタイプを作成し、最終リリースの前にプロトタイプに変更を加えることができるため、品質が向上します。

- 従来のICTマシンよりも操作が簡単です。

プローブテストデバイスのデメリット

- 従来のICTマシンのように詳細を重視していません。

3.3インピーダンス制御試験機

ボード上の回路の物理的設計とボードを通過する電流の量は、同じコースの近くを通過するAC回路に影響を与えます。これらの効果と回路を通る抵抗の組み合わせが回路のインピーダンスを形成します。

インピーダンステストは、実行するのが面倒なことがよくあります。インピーダンスを測定するには、導体の長さ、回路間の間隔、導体の幅と高さ、および時間を適切に決定する必要があります。時間領域反射率計(TDR)は、船内のインピーダンスを測定するために使用されます。ただし、通常のTDRは、インピーダンスの自動テストにはあまり役立ちません。したがって、PCBを大規模に製造する場合は、改良されたインピーダンス制御試験機が採用されます。

3.4銅厚さ試験機と穴検査機

銅の厚さ試験機と穴試験機は、合理的に関連する機械です。これらのツールは通常、ドリルで穴を開けた幅またはコンポーネントを相互接続する銅層の厚さのいずれかを測定するために使用されるデスク上のデバイスです。

サンプルの銅厚さテスター

銅厚さ試験機は、銅の厚さを測定します。典型的な厚さテスターは上の画像のように見えます。

穴検査機

穴の検査機は、異なる直径のピンを挿入することによって穴の直径を推定するために使用されます。典型的な穴の検査機は上に示したもののように見えるかもしれません。

3.5PCBテスト —PCB電気テストシステム

すべてのコンポーネントがPCBに溶接されたら、いくつかのインサーキットテストを実行し、統合された機能の効率を確認することが最も重要です。通常、このフェーズは完全なICTの後に行う必要があります。包括的なICTテストがなければ、このタイプのテストは、エラーを特定または解決する方法を必ずしも提供することなく、既存の問題の可能性を示すことしかできません。

一般に、回路基板の効率と信頼性を分析するために開発された他のシステムは、この分類に該当する可能性があります。

3.6章の概要

これまで、PCBをテストする必要性を強調し、PCBをテストするために業界で使用されているいくつかのマシンを示してきました。残りの章では、PCBのアセンブリテストに焦点を当てます。

PCBアセンブリテスト

4.1PCBテスト —はじめに

PCBの組み立てテストは、PCBの部品表(BOM)で指定された電気部品が搭載された後に行われるテストの一種です。 PCBアセンブリテストはICTと密接に関連しています(これについてはすでに説明しました)。

通常、テストは、PCBに接続された複数のコンポーネントにアクセスできる平らな面に固定された釘のベッドで行われます。実施が予定されているテストの種類に応じて、ボードに電力が供給される場合とされない場合があります。

PCBの部品表(BOM)がボードに取り付けられます。 PCBアセンブリのテストは、次の2つのアプローチで行われます。

- オンボードの単一のコンポーネント/モジュールをテストし、電気コンポーネント/モジュールのネットワーク内の他のすべてのコンポーネントとの相関関係を調査します。このテストは、多くの場合、個々のコンポーネントに対して実行され、テスト対象の要素と関心を共有するネットワーク内の他のすべてのコンポーネントに進みます。

- 回路上のいくつかの特定の重要なコンポーネントをサンプリングし、コンポーネントのパフォーマンスの結果と期待される結果を調査することによってテストします。

4.2アセンブリテストのメリット

- 回路基板全体で、短絡や不完全な回路などの電源障害がないかテストされます。このテストでは、プロトタイプに欠陥のあるコンポーネントが存在することも確認されます。

- このタイプのテストには、お客様のデバッグニーズを大幅に最小限に抑えるのに役立つ電源投入テストも含まれます

- PCBで発生する可能性のあるほぼすべての障害を検出できます

- オペレーティングシステムプラットフォームに依存しないPCBテストプラットフォームがあります

- テストは、受け入れられているユニバーサルIPC標準に従います

4.3PCBテスト —アセンブリテストのデメリット

アセンブリテストの主な問題は、単一のプロトタイプPCBのテストに多くの時間と財源がかかることです。場合によっては、単一の複雑なボードを試すのに5〜6週間かかることがあり、そのようなボードをテストするためのコストは非常に高くなる可能性があります。ただし、アセンブリテストは機能的であり、PCBを試す場合は他のどのテスト方法よりも正確です。したがって、高水準の品質と大量生産を必要とする開発ブランドにとって理想的です。

結論

PCBのテストは、すべてのPCB設計者およびエンジニアにとって極めて重要なステップです。このガイド内の図からわかるように、適切なPCBテスト手法とアプローチは、エンジニアが製造する電子機器の品質に直接影響を与える可能性があります。その結果、不十分なテスト手法は企業にとってコストがかかります。

したがって、PCBテストはどの企業でも製造される電子機器の品質に直接影響するため、どの企業の全体的な収益性にも直接関連しているため、1セントの価値があります。唯一の問題は、ほとんどの契約メーカーがPCBのテストを過大請求していることです。

WellPCBとして、私たちはPCBテスト機器の最新の方法を備えており、クライアントのためにPCBをテストするために時間と専門知識を費やしています。 WellPCBの最後のプロセス。ワンストップサービスと高品質な商品をお届けします。あなたが作る必要がある書類を私たちに送って、すぐに見積もりを得ることができます!私たちは何をぐずぐずしているんですか?仕様、要件、回路の問題を再度チェックしてテストするために、10年間のPCB製造があります。したがって、PCBテストと品質については、満足するでしょう。または、先に進んで、PCBを組み立ててテストするための見積もりを提出することもできます。

産業技術