ラップトップ PCB アセンブリ テクニック

ラップトップの繁栄と幅広い用途により、製品の品質と製造効率を向上させることが重要になり、ラップトップの製造プロセスにおける主要な技術と製品の品質管理が最も集中しています。この記事では、PCB 設計、小型部品の組み立て技術、生産ライン設計、および PCB 洗浄に関する重要な技術の分析に基づいて、自動機械組み立ての効率と製品の歩留まり率を高める方法を検討します。製品設計と主要な技術と効果的な品質管理の調整を通じて、自動機器は、ラップトップ業界での自動デバイスのアプリケーションに効果的な品質保証を提供するために、ラップトップ アセンブリ機能の要件を満たすことができます。

PCB 設計

• コンポーネントの選択

現在の市場に出回っているほとんどのラップトップは非常に薄いため、PCB をマイクロコンポーネントで覆う必要があり、それによって組み立ての要求が高くなります。したがって、回路基板を設計する際に適切なコンポーネント パッケージを選択することは重要です。技術、設備、全体設計の要求に基づき、電気的性能や機能が決定された部品に対してSMTパッケージの形状と構造が選択され、回路設計の密度、生産性、およびテスト容易性を決定する役割を果たします。すべてのタイプのコンポーネントには多くのパッケージがあり、それぞれエンジニアが選択できるため、決定する前にコンポーネントの仕様と市場で入手可能なコンポーネントの精度について知っておくことをお勧めします.

• PCB 材料の選択

ラップトップPCBアセンブリの製造に基づいて、FR4 A1レベルの銅コーティングボードが通常選択され、比較的高い機械的特性、優れた熱安定性と耐湿性、優れた機械加工性などの利点があります。 FR4 A1 レベルのプロパティを下の表に示します。

| アイテム | パラメータ |

| 水平衝撃強度 | ≥230KJ/m |

| 浸漬後の絶縁抵抗 | ≥5x108Ω |

| 垂直方向の電界強度 | ≥14.2MV/m |

| 水平ブレークダウン電圧 | ≥40KV |

| 比誘電率 | ≤5.5 |

| 誘電正接 | ≤0.4 |

| 吸湿性 | ≤19mg |

| 燃焼性 | FV0 |

| 密度 | 1.70-1.09g/cm 3 |

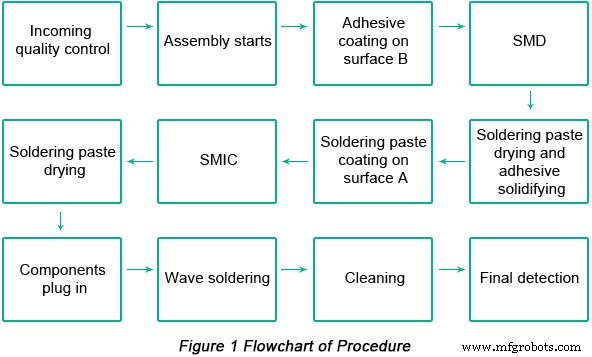

マイクロコンポーネントの組み立て技術

コンポーネントの小型化が進むにつれて、コンポーネントの組み立て技術に対する要求がますます厳しくなっています。組み立てる前に、まずラップトップの PCB 上のコンポーネント レイアウトに従って、組み立て形式を決定する必要があります。ラップトップの PCB の完全性が高いため、マイクロコンポーネントは、通常は多層 PCB である PCB 上のほとんどのコンポーネントを占めています。この研究では、以下に示す手順図を使用して、一種の両面混合アセンブリ手法を適用します。

• 生産ラインの部品組立設備

を。はんだペーストプリンター。 SMT生産ラインのフロントエンドに位置し、はんだペーストまたはSMD接着剤を印刷し、パッドまたはPCBの対応する位置に正しいスキップ印刷を印刷するために適用されます. Windows NT インタラクティブ オペレーティング システムは、便利な操作、高速、高精度、および優れた繰り返し印刷性などの利点を備えています。位置決め精度は±15μmに達します。印刷サイズは 50x50mm から 460x360mm 以内です。

b.自動マウンター。プログラムされた手順に従ってパッケージからコンポーネントを取り出し、PCB 上の対応する位置に取り付けることができる、ロボットの手としての役割を果たします。 SMT生産ラインの実装機能と生産能力は、実装機の機能と速度に依存します。 Windows XP オペレーティング システムは、柔軟性、実用性、信頼性、保守性を備えたマウンタに適用されます。小型チップ(0201)や薄型チップ、QFPの実装に適したMNVCカメラや多数のFEEDERをピックアップ。搭載速度は12500CPH(レーザー)、3400CPH(画像)に達し、細かなスペーシングやSOPが特徴のQFPの連続印刷に適しています。取り付け精度は、50x30mm から 330x250mm の範囲の取り付けサイズで ±0.05mm に達します。

c.リフロー炉。 SMT製造ラインの実装機の後に設置され、加熱環境を提供する役割と、PCBのパッド上にあらかじめ塗布されたスズペーストを溶かす役割を果たします。スズペースト合金をはんだ付けすることにより、SMT部品とPCBパッドを確実に結合するはんだ付け装置と見なすことができます。装置のレール調整範囲は50mm~400mm、温度制御は室温~300℃、温度制御精度±1.5℃、昇温時間30分です。 PCB 伝送手段は Chain+Mesh にあります。

d.ウェーブはんだ付け機。はんだペーストの溶融の影響で連続的に流れる波と、部品が組み付けられた基板のはんだ付け面との接触により、一括はんだ付けを実現します。これは主に、従来のスルーホール プラグイン PCB アセンブリ技術、および表面アセンブリとスルーホール プラグイン コンポーネントを含む混合アセンブリ技術に適用されます。

e.検出装置。拡大鏡、顕微鏡、自動オンライン検査器、インサーキット テスター、X 線検出システム、機能検出器など、PCB のアセンブリ品質とはんだ付け品質を検出する役割を果たします。

f.リワーク機器。はんだごてとリワーク ステーションのツールを使用して、問題のある PCB をリワークする役割を果たします。

g.洗浄装置。プリント基板からの電気的性能に影響を与える障害物や、人体に有害なフラックスなどのはんだ汚染物質を排除する役割を果たします。安定した場所に固定できます。

生産ライン設計

• 生産ラインの電源を入れる

電源は、単相 AC220V (220±10%、50/60Hz)、三相 AC380 (220±10%、50/60Hz) の一般的な要件で安定している必要があります。要件が得られない場合は、安定化電源を構成し、電力をデバイスのエネルギー消費量の 1 倍にする必要があります。マウンターの電源は独立してアースに接続し、3 相 5 線の引き回し方法が一般的です。

• 生産ラインの空気源

エア源の電圧は、デバイスの要件に従って設定する必要があります。工場の力を借りて、オイルフリーの圧縮空気機を単独で構成できます。一般的な要件は、電圧が 1 平方メートルあたり 7kg 以上で、きれいで乾燥した清浄な空気であることです。

• 生産ライン環境

排気ファンは、デバイスの要件に基づいて構成されます。全熱火鉢の場合、通常の要件は、排気ダクトでの最小流量が毎分 500 平方インチであることです。職場は、23°C±3°C の範囲の環境温度、45% から 70% RH の相対湿度で、ほこりや腐食性ガスのない清潔に保つ必要があります。

• 静電気保護要件

作業台、帯電防止テーブル カーペット、リスト ストラップ インターフェイス、およびアース線で構成される、静電セキュリティ作業台を確立する必要があります。テーブル カーペットには 2 つのリスト ストラップ インターフェイスが必要です。1 つはオペレータ用、もう 1 つは技術者と検出器用です。プラスチック製の箱、ゴム、ダンボール、ガラスなどの作業台の上には静電気が発生しやすい障害物を置かないようにし、図面ファイルは静電気防止用のファイルバッグに入れます。静電気に敏感なコンポーネントに直接接触する必要がある作業者は、静電気防止リスト ストラップを着用する必要があります。リスト ストラップと皮膚との間の良好な接触を維持する必要があります。

役立つリソース:

• ラップトップ PCB の EMC を確保するための 3 つの設計上の考慮事項

• PCBA の包括的な紹介

• 一般的なプリント基板アセンブリ プロセス

• PCBCart のフル機能 PCB 製造サービス -複数の付加価値オプション

• PCBCart の高度な PCB アセンブリ サービス - 1 個から開始

産業技術