HDI PCB レイアウト - 注意が必要な特別な側面

HDI PCB レイアウトは、設計プロセス自体の複雑さと相まって多くの要因を考慮すると、簡単ではありません。仕様に合わせてカスタマイズする場合、この難易度は数段階上がります。最善の策は、ビジネス ニーズにぴったりの HDI PCB を製造する適切なメーカーを見つけることです。

とはいえ、カスタマイズの側面を確認できるように、設計に組み込まれる特定の側面も知っておく必要があります。それに基づいて、このカスタム設計を作成する適切なメーカーを選択できます。

開口率

穴の設計で最初に考慮すべきことの 1 つは、開口率です。従来の機械的ドリル プロセスを使用する場合、穴の開口は 0.15 mm 以下で、ボードの厚さと開口の比率は 8:1 である必要があります。特定の状況では 12:1 まで上げることができますが、通常の 8:1 の比率を維持することをお勧めします。

レーザー穴あけでは、ドリル穴の開口は 3 ~ 6 mm である必要がありますが、4 が最も理想的です。また、穴の深さと開口部の比率は 1:1 にする必要があります。

板厚が厚くなるとめっき工程で開口部が小さくなるので注意が必要です。また、電圧が上がると欠陥が目立ちやすくなり、基板の完全な故障につながります。

これらの問題を回避するには、選択した PCB 設計会社がこれらの比率と手法に精通していることを確認してください。そうしないと、廃棄率が高くなり、製造に失敗する可能性さえあります。

HDI PCB スタックアップ タイプ

HDI PCB スタックアップの分類基準は、ブラインド ホールのある層の順序です。人気のあるカテゴリをいくつか見てみましょう。

2.1. 1-HDI

このカテゴリでは、埋め込み穴とブラインド ホールの構造がこの順序になっています。

- 1-2 はブラインド ホール

- 6-5 はブラインド ホール

- 2-5 は埋もれた穴

2.2.スタックされていない 2-HDI

非スタック 2-HDI の構造は次のとおりです。

- 1-2 はスタックされていないブラインド ホールです

- 2-3 はスタックされていないブラインド ホールです

- 8-7 はスタックされていないブラインド ホールです

- 7-6 はスタックされていないブラインド ホールです

- 3-6 は埋もれた穴

2.3.スタック 2-HDI

スタック 2-HDI タイプは次のようになります。

- 1-2 はスタック ブラインド ホール

- 2-3 はスタック ブラインド ホール

- 8-7 はスタック ブラインド ホール

- 7-6 はスタック ブラインド ホール

- 3-6 は埋められた穴です。

2.4.積み重ねて樹脂を充填した 2-HDI

この例では、レイヤーの順序は次のようになります。

- 1-2 はスタック ブラインド ホール

- 2-3 は積み重ねられ、レジンで満たされたブラインド ホールです

- 8-7 はスタック ブラインド ホール

- 7-6 は積み重ねられ、レジンで満たされたブラインド ホールです

- 3-6 は埋められた穴です。

これらの例は、基板からの歩留まりが最大になるように埋め込み穴とブラインド ホールの分布を確保するために、設計者が適切な非対称設計を検討する必要があることを示しています。これらの穴の構造に均一性がない場合、応力が発生し、片面の反りが形成され、最終的に基板の歩留まりが低下する可能性があります。

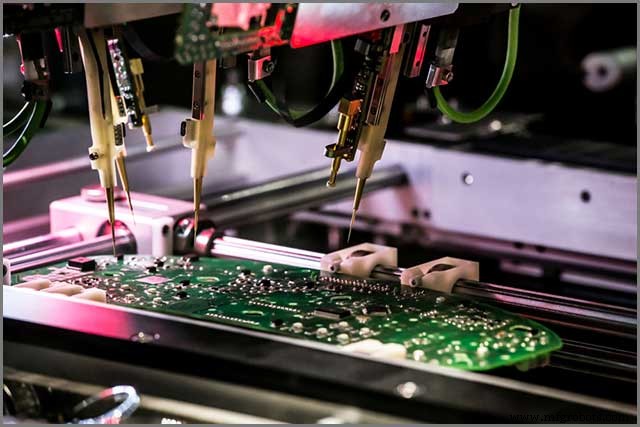

HDI-PCB 設計プロセス フロー

プロセス フローは、あらゆる設計、特に HDI-PCB にとって不可欠です。ボードが安定して歩留まりが良いことを確認するために穴を開ける特定の方法があり、設計の正確なプロセスを認識しているメーカーを見つける必要があります。

プロセス フローと設計に対する全体的な重要性を理解するために、2 種類のスタッキングの例を見てみましょう。

3.1. 1 つのスタッキングを備えた 4 層 HDI

一般に、4 層 HDI のプロセス フローは、通常の PCB のプロセス フローと比較的似ています。両者の唯一の違いは、穴をあける順序にあります。設計者とエンジニアは、2 ~ 3 層の埋め込み穴から始めて、1 ~ 4 層の機械的穴あけ、最後に 1 ~ 2 および 4 ~ 3 の止まり穴を作成する必要があります。

このプロセスに従わない場合、極端な製造上の問題が発生し、スクラップと生産のコストが増加する可能性があります。

3.2. 2 つのスタッキングを備えた 6 層 HDI

この場合、プロセスは 3 ~ 4 層の埋め込み穴の掘削から始まり、その後 2 ~ 5 層、2 ~ 3 および 5 ~ 4 層のブラインド ホール、1 ~ 6 層の穴、最後に 1 の掘削が続きます。 -2 と 6-5 の止まり穴。

このような厳密なプロセス フローにもかかわらず、2 つのスタッキングを備えた 6 層 HDI は、高度な製品を除いて推奨されません。製品の廃棄率が高くなり、対位法エラーの蓄積をなくすことはできません。

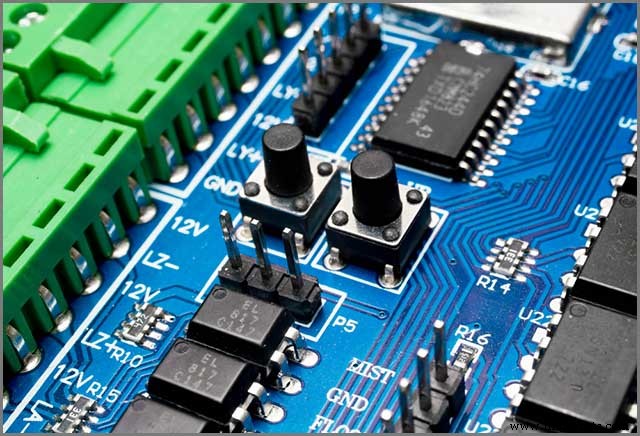

コンポーネントの HDI-PCB レイアウト

HDI-PCB ボードを設計する際に考慮すべきもう 1 つの重要な側面は、コンポーネントのレイアウトです。コンポーネント間の間隔は、ボードのはんだ付け性と保守性に大きな影響を与えます。

理想的には、選択したメーカーは、インストール中の問題を回避するために、次の間隔を遵守する必要があります.

- 他のコンポーネントの通常の SOP と PIN は、それぞれの間に 40 ミリメートル以上の距離が必要です。

- 他のコンポーネントの BGA と PIN は、80 mm 以上離す必要があります。

- 通常のコンポーネントの PIN の間隔は約 20 mm です。

- RF、アナログ、およびデジタル部分はスペース的に分離する必要があります。また、それらが同じ側にあるか異なる側にあるかに関係なく、それらの間に大きな間隔が必要です。

- ハイパワー信号は、他の信号から遠ざける必要があります。

これらは最小仕様であり、メーカーは、はんだ付け、組み立て、および必要に応じて再加工を容易にするために、できるだけ多くのギャップを設けるよう努めるべきです。

ご覧のとおり、レイアウトはボードのデザインと最終的なパフォーマンスに大きく影響します。

追跡

信頼できるメーカーは、最終的な設計が安定していて、ニーズと期待どおりであることを確認するために、追跡においてさまざまな側面を考慮する必要があります.

これらの側面のいくつかは次のとおりです:

- 上層と下層のコンポーネントは十分に分離されている必要があります。オン

- 内層信号間の相互クロストークは最小限に抑える必要があります。

- RF 信号とアナログ エリアについては、各標識の周囲に適切なリフロー パスがあることを確認してください。

- 高インピーダンス レベルの必要な信号を、他の信号よりも最優先で追跡します。

これらの追跡に関する考慮事項に従うことは、短絡、開回路、弱い吸収、および貧弱な設計を悩ませるその他の問題を回避するために必要です。

HDI PCB レイアウト - パッド サイズ

パッドのサイズは、特にサイズと重量において、デザインの結果に大きな影響を与えます。設計目標の 1 つである場合は、電子製品の全体的なサイズを縮小することもできます。

以下は理想的なパッド サイズの一部ですが、特定の要件に基づいてこれらのサイズをカスタマイズすることも可能です。

- パッドのサイズは、ブラインド ビアの場合はドリル サイズより 3 mm 大きく、埋め込みビアとスルー ホールの場合はドリル サイズより 10 mm 大きくする必要があります。

- 高度なオプション。パッド サイズは、ブラインド ビアの場合はドリル サイズより 6 mm 大きく、埋め込みビアとスルー ホールの場合はドリル サイズより 14 mm 大きくする必要があります。

- 標準基板の場合、パッド サイズは、ブラインド ビアの場合はドリル サイズより 8 mm 大きく、埋め込みビアとスルー ホールの場合はドリル サイズより 20 mm 大きくする必要があります。

HDI PCB レイアウト – 材料

PCB には 4 つの層があり、そのすべてが単一の層に熱ラミネートされています。最上層から最下層まで使用される材料には、シルクスクリーン、はんだマスク、銅、および基板が含まれます。これらのうち、基材層はガラス繊維であり、FR4 と呼ばれることが多く、これは耐火性を意味します。この基板層の厚さは、要件とデバイスによって異なります。

上記の 4 つの層のそれぞれに、要件に応じてさまざまなサブカテゴリがあります。

スタンダードなものですが、より安価な素材のボードもご用意しております。しかし、これらのボードは長持ちせず、使用する素材によってはラミネート加工がすぐに失われる傾向があります。これらの安価な材料は、はんだ付けプロセス中に発する臭いによっても識別できます.

お客様の要件に最適な材料を使用するメーカーを見つけるのは、お客様の責任です。

HDI PCB レイアウト – まとめ

この情報が、HDI PCB を設計する際の一般的な考え方に役立つことを願っています。この仕事をしてくれるメーカーを探す予定がある場合は、選択した会社がこれらの側面を深く理解し、ニーズに合った適切なボードを作成する経験とスキルを持っていることを確認してください。

適切なメーカーは、これらのことを暗記しており、これらの特別な考慮事項を入力することを期待していません.

産業技術