PCB の製造性に影響を与える重要な要素

プリント回路基板 (PCB) は、電子製品の必須部品として、電子製品の機能を実装する上で重要な役割を果たします。PCB 設計の性能が電子製品の機能とコストを直接決定するため、PCB 設計の重要性がますます高まっています。優れた PCB 設計は、エレクトロニクス製品を多くの問題から遠ざけ、製品がスムーズに製造され、実用的なアプリケーションのすべての要求を満たすことができるようにすることができます。

PCB 設計に寄与するすべての要素の中で、製造のための設計 (DFM) は、PCB 設計と PCB 製造を結び付け、電子製品のライフサイクル全体で問題を早期に発見し、時間内に解決できるようにするため、間違いなく不可欠な要素です。 PCB 設計段階で電子製品の製造可能性が考慮されるにつれて、PCB 設計の複雑さが増すというのは神話でした。電子製品設計のライフ サイクルに関して言えば、DFM は電子製品をスムーズに自動製造に関与させ、製造プロセス中の人件費を節約するだけでなく、製造生産を効果的に短縮して、最終的な電子製品のタイムリーな完成を保証します。

PCB の製造可能性

製造のための設計は、製造可能性と PCB 設計が組み合わされた現在、高効率の製造、高品質、低コストにつながる重要な要素です。 PCB 製造可能性調査は、PCB 製造と PCB アセンブリ全般に分類できる幅広い範囲を特徴としています。

• PCB 製造

PCB の製造に関する限り、PCB のサイズ、PCB の形状、テクニカル レール、基準マークなどの側面を考慮する必要があります。これらの側面が PCB 設計段階で十分に考慮されない場合、製造された PCB ボードは、追加の処理手段が講じられない限り、自動チップ マウンタで受け入れられない可能性があります。さらに悪いことに、手作業によるはんだ付けを活用した自動製造に関与できない基板もあります。その結果、製造期間が長くなり、人件費も上昇します。

を。 PCB サイズ

各チップマウンタには、各マウンタのパラメータに応じて、それぞれ異なる独自の必要な PCB サイズがあります。たとえば、PCBCart のチップマウンターで受け入れられる PCB の最大サイズは 500mm*450mm ですが、最小 PCB サイズは 30mm*30mm です。これは、30mm*30mm より小さい PCB 基板アセンブリを処理できないという意味ではありません。より小さいサイズが必要な場合は、パネルに頼ることができます。チップマウンターは、人件費の上昇と生産期間の制御不能な状態で手作業の実装しか依存できない場合、サイズが大きすぎたり小さすぎたりする PCB ボードを受け入れません。したがって、PCB 設計段階では、自動実装製造によって設定された PCB サイズの要件を十分に考慮し、有効な範囲内に制御する必要があります。

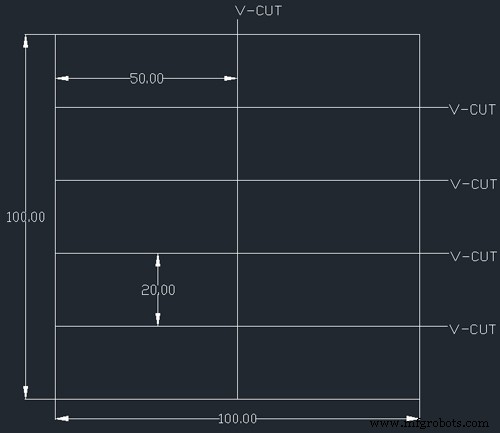

下の画像は、EDA ソフトウェアによって完成された PCB パネル設計ファイルを示しています。 5x2 パネルとして、各正方形ユニットは、サイズが 50mm*20mm の 1 つのボードです。各ユニット間の接続はVカット・Vスコアリング技術により実現。この画像では、正方形全体が 100mm*100mm のパネルの最終サイズを表示しています。上記のパネル サイズ要件に基づいて、パネル サイズが適切な範囲に収まると結論付けることができます。

注:パネル タイプの PCB の注文に関心がある場合は、このガイドを参照して PCB パネルの価格を確認してください。

b.基板形状

PCB のサイズとは別に、すべてのチップ マウンタは、PCB の形状に関しても要件を設定します。通常の PCB 形状は、長さと幅の比率が最適な 4:3 または 5:4 の長方形である必要があります。プリント基板の形状が不規則な場合、実装前に余分な対策が必要となり、コストアップにつながります。それが起こらないようにするには、SMT要件を満たすことができるように、PCB設計段階でPCBを通常の形状に設計する必要があります。とはいえ、実際の状況ではほとんど達成できません。一部の電子製品の形状が不規則でなければならない場合、最終的な PCB の形状を通常の形状にするために、スタンプ ホールとブリッジを使用する必要があります。組み立て後、PCB から余分な部品を取り除くことができ、自動実装の要件とスペースの両方を満たします。

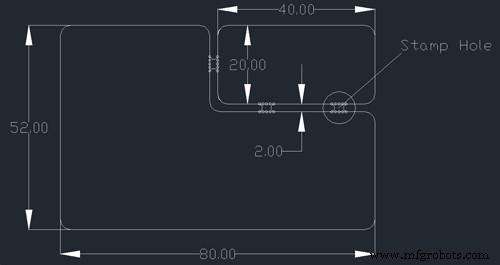

下の画像は、EDA ソフトウェアによって処理エッジが追加された不規則な形状の PCB を示しています。ボード全体のサイズは 80mm*52mm で、正方形の領域は実用的な PCB のサイズです。右上隅の領域のサイズは 40mm*20mm です。これは、スタンプ穴とブリッジに起因する処理エッジです。

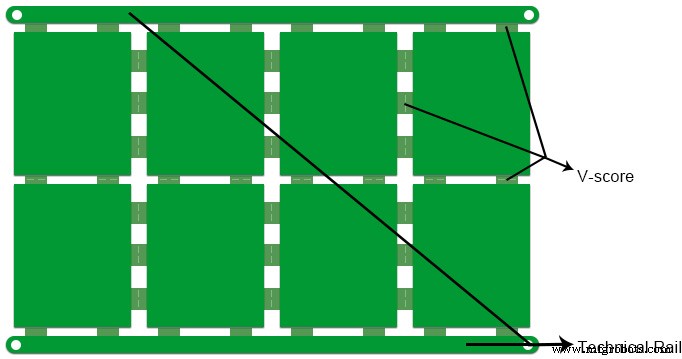

c.テクニカルレール

自動製造の要求を満たすために、テクニカル レールを PCB に配置して PCB を固定する必要があります。

PCB 設計段階では、部品やトレースを残さない 5mm 幅のテクニカル レールを事前に残しておく必要があります。テクニカルレールは基板の短辺に配置するのが一般的ですが、長さと幅の比率が80%を超える場合は短辺を選択できます。補助生産の役割として、組み立て後にテクニカル レールが削除されます。

d.基準マーク

コンポーネントが取り付けられた PCB の場合、各アセンブリ機器がコンポーネントの位置を正確に特定できるようにする共通の基準点として基準マークを追加する必要があります。したがって、フィデューシャル マークは SMT 製造のベンチマークであり、自動製造に必要です。

コンポーネントには 2 つの基準マークが必要ですが、PCB には 3 つの基準マークが必要です。これは、PCB ボードの端に配置し、すべての SMT コンポーネントをカバーする必要があります。基準マークと基板エッジの間の中心距離は、少なくとも 5mm 必要です。両面に SMT コンポーネントを搭載した PCB の場合、両面に基準マークを付ける必要があります。コンポーネントがボード上に基準マークを配置するにはあまりにも密集して配置されている場合、テクニカル レールに配置することができます。

• PCB アセンブリ

PCBA と略される PCB アセンブリは、実際には裸の PCB ボードにコンポーネントをはんだ付けするプロセスです。自動製造の要件を満たすために、PCB アセンブリは、コンポーネント パッケージとコンポーネント レイアウトに関するいくつかの要件を設定します。

を。コンポーネント パッケージ

PCBA 設計プロセス中に、コンポーネント パッケージが適切な規格に適合せず、コンポーネント間の距離が近すぎると、自動実装は実行されません。

コンポーネントに最適なパッケージを得るには、専門の EDA 設計ソフトウェアを使用して、国際的なコンポーネント パッケージ規格と互換性を持たせる必要があります。 PCB 設計プロセスにおいて、鳥瞰図領域が他の領域と重ならないようにすることで、自動 IC マウンタが正確に認識して表面実装を実行できるようになります。

b.コンポーネントのレイアウト

コンポーネント レイアウトは、PCB 設計において重要なタスクです。その性能は、PCB の外観と製造プロセスの複雑さのレベルに直接関連するためです。

コンポーネントのレイアウト プロセス中に、SMD コンポーネントと THD コンポーネントのアセンブリ サイドを決定する必要があります。ここでは、基板の表側を部品 A 側、裏側を部品 B 側とします。コンポーネント レイアウトは、単層シングル パッケージ アセンブリ、二層シングル パッケージ アセンブリ、単層ミックス パッケージ アセンブリ、サイド A ミックス パッケージおよびサイド B シングル パッケージ アセンブリ、およびサイド A THD およびサイド B SMD アセンブリ。組み立てが異なれば、製造プロセスや技術も異なります。したがって、コンポーネント レイアウトに関する限り、最適なコンポーネント レイアウトを選択して、製造を単純かつ容易にし、プロセス全体の製造効率を向上させる必要があります。

さらに、コンポーネントのレイアウト方向、コンポーネント間の間隔、熱放散、およびコンポーネントの高さを考慮する必要があります。

一般的に言えば、コンポーネントの向きは一貫性を保つ必要があります。部品配置は、極性マークのある部品は極性の向きを揃え、極性マークのない部品はX軸またはY軸上に整然と配置するという最短トレース距離の原則に準拠しています。コンポーネントの高さは最大 4mm とし、コンポーネントと PCB の伝送方向は 90 ° を維持する必要があります。

コンポーネントのはんだ付け速度を向上させ、後でチェックするのに便利にするために、コンポーネント間の間隔を一定にする必要があります。コンポーネントは同じネットワーク内で互いに近くにある必要がありますが、電圧降下に応じて異なるネットワーク間で安全な距離を保つ必要があります。シルクスクリーンとパッドを重ねてはいけません。そうしないと、コンポーネントがマウントされません。

PCB の実際の動作温度と電気部品の熱特性により、放熱の問題を考慮する必要があります。必要に応じてファンまたはヒートシンクを使用する一方で、コンポーネントのレイアウトは放熱に重点を置く必要があります。電力部品には適切なヒートシンクを選択し、熱に敏感な部品は熱を発生する部品から離して配置する必要があります。高いコンポーネントは低いコンポーネントの後ろに配置する必要があります。

PCB DFM に関して注目すべき詳細はまだまだあり、実際に経験を積む必要があります。たとえば、高速信号の PCB 設計では、インピーダンスに関する特別な要件が要求されます。これは、実際の製造の前にボード メーカーと話し合い、インピーダンスとレイヤ アップ情報を決定する必要があります。サイズが小さく、トレースが密集している一部の PCB ボードの製造準備については、これらの PCB のスムーズな製造を保証するために、最小トレース幅とビア直径に関する製造能力について PCB メーカーと話し合う必要があります。

PCBCart から無料の DFM/DFA チェックにアクセス

私たちは、お客様にとって時間とコストの重要性を十分に認識してきました。実際の製造前にDFM/DFAチェックを行うことで、お客様の設計ファイルをもとにスムーズに製造できるかどうかを判断することができます。さらに、PCBCart が提供するこのサービスは完全に無料ですが、DFM/DFA チェック サービスは非常に貴重です。なぜなら、私たちが利用するシステムは Valor DFM Check という、正確な製造可能性チェックを高速で実行する自動システムの一種だからです。無料の DFM/DFA チェックの詳細については、お問い合わせください。それだけの価値があります!

新しい PCB 設計を終えたばかりで、PCB ハウスをお探しですか?カスタム PCB 製造サービスを使用すると、どれだけ節約できるかを確認してください。

役立つリソース:

• PCBCart はあらゆる不規則な形状の PCB を製造します - 追加料金はかかりません

• PCBCart は高度な PCB アセンブリ サービスを備えています - 複数の付加価値オプション

• PCBCart のコンポーネント サワー サービス - 偽造品はありません電子部品

• 効率的でスムーズな PCB 製造のためのファイル要件

産業技術