SMT 製造に影響を与える PCB 設計要素

現代の科学技術の発展により、電子部品の小型化が進み、電子製品に SMT 技術とデバイスが大量に適用されています。 SMT製造装置は、全自動、高精度、高速の特性を備えています。自動化の度合いが高まるため、PCB 設計にはより高い要件が課せられます。 PCB 設計は SMT デバイスの要件に対応する必要があります。そうしないと、製造効率と品質に影響が生じたり、コンピューター自動 SMT でさえ完了できない可能性があります。たとえば、MARK が完全に満たされていない場合、マシンは頻繁に故障する可能性があります。 PCB の形状、クランプ エッジ、およびパネルに関する不当な設計は、製造効率に影響を与え、パッドの欠陥や機械の製造さえも完了できません。

SMT とその属性

表面実装技術の略である SMT は、PCB の所定の場所にはんだ付けしてコンポーネントを実装する高度な電子製造技術の一種です。従来の THT (スルー ホール技術) と比較して、SMT の最大の特徴は、大量の自動製造に適した自動製造の度合いが高まっていることです。

SMT生産ラインのご紹介

基本的な統合 SMT 生産ラインには、ローダー、プリンター、チップ マウンター、リフロー オーブン、およびアンローダーが含まれている必要があります。 PCB はローダーから始まり、経路に沿って搬送され、製造が完了した機器を通過します。その後、PCBはリフロー炉で高温はんだ付けされ、印刷、実装、はんだ付けの製造が完了した状態でアンローダーに送られます。このプロセスは、下の図 1 に表示できます。

SMT 製造に影響を与える PCB 設計要素

PCB 設計は、SMT 技術に含まれる重要なリンクであり、SMT 製造の品質を決定する重要な要素です。この記事では、SMT 機器製造の観点から、その品質に影響を与える PCB 設計要素を分析します。 SMT 製造装置の PCB 設計要件には、主に PCB パターン、サイズ、位置決め穴、クランプ エッジ、マーク、パネル ウェイなどがあります。

• PCB パターン

自動SMT生産ラインでは、PCB生産はローダから始まり、印刷、チップ実装、はんだ付けを経て生産が完了します。最後に、完成した基板としてアンローダーから生成されます。このプロセスでは、PCB はデバイスの経路で伝送されます。これには、PCB パターンがデバイス間の経路伝送に準拠している必要があります。

図 2 は、このタイプの PCB が経路伝送に適しているように、経路クランプ エッジが線のように平らな標準的な長方形の PCB を示しています。直角を面取りに設計することもあります。

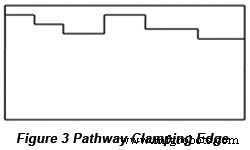

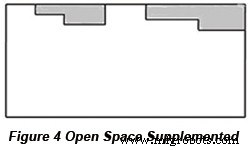

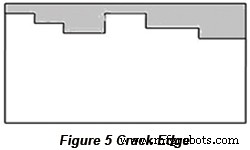

図 3 の PCB 設計では、パスウェイ クランピング エッジが直線ではないため、PCB の位置とデバイス内の伝送の両方が影響を受けます。図 3 の空きスペースは、クランプ エッジを図 4 のように直線にするために追加できます。別の方法は、図 5 に示すように、PCB にクラック エッジを追加することです。

• PCB サイズ

PCB 設計サイズは、プリンタとチップ マウンタの最大および最小サイズ要件に準拠する必要があります。現在、ほとんどのデバイスのサイズは 50mmx50mm から 330mmx250mm (または 410mmx360mm) の範囲です。

PCB の厚さが薄すぎる場合、その設計サイズは大きすぎてはいけません。そうしないと、リフロー温度によって PCB が変形する可能性があります。長さと幅の比率が 3:2 または 4:3 であることが理想的です。

PCB サイズが機器の最小サイズ要件に満たない場合は、パネル化を実行する必要があります。パネルの数は、PCB のサイズと厚さに応じて決定されます。

• PCB 位置決め穴

SMT の位置決め方法は、位置決め穴とエッジ位置決め、およびエッジ位置決めの 2 種類に分けられます。ただし、当社で採用している測位方法はFiducial Markです。

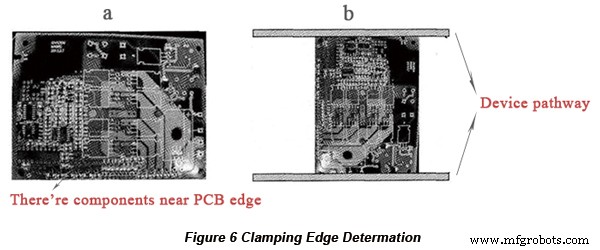

• PCBクランプエッジ

PCB はデバイスの経路上を通過するため、部品をクランプ エッジの方向に沿って配置してはなりません。そうしないと、デバイスによって部品が押され、チップの実装に影響を与えます。たとえば、図 6(a) の PCB では、一部のコンポーネントが PCB の下端近くに配置されているため、上端と下端をクランプ エッジと見なしてはなりません。ただし、2 つの側面エッジの近くにはコンポーネントがないため、図 6(b) に示すように、2 つの短いエッジをクランプ エッジとして使用できます。

• マーク

PCB マークは、PCB 製造エラーを修正するために使用されるすべての全自動デバイスの識別と位置の識別ポイントです。

を。形状:黒丸、正方形、三角形、ひし形、十字、中空円、楕円など。黒丸が最初の選択肢です。

b.サイズ:サイズは 0.5mm から 3mm の範囲である必要があります。直径 1mm の黒丸が第一候補です。

c.表面:その表面は PCB パッドのはんだ付け面と同じで、はんだ付け面が均一で、厚すぎず薄すぎず、優れた反射効果があります。

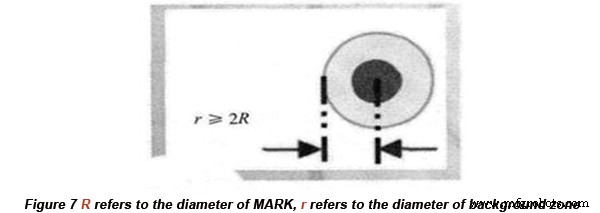

バックグラウンド ゾーンは、マークと他のパッドの周囲に配置する必要があります。図 7 に示すように、シルクスクリーンとソルダー マスクをバックグラウンド ゾーンに含めることはできません。

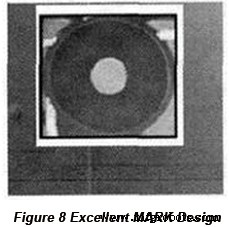

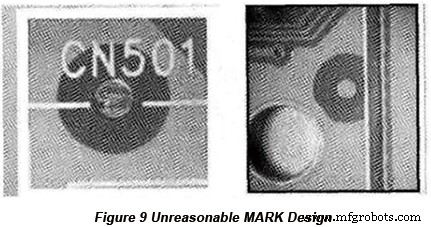

図 8 は優れた MARK 設計方法を示していますが、図 9 は不合理ないくつかの MARK 設計を示しています。

図 9 では、MARK の周囲にシルクスクリーンの文字とシルクスクリーンの線が配置されています。これは、デバイスの MARK の識別に影響を与え、MARK 識別による頻繁なアラームにつながり、製造効率に悪影響を及ぼします。

• パネル方式

製造効率を高めるために、同じ形状または異なる形状の複数の小型 PCB を組み合わせてパネルを形成することができます。両面を持つ一部の PCB では、上面と底面を 1 つのパネルに設計できます。これにより、ステンシルが作成されるため、コストを削減できます。この方法は、上面と下面のシフト時間を短縮するのにも役立ち、製造効率とデバイスの使用率を向上させます。

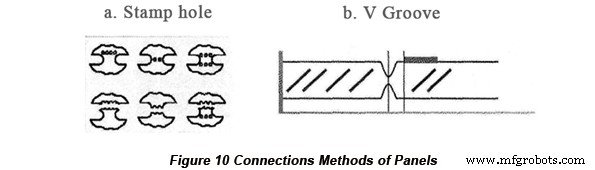

パネルの接続方法には、図 10 に示すスタンプ穴と V 溝が含まれます。

V 溝接続方法の要件の 1 つは、基板の残りの部分 (切断されていない部分) を基板の厚さの 1/4 から 1/3 に等しく維持することです。基板を削りすぎると、リフローの高温でカット溝が崩れ、リフロー炉で焼けて基板が脱落する可能性があります。

PCB 設計は非常に複雑な技術であるため、デバイス要件とコンポーネント レイアウト、パッド設計、および回路設計の両方を考慮する必要があります。優れた PCB 設計は、製品の品質を保証する重要な要素です。この記事は、SMT 製造の観点から PCB 設計が考慮すべきいくつかの問題をもたらします。これらの問題に十分注意すれば、SMT デバイスの全自動 SMT 製造を実行できます。

PCBCart は、ワンストップの PCB 生産サービスを提供します。迅速なプロトタイプ作成、PCB 製作、コンポーネントの調達、回路の組み立てをすべて 1 つの屋根の下で行います。

プロジェクトがプロトタイプ段階であろうと生産段階であろうと、PCBCart は PCB ソリューションを提供します。当社の事業は、低コストの PCB プロトタイプ、カスタム回路基板の製造、スルーホールおよび SMT アセンブリ サービスをカバーしています。お客様の PCB プロジェクトを当社にお任せいただくと、合理的な方法で高品質の回路基板を作成することができます。カスタム PCB の製造と組み立ての見積もりは、こちらからお気軽にリクエストしてください:

役立つリソース

• SMT PCB の設計要件パート 1:いくつかの通常のコンポーネントのボンディング パッド設計

• SMT PCB の設計要件パート 2:パッド トレース接続、スルーホール、テスト ポイント、はんだの設定マスクとシルクスクリーン

• SMT PCB の設計要件パート 3:コンポーネント レイアウト設計

• SMT PCB の設計要件パート 4:マーク

• PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

• PCBCart の高度な PCB アセンブリ サービス - 1 個から開始

産業技術