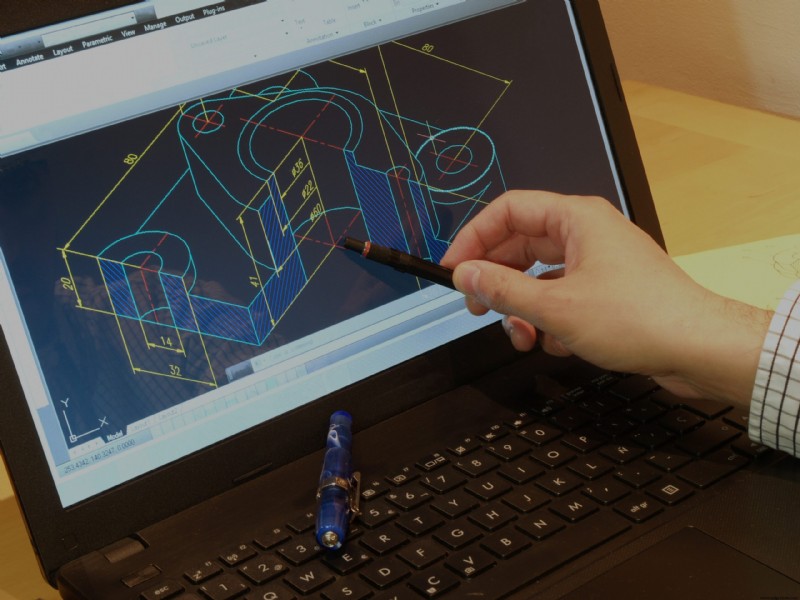

クリーンで機能的な射出成形設計の 3 つの主要コンポーネント

射出成形は、公差が良好な同一のプラスチック部品を大量生産するための一般的な製造プロセスです。このプロセスでは、熱可塑性フレークまたはペレットが溶解され、金型に射出されます。熱可塑性材料が冷えて固まると、エジェクター ピンが金型から完成品を取り出します。携帯電話の充電器から自動車部品、レゴ® ブロックに至るまで、人々が毎日使用する消費者向け製品の多くは射出成形されています。

金型が製造されると、エンジニアは非常に低いユニット単価で複雑な部品を一貫して再現する手段を手に入れます。そのため、金型製作プロセスを完成させることが重要です。ここでは、射出成形部品の設計を最適化するための速習コースと、製品設計者向けのヒントとコツを紹介します。

射出成形金型設計の 3 つのヒントとベスト プラクティス

射出成形部品は複雑な形状を特徴とし、製品設計者にかなりの設計柔軟性を提供します。唯一の注意点は、製品チームが射出成形の特定の要件に合わせて部品を設計する必要があることです。

部品が製造された後に設計を調整することは非常に困難です。そのため、製品設計者は、金型設計に関する問題のリスクを減らし、最良の結果を達成し、コストを削減するために、射出成形用にプラスチック部品を完全に設計する必要があります。クリーンで機能的なパーツを設計するには、次の 3 つの射出成形設計のベスト プラクティスから始めます。

1.一貫した肉厚を維持

射出成形部品設計の第一のルールは、金型の厚さを管理することです。壁が不均一な場合、熱可塑性材料が冷却するときに成形品が反ったり、ヒケが発生したりする可能性があります。推奨される肉厚は、使用するプラスチックによって異なります。たとえば、ポリウレタン (PUR) の推奨肉厚は 0.080 インチから 0.750 インチですが、ポリスチレン (PS) の推奨肉厚は 0.035 インチから 0.150 インチです。経験則として、金型の壁の厚さを 1.2mm から 3mm に保つことをお勧めします。

パーツが異なる厚さを含むように設計されている場合、製品設計者はそれらの間の移行をできるだけスムーズにする必要があります。これにより、溶融樹脂が金型キャビティ内で均一に流れるようになります。厚さの違いの 3 倍の長さの面取りまたはフィレットがうまくいくはずです。

射出成形金型設計の厚い部分は、反り、沈み、およびその他の欠陥を引き起こす可能性がありますが、複雑な形状では必要になる場合があります。製品設計者は、これらのセクションをくり抜くことによって壁の厚さの制限を守りながら、より厚いセクションを金型に含めることができます。パーツにリブを含めることで、中空部分が強化され、剛性が得られます。

リブの厚さは使用する熱可塑性樹脂によって異なりますが、リブは常に主な肉厚の 3 分の 2 未満にする必要があります。リブが厚すぎると、外面にヒケが発生します。

2.設計上重要ではないアンダーカットを排除

アンダーカットは、射出成形部品が構造的な損傷なしに金型からきれいに取り出されないようにする機能です。アンダーカットは、穴、空洞、または位置合わせが金型のパーティング ラインに対して垂直でない領域など、さまざまな形で発生する可能性があります。製品デザイナーの最善の策は、アンダーカットを完全に回避することです。それらは常に、射出成形金型の設計を必要以上に高価で複雑にし、労働集約的なものにしています。

それでも、アンダーカットを処理するための設計上のトリックがいくつかあります。アンダーカットを修正する最も簡単な方法は、アンダーカットと交差するように金型のパーティング ラインを移動することです。ただし、このヒントは、金型の外側にアンダーカットがある設計にのみ適用されます。

バンプオフ、またはストリッピング アンダーカットは、フィーチャと材料が柔軟で、突出時に金型上で膨張および変形する場合に使用できます。バンプオフは金型のサポート構造から遠く離し、リード角を 30 ~ 45 度にする必要があります。

アンダーカットを回避するために金型を再設計できない場合は、最後の手段として、サイド アクションまたはリフターを使用してアンダーカットを修正できます。サイド アクション コアは、金型の開閉に合わせて金型の内外にスライドする垂直インサートです。これらのメカニズムは、コストと複雑さを大幅に押し上げます。これらのソリューションを使用しても、設計者はアンダーカットを完全に回避し、プロトタイピング中にアンダーカットを排除する必要があります.

3.下書き、下書き、下書き

抜き勾配は、射出成形部品を金型からきれいに突き出すことを容易にする設計上の考慮事項です。これは設計上重要ではないように思えるかもしれませんが、機能的な射出成形部品を製造するには、ドラフトが重要です。ドラフトは、リリース時に部品が損傷するのを防ぎ、生産コストを削減し、生産スケジュールを加速し、均一な表面仕上げを確保し、その他の多くの利点を提供します。抜き勾配がなければ、製品チームは高価な金型を損傷し、大量の不合格品を生産する危険があります。

下書きは、設計プロセスの早い段階で考慮する必要があります。ドラフト角度は、肉厚、肉厚、材料、適用される収縮率、テクスチャ、突出し要件など、成形品に関連するさまざまな要因によって異なります。できるだけ多くの抜き勾配を適用するのが最善です。製品設計者は、必要に応じて前述の要素を調整しながら、キャビティの深さ 1 インチあたり 1 度の抜き勾配を最初に含める必要があります。

ドラフトがパーツのパフォーマンスに悪影響を及ぼす可能性があるように見えても、ドラフトがないよりはドラフトがある方が常に優れています。通常、部品は最小 0.25 度の抜き勾配で設計できますが、可能な最小の抜き勾配は、部品の固有の形状と材料によって異なります。

設計の専門家からサポートを受ける

この短いリストは、射出成形部品の主要な設計上の考慮事項の表面をなぞっただけです。製品チームは、パーティング ライン、ゲート設計、ゲート位置などの要因も考慮する必要があります。費用対効果、生産時間、および効率のために部品設計を最適化する最善の方法は、設計プロセス全体にわたって重要なアドバイスを提供できる製造の専門家と提携することです。

Fast Radius の設計およびエンジニアリングの専門家は、一般的な金型設計の問題点を解決したり、現在の設計を再最適化したり、まったく新しいものを作成したりするのに役立ちます。開発サイクルを最大 90% 短縮し、あらゆる製品の市場投入までの時間を短縮できます。新しいことを可能にしましょう — 今すぐお問い合わせください。

射出成形に関するすべての詳細については、Fast Radius リソース センターの関連ブログ記事を参照してください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術

- コントロールユニットとは:コンポーネントとその設計

- ポンプおよびバルブコンポーネントにおける熱可塑性プラスチックの設計上の利点

- 危機における良好なコミュニケーションの重要な要素

- クリーンエアフィルターはクリーンディーゼルエンジンの鍵です

- 製造のための設計:重要性と主要な原則

- 板金エンクロージャの設計:主要なエンクロージャ設計のヒント

- 資産管理フレームワークの5つの主要コンポーネント

- 完璧なプロトタイプと設計は完璧な回路基板に等しい

- 無線周波数回路と電磁両立性のための PCB 設計

- PCBA の最適なパフォーマンスのための QFN コンポーネントのステンシル設計要件

- ウェブ処理における張力制御 – 主要コンポーネント