プロセス アナライザー システムのトレーニングで経験した 5 つの最も一般的な啓示:50 年の振り返り

プロセス分析システムのトレーニングで経験した 5 つの最も一般的な啓示

Tony Waters、サンプリング システム エキスパート、インストラクター

プロセス アナライザーのサンプリング システムは、プラント内で最も困難なシステムの 1 つです。設計が難しいだけでなく、正確に操作することも困難です。ここで小さな調整を 1 つ行うと、別の場所で大きな調整を行わなければならなくなる可能性があります。プロセス・アナライザー・サンプリング・システム (PASS) トレーニング・コースで、スウェージロックが非常に多くの良い質問と熱心な研修生を受け取るのも不思議ではありません。私が教えてきた過去50年間、生徒たちが多くのひらめきを経験しているのを見てきました。これまでのプロセス アナライザー システムの研修生の「なるほど」と感じた瞬間の上位 5 つを以下に示します。

「時間の遅れが予想よりも長い場合が多い」

ほとんどの訓練生は、分析計装システムの時間遅延に対処することの重要性を考慮しておらず、一部の分析装置の測定値が受信されるのがいかに遅いかに驚かされることがよくあります。業界標準の応答時間は、サンプルの採取から測定値の取得まで約 1 分です。この短い時間枠は、プロセス条件のほぼリアルタイムの読み取りを提供するため、すぐに調整を行い、無駄な製品を最小限に抑えることができます.

ただし、場合によっては、アナライザーがプロセス タップからわずか数フィート離れた場所に取り付けられている場合でも、読み取り値を取得するのに時間がかかることがあります。これらの遅延は、サンプリング システムの設計者の期待を超えると問題になります。時間遅延に関する不正確な見積もりや誤った仮定は、不適切なプロセス制御につながる可能性があります。

時間遅延を短縮する唯一の方法は、システム設計を調整することです。プロセス アナライザー システムのトレーニング コースでは、典型的なサンプリング システムの時間遅延を計算する実践的な演習を行います。この演習では、最初の設計に 5 時間以上の大幅な遅延が発生しました。しかし、いくつかの迅速なシステム変更を行った後、その遅延を業界標準の 1 分間にまで短縮しました。研修生はこのプロセスに驚き、自分の施設に戻って実装します。

「私のサンプルはプロセス条件を代表していない可能性があります」

時間遅延は、サンプル読み取りの「代表性」に影響を与えるため、修正が非常に重要な問題です。言い換えれば、分析装置の測定値を取得した時点で、サンプルがプロセス ライン内の液体をどの程度代表しているかを反映しています。たとえば、5 時間以上の遅延があるプロセス分析システム。負の読み取り値が発生した場合、システム オペレータは品質の問題を修正し、問題が解決されたと信じます。ただし、オペレーターは読み取りが 5 時間以上遅れたことに気付いていない可能性があります。その間、多くの不良品がシステムを通過し、すでに顧客に出荷されている可能性があります.

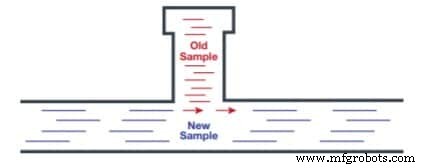

適切なサンプルを取得して時間遅延を制限した場合でも、サンプリング システムの設計により、代表的でなくなる場合があります。たとえば、プロセス アナライザー システムのデッドレッグまたはデッド スペースは、新しいサンプルに流れ込む可能性のある古いサンプルをトラップし、リアルタイムのプロセス条件に当てはまらない混合サンプルを作成する可能性があります。

サンプリング システム自体からの漏れではなく、周囲の空気からシステム内に漏れることで、サンプルが汚染されることもあります。たとえば、100 psia で 100 パーセントの窒素を含むシステムに酸素が漏れる可能性があります。これは、システム外の酸素分圧がシステム内の酸素分圧よりも大きいためです。この種の漏れは、サンプリング システムの分圧を上げて、意図しない周囲空気の汚染を回避することで解決できます。

「コアレッサーにもっと注意を払う必要がある」

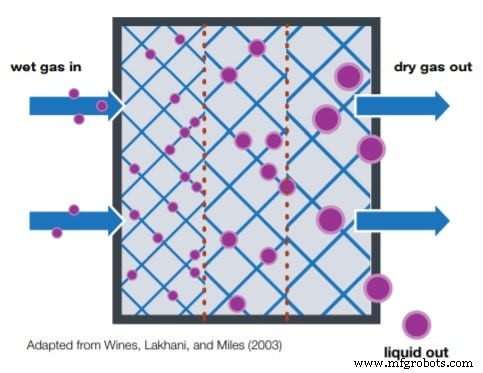

サンプル コンディショニング トレーニングでは、ほとんどの参加者が、コアレッサーは気体サンプルから液体を分離して除去するために使用されるデバイスであると考えています。これは部分的に真実ですが、この考えはエアロゾルの形で懸濁された液体に対してのみ正確です.エアロゾルは、サイクロンや重力分離器などの加速装置が液滴を分離できないため、多くのガス サンプルに存在します。サンプリング システムに取り付けられたコアレッサーにより、小さな液滴が集まり、結合して大きな液滴になり、重力によってより簡単に分離できます。

研修生は、2 つの条件が通常、コアレッサーを無効にすることを知って驚いています。まず、自由液体 (つまり、エアロゾルではない液体) は、液体の液滴が非常に大きいため、ほとんど分離せずにコアレッサーを通過します。第 2 に、コアレッサーを通過する流量が高すぎると、微細なエアロゾル液滴がコアレッサー エレメントを通過して押し出され、流路から除去されません。どちらのシナリオでも、エアロゾルの飛沫が分析装置に到達する可能性が高くなり、測定値の信頼性が低下し、コアレッサーが役に立たなくなります。

「液体の気化には問題がある」

多くの研修生は、液体サンプルを気化するのは簡単だと考えていますが、多くのことがうまくいかない可能性があります。目標は、液体の圧力を急速に下げることによって、液体を瞬時に蒸気状態に変換することです。ただし、サンプル全体を蒸気にフラッシュする代わりに、気化と蒸発の組み合わせによって、意図せずに分画されたサンプルを作成する可能性があります。サンプルが分別されると、分析には適さなくなります。

このようなシナリオでは、軽いガス分子が最初に蒸発し、下流の分析装置に移動しますが、重い分子は液相に残ります。その結果、分析装置に到達するサンプルは、プロセス ラインから採取された製品を正確に表すものではなくなります。気化中に何が起こるかを理解し、分析システムで気化を管理する方法を学ぶことで、将来このようなことが起こらないようにすることができます。

「結露は大変ですが、直すのは簡単です」

結露は、おそらく気体サンプルで発生する最も一般的な問題です。訓練生は、気体が冷めるのがいかに速いか (そして液体が冷めるのがいかに遅いか) を知って驚いています。しかし、いつ結露が発生するか、結露を防ぐにはどのくらいの温度が必要かを簡単に予測できることも知って喜んでいます。

フィールドステーションでガスサンプルの圧力を下げるシステムを考えてみましょう。このシステムは、可能な限りタップの近くに配置する必要があります。ほとんどすべての気体は、圧力が低下するときに熱を失うことに注意してください (ジュール トムソン効果として知られる現象)。圧力降下が非常に小さい場合は、結露を心配することなく単純な減圧レギュレーターを使用できる可能性があります。ただし、ガス圧が大幅に低下すると、大幅な熱損失により結露が発生します。これは、ガスが露点温度に近い場合に発生する可能性がさらに高くなります。

プロセス アナライザーのサンプリング システムの設計は、一生にわたる発見の旅です。理解しなければならない新しいことが常にあります。サンプリング システムでの 50 年の経験を経て、私はまだ自分自身を学んでいます。トレーニングは、スキルを向上させ、まだ学ばなければならないことを発見するための鍵です。現場に出ているときでさえ、プロセス アナライザー システムの測定値がより正確で信頼できるものになるかもしれないというひらめきを経験する可能性があります。

著者について

Tony Waters は、Swagelok の業界エキスパート兼コンサルタントです。プロセス アナライザーとそのサンプリング システムに関する 50 年以上の経験を持つ彼は、アナライザー メーカー、エンド ユーザー、およびシステム インテグレーターのエンジニアリングおよびマーケティングの役割に携わってきました。彼は、プロセス産業に特化した分析サービスを提供するために 3 つの会社を設立し、製油所や化学プラントにおけるプロセス分析器のアプリケーションの専門家です。

産業技術