チューブの複雑なシステムを実現するための 3 つの T

チューブの複雑なシステムを実現するための 3 つの T

Andrew Hitchcock、アソシエイト プロダクト マネージャー、Swagelok、Rob Nyhuis、トレーニング マネージャー、Swagelok Eastern Australia |ニュージーランド

次のシナリオを考えてみましょう:あなたは施設で新しい流体システムを製造するように依頼され、その仕事を完了する 2 つの方法を知っています。 1 つの方法は、サイトで利用可能なさまざまなパイプ継手を使用することです。構築は簡単ですが、必要なすべての接続のために非常に時間がかかることも認識しています。また、ねじ接続の数が原因で漏れが発生しやすく、作業に使用するエルボーのために流路が妨げられます。さらに、これらのシステムは、将来的に保守するのが困難になる可能性があることを知っています。

これらすべてを認識した上で、代わりに別のアプローチを採用し、チューブを使用して接続の数を減らし、システムのメンテナンスを容易にすることにしました。ただし、取り付けには小径のチューブを複数回使用する必要があります。キャッチ?すべての人が単純な 90 度の屈曲をしているわけではありません。

チューブの曲げ加工は、試行錯誤が避けられない芸術と見なされることがよくあります。しかし実際には、高品質のチューブの設置を達成するために、広範な知識や複雑な計算は必要ありません。実際、適切な知識と技術があれば、正確な曲げを実現できます。その結果、少ないコンポーネントでより迅速な取り付けが可能になり、リーク ポイントが少なくなり、流路が改善され、コンポーネントの寿命が延びます。

質の高いチューブの設置を達成するには、ツール、技術、トレーニングの 3 つの T が必要です。

ツーリング:基本から始める

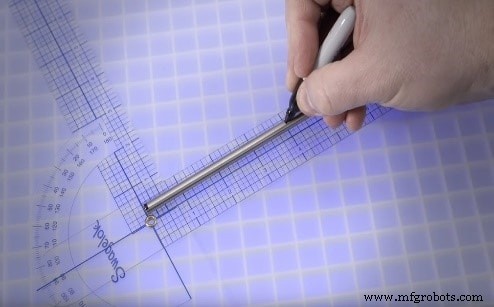

上記のシナリオと同様に、チューブの設置には計画が必要であり、正確な仕様に合わせてチューブを曲げる必要があります。完璧な曲げを実現するには、適切なツールを使用することから始まります。

ハンド チューブ ベンダーには多くのオプションが用意されていますが、最終的には、作業を正しく行う可能性を高めるように設計されたハンド チューブ ベンダーを選択する必要があります。とはいえ、ツールは、曲げ加工中のよじれや変形の可能性を減らすのに役立つはずです。

次の機能を備えたハンド チューブ ベンダーを使用することをお勧めします:

- クレビス ハンドルの設計:90° を超える曲げに対して強化されたてこの力を提供し、ベンダー内のチューブの再配置を回避します

- 最小限の曲げマーク:チューブをフィッティングに完全に挿入できるようにし、漏れの可能性を最小限に抑えます

- ロール ダイ:従来のスライド ブロック設計と比較して、曲げ力とチューブの楕円率を低減

- チューブ ラッチ:チューブを固定し、曲げ加工中に所定の位置に保持します

- 複数の角度マーク:さまざまな角度に曲げる際の潜在的なミスを最小限に抑えます

適切に曲げられたチューブにより、システムの漏れが確実に防止され、作業に適したツールを使用すると、このプロセスが大幅に容易になります。信頼性を最大限に確保するために、チューブの準備プロセス中にチューブが損傷する可能性を減らすように設計されたチューブ切断装置を使用することをお勧めします。

テクニック:精度を達成し、プレッシャーを軽減する

ことわざにあるように、悪いチューブ作業は良いチューブ作業と同じくらい際立っています。チューブを正確に曲げることを学ぶと、見栄えの良い結果が得られるだけでなく、複数の半径の曲げが多すぎることによって生じる乱流を軽減することで、システムのパフォーマンスを向上させることができます。乱流はシステムに不要な振動をもたらし、システムの機能寿命を縮める可能性もあります。

ストレート以外の場所で継手に挿入されたチューブは、サイド ロードと呼ばれるものを発揮し、チューブの破損の主な原因の 1 つである応力破壊を引き起こします。これらのミスは、修正のためのダウンタイム、修理のための追加の人件費および材料費を必要とし、従業員の安全を危険にさらします。

チューブを正確に曲げることで、システム内の流れを改善し、チューブの寿命を延ばすことができます。ハンド チューブ ベンダーを使用する場合、品質は、正確な測定と正確な曲げという 2 つの重要なルールに従うことの問題です。

正確に測定する

正確に測定する

曲げる前に、チューブに印を付ける必要があります。最初にチューブの端に基準マークを付けて、レイアウトの測定を開始する場所を示し、チューブをベンダーのどこに合わせる必要があるかを示すマークを付けることが重要です。このマークは常に、チューブの周囲 360° に完全に付けてください。

正確に曲げる

90°以下の曲がりの場合:

チューブをベンダーに適切に配置した後、ロール サポートの「0」がベンダー ダイの目的の角度マークに達するまで、短いハンドルをゆっくりと押し下げます。

曲げが完了したら、チューブのラッチを外し、ベンダーの溝から慎重に取り外します。シール面に悪影響を与える可能性があるため、取り外しの際にチューブに傷を付けたり傷つけたりしないようにしてください。

90°を超える曲げの場合:

ロールサポートの「0」がベンダーダイスの 90° マークに達したら、クレビスから短いハンドルを反時計回り (約 4 回転) に回して緩めます。

次に、長いハンドルに対して短いハンドルが垂直位置より少し上になるまで、短いハンドルを振り上げます。短いハンドルを締め直します。これで、曲がりの残りの部分で継続的に直角のてこ作用が得られます。ロールサポートの「0」がベンダーダイの目的の角度マークに達するまで曲げを続けます。

チューブの曲げ加工を開始する前に、チューブ ライン ルーティングの計画を開始する必要があります。これは、複雑なシステムに対して大きな ROI をもたらす可能性があるものです。ダイアグラムを使用して曲がり角をレイアウトし、将来的に設置する必要がある可能性があるものとともに、どのような障害があるかを考えることが重要です。目標は、フィッティングを可能な限りアクセスしやすくし、論理的な設計に重点を置いて、システムを将来のメンテナンスを容易にすることです。

トレーニング:継続的にテクニックを向上させる

最新の工具の進化は、チューブの曲げ加工がいかに精密になったかを示しています。アプリケーション固有の課題により、ある程度の予測不可能性が避けられない場合がありますが、認定トレーニング セッションは、確実な設置を保証し、毎回完璧な曲げを達成する可能性を高めるのに役立ちます。

あなたのチームは、正しい曲げ角度を達成し、曲げ欠陥を特定することで利益を得ることができますか?当社の Swagelok 認定トレーナーは、最も複雑な流体ライン アセンブリの設計、設置、保守方法に関するベスト プラクティスについて、お客様のチームが一歩先を行くお手伝いをします。

産業技術