表面仕上げチャートを使用する理由

金属表面仕上げ特性のリファレンス ツール

金属表面仕上げチャートは、Metal Cutting が品質保証プロセスの一環として社内で使用する参照資料です。 (当社の品質対策の詳細については、当社の Web サイトの品質への取り組みページをご覧ください。)

通常、これらのチャートは、次のような標準的な表面仕上げの測定に関するガイドラインを提供します:

- 使用されるさまざまなパラメータ

- さまざまな処理方法による典型的な粗さ

- マイクロインチ (µin) などの単位からミクロン (またはマイクロメートル、µm) への変換

標準的な表面仕上げとは?

表面仕上げ 一般に、表面のテクスチャの尺度として説明されます。表面パターンのレイ (または方向)、粗さ、うねりによって特徴付けられます。 標準表面仕上げ さまざまな製造方法を使用して達成される機械加工仕上げに関して頻繁に使用される特性を含めます。

Web で「表面仕上げチャート」を検索すると、具体的に何が見つかりますか?また、金属部品の標準的な表面仕上げとどのように関連していますか?詳しく見てみましょう。

Ra およびその他の表面仕上げ単位

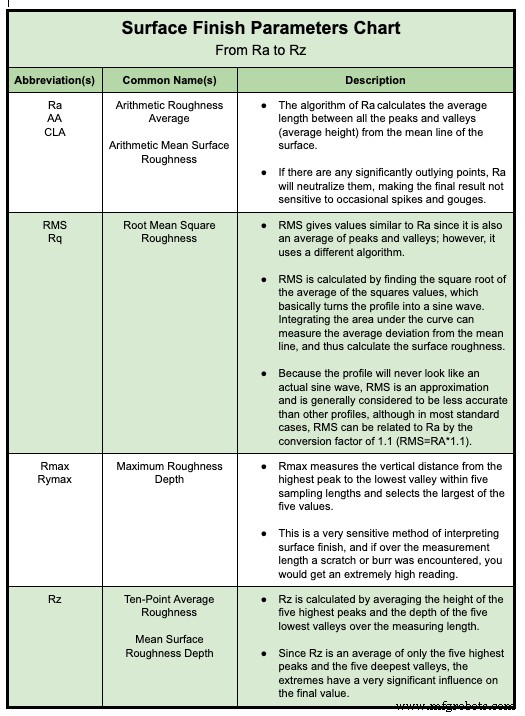

あるタイプの金属表面仕上げチャートには、表面仕上げパラメータが記載されている場合があります — つまり、さまざまな測定単位と、表面仕上げを表すために使用される算術計算です。このような表面仕上げチャートには、次のパラメータを含めることができます:

- 最も一般的に使用されるパラメータは、平均粗さ (Ra) です。 .これは、表面の平均線からすべての山と谷の間の平均の長さ (または平均の高さ) を計算したものです。大幅に外れているポイントを無力化するため、Ra は時折のスパイクやガウジに敏感ではありません。

- 二乗平均粗さ (RMS) は Ra に似ていますが、一般に近似値であると考えられているため、Ra ほど正確ではありません。 RMS は、値の二乗平均の平方根を求めるアルゴリズムを使用して計算されます。基本的に、RMS は表面プロファイルを正弦波に変え、平均線からの曲線の平均偏差を測定します。

- 最大粗さ深さ (Rmax) サンプリング長さ内の最高峰から最低谷までの垂直距離を測定し、測定値の最大値を選択します。表面仕上げを推定する非常に感度の高い方法として、Rmax はより高い測定値につながるバリや傷の影響を受けやすく、表面全体に比べて表面が粗いことを示します。

- 平均粗さ (Rz) 最も高い 5 つの山の高さと、最も低い 5 つの谷の深さを平均して計算されます。極端な部分のみを調べるため、Rz は高くなる傾向にある値を生成し、平均的な表面仕上げを正確に反映していない可能性があります。

金属切削では、通常、Ra をテストしますが、これはほとんどのお客様が求めるものです。おおよその換算係数は RMS =Ra x 1.11 であるため、Ra と RMS は同じ意味で使用されることがありますが、 、Raを使用することをお勧めします。より正確であると考えられており、業界で広く受け入れられています。

表面粗さチャート

別のタイプの金属表面仕上げチャートには、表面粗さ値の平均範囲が表示される場合があります これは、さまざまな種類の製造プロセスを使用して実現できます。表面仕上げは、製造に使用される機械加工プロセスによって大きく異なる可能性があるため、知っておくと役立ちます。

完成した金属部品に特定の表面を持たせることがアプリケーションの成功にとって重要な場合、さまざまな切断方法を決定することは重要なステップです。さらに、特定の表面仕上げを実現するには、複数のプロセスを使用する必要がある場合があります。

各金属切削プロセスには独自の特徴があります (機械工が「証跡」と呼ぶもの)。これらは、プロセスに応じて、ある程度変更することができ、一定の制限があります。

たとえば、機械加工面の滑らかさに限界がある場合は、研磨を使用して非常に滑らかな面を実現できます。または、研磨を使用してシャープなエッジや光沢のある仕上げを作成することもできます.

研磨切削、EDM、または表面研削、ならびにフライス加工、旋削、ラッピング、または研磨など、さまざまな金属切削方法の標準的な表面仕上げを比較する表面粗さチャートを探すことができます。表面仕上げの測定では、数値が小さいほど、表面が滑らか (または粗さ) が少ないことに注意してください。

表面粗さ単位の変換

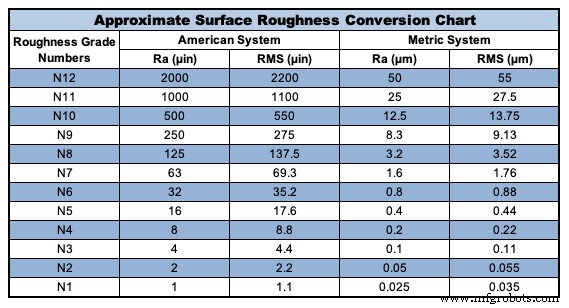

別のタイプの金属表面仕上げチャートは、特定の表面粗さグレードの異なる単位間の変換を示す場合があります。たとえば、ここに示すチャートは、標準測定システムとメートル法測定システム (つまり、マイクロインチとミクロン/マイクロメートル) の両方で、Ra と RMS の間の変換を示しています。

表面粗さの変換は概算であることに注意してください。これは、Ra と RMS が異なるものを測定し、正弦波プロファイルでのみ変換可能であるためです。または、現実世界の設定ではめったにない、表面全体でピークと谷が完全に同じである場合にのみ変換できます。

表面仕上げを視覚的に比較するためのツール

標準的な表面仕上げを示すチャートを Web で検索している人は、実際には、特定の表面 (たとえば、粗さ 63 µin Ra の表面) がどのように見えるべきかを示す写真を探している可能性があります。

ここで、もう 1 つの便利な参照ツールの出番です:表面仕上げコンパレーター 、表面粗さコンパレータ プレートとも呼ばれます .

表面仕上げコンパレーターは、各部品を機械的にテストしてその Ra を実際に測定する代わりに使用できる検査ツールです。機械的試験には通常、次の 2 つの方法のいずれかが含まれます。

- 部品の表面に沿ってプローブを移動させて読み取る接触面粗さプロフィロメータ — 部品の表面を引っ掻いたり、その他の方法で変更したりすることができます

- 干渉計やその他の光学 3D 計測を利用して部品の表面に触れることなく測定する非接触、非破壊ツール

ただし、これらの機械ツールの代わりに、検査対象の部品と比較して 63 µin (または 32 µin、16 µin、8 µin など) の Ra がどのように見えるかを示すコンパレータ プレートを見ることができます。

表面仕上げコンパレーターを使用すると、表面プロファイルを物理的に測定するのではなく、パーツを見ることで、パーツが仕様に適合しているかどうかを迅速かつ簡単に判断できます。

さまざまな種類のコンパレータ

金属切削プロセスごとに平均表面仕上げの範囲が異なるように、プロセスごとに比較プレートも異なります。

これは、たとえば、EDM で切断された部品のエンド カットの表面に小さな「ピット」が現れるのに対し、研磨法では、エンド カットの表面に非常に細かい、わずかに弧を描いたような線ができるためです。まったく同じ Ra 値でも、使用する切断プロセスによって大きく異なる場合があります。

したがって、比較プレートを確認して正しいプロセスを確認することが重要です。

コンパレーターの制限

さらに、Ra が 2 µin または 1 µin など、はるかに低い (より滑らかな) 表面仕上げ要件になる場合、コンパレータ プレートは役に立ちません。高倍率でない限り、Ra の 2 µin と 1 µin (またはそれ以下) の違いはすぐにはわからないからです。

特定のアプリケーションに重要な範囲がある場合 (たとえば、各部品の Ra が 10 µin Ra から 25 µin Ra の間でなければならないなど)、コンパレータ プレートも最適なオプションではない可能性があります。このような場合、パーツの表面仕上げが指定範囲内であることを確認するために、パーツを機械的にテストする必要がある場合があります。

厳密な表面仕上げ基準

ここMetal Cuttingで最も頻繁に扱う表面仕上げは、小型で精密な金属部品のエンドカットと、チューブやロッドの直径に沿ったボディ表面です。

パーツのどこかに傷、へこみ、または引っかき傷がある場合、パーツの総表面仕上げ測定値に含まれない場合があることを覚えておくことが重要です。ただし、この種の表面仕上げの欠陥を最小限に抑えるよう細心の注意を払っており、表面仕上げが製品にとって重要である限り、必要に応じて欠陥を検査できます。

エンド カットの典型的な結果

当社のアブレッシブ カット方法では、使用するホイールに応じて、32 または 63 µin Ra またはそれ以上のエンド カットが控えめに生成されます。 (数字が小さいほど、表面が滑らかであることを覚えておいてください。つまり、「またはより良い」は「またはより低い」という意味です。) 控えめに言って、異なる金属の種類が達成できることにおいて重要な役割を果たすため、高い Ra 値から始めます。

ラップ加工された部品では、当社が達成するエンド カットの表面は、通常 16 µin Ra またはそれ以上です。そして、最高の結果は、部品を機械的に研磨して 1 µin Ra の滑らかなエンド カット、またはそれ以上に滑らかにしたときに得られます。

体表面の典型的な結果

顧客の要求が原材料の「引き抜かれたまま」の表面と異なる場合、金属切削は材料を研削して、部品の直径の表面 (または部品の本体) に望ましい結果をもたらすことができます。通常、粉砕により 8 ~ 16 µin Ra を達成しますが、特定の状況下では 2 ~ 4 µin Ra が可能です。

タンブルでバリ取りを行うと、8 µin Ra 以上のさらに滑らかな表面を生成する研磨作用が得られるという追加の利点があります。そこから、機械研磨技術を使用して、本体の表面仕上げを 1 µin Ra 未満にすることができます。

より粗い表面が必要な場合は、サンドブラストまたは研磨を使用して、100 µin Ra を超える可能性のある非常に粗い表面を意図的に開発できます。

(当社が小型金属部品の Ra 表面仕上げ要件をどのように満たしているかについて詳しくお読みください。)

金属表面仕上げのニーズを満たす方法

さまざまな種類の金属表面仕上げチャートからわかるように、さまざまな表面仕上げオプションと表面粗さのさまざまな見方があります。

幸いなことに、金属切削プロセスの選択と使用できるさまざまな仕上げ技術により、適切なパートナーは、表面仕上げの要件とその他の重要な寸法のニーズを満たす金属部品を製造できます。

詳細については、土壇場での表面仕上げの問題を回避する方法のビデオをご覧ください。

産業技術