ホースシュー

背景

蹄鉄は、硬い表面や粗い表面での摩耗から馬のひづめを保護します。また、馬の歩行を改善し、そのコンフォメーション(馬の立ち方)を支援し、干渉の問題(ひづめや脚が互いに衝突する場合)を制御するように設計されています。たとえば、ウィングインと呼ばれる状態(蹄の飛行がストライドの内側にある場合)の場合、四角いつま先の靴で修正できます。

馬蹄形はU字型の金属板で、通常は鋼でできていますが、アルミニウムも使用されています。アルミ製の靴はスチールよりも高価です。プラスチックでコーティングされた金属製の靴、さらにはすべてプラスチック製の蹄鉄もあります。ツーピースシューズは、取り外し可能なプラスチックインサート付きのスチール製です。プレジャーライディングに使用される万能のスチール靴は、木製の樽に入っていたため、樽靴として知られています。蹄は非常に密度が高く、神経がないため、靴は釘で取り付けることができます。馬に靴を履くための費用は、靴の種類と素材に応じて、80ドルから280ドルの範囲です。

馬の品種とその機能に応じて、他に約15種類の蹄鉄があります。一部の品種は、前部のひづめと後部のひづめに異なる靴を使用しています。一部の靴には牽引装置が付いているため、馬は地面をよりよくつかむことができます。サラブレッド競走馬は、前面にアルミニウム製のレーシングプレートと呼ばれるものを使用しています。後足には、耐摩耗性と耐摩耗性を向上させるために鋼が埋め込まれたコーキングまたはコーキングと呼ばれるアルミニウム製の靴が使用されています。いくつかのアルミ製の靴は、健康な野生の馬のひづめに似せるために、より四角になっています。

スタンダードブレッドの競走馬は、半円形のセクションまたはスエージと呼ばれる溝のあるセクションで設計された軽量のスチールシューズを前面に使用しています。これら2つの組み合わせが使用されることもあります。背面にはスチールを使用しています。馬がトロッターであろうとペースメーカーであろうと、異なる靴が使用されます。狩猟やジャンプに使用される馬は、樽に似ていますが少し幅の広い靴を使用します。ショーの前に靴にねじ込まれるスタッド(クリートなど)と呼ばれる牽引装置が使用されることがあります。ドラフト馬は、他のほとんどの品種よりもはるかに重くて大きいため、より厚い靴を使用します。特別な歩き方をするサドルブレッドは、つま先の重さの靴を使用します。これは、前部の幅が1インチ(2.54 cm)で、他の場所の幅が0.5インチ(1.3 cm)です。

歴史

自動車が発明されるまで、馬は米国の主要な輸送手段でした。馬の個体数は、1910年から1960年にかけて、車に置き換えられたため減少しました。しかし、1960年代初頭には、レクリエーションの手段として競馬や乗馬が普及するにつれて、人口が増加しました。過去10年ほどの間、馬の個体数は比較的安定しています。他の形式のギャンブルの置き換えによる競馬の減少は、プレジャーライディングや乗馬ショーの人気の高まりによって相殺されました。

馬蹄形の鍛造と取り付けのプロセスは、中世の重要な技術となり、冶金学の発展に大きな役割を果たしました。鍛冶屋(鉄はブラックメタルと呼ばれていました)は、蹄鉄工(鉄のラテン語である鉄に由来する蹄鉄工)を介して、日常生活で使用される鉄のオブジェクトのほとんどを作りました。 または馬蹄形は、最も頻繁な職業でした。蹄鉄工の設備は、かまどまたは鍛造、アンビル(鋼または鉄の重いブロック)、トング、およびハンマーで構成されています。最初に、馬のひづめの靴底と縁が掃除され、ラスプとナイフで形作られます。馬蹄形は、蹄に合うようにハンマーで形作るのに十分柔らかくなるまで鍛造で加熱され、水中で急冷することによって冷却され、釘で蹄に取り付けられます。

機械が鍛冶屋の仕事を引き継ぎ、馬が農業や輸送での使用から姿を消したため、蹄鉄工の必要性は減少しました。馬蹄形の設計の改善により、蹄鉄工が必要とする鍛造作業の量も削減されました。

原材料

最も人気のあるタイプの馬蹄形には、A-36と呼ばれる低炭素の軟鋼が使用されています。鋼は、製造する靴の種類に応じて、直径0.5〜0.7インチ(1.27〜1.8 cm)の範囲の丸棒の形で提供されます。次に、これらのバーは、靴のタイプに応じて、さまざまな長さにカットされます。

デザイン

蹄鉄は馬の品種に応じて設計されており、サイズ、形状、厚さが異なります。ほとんどが大量生産されているため、これらの設計は標準であり、必要な寸法と形状に一致する2つの部分からなるダイを使用して作成されます。新しいダイは、摩耗した場合にのみ必要です。いくつかの例では、カスタムデザインの靴はまだいくつかの会社で手作業で作られています。蹄鉄工の中には、足の不自由な馬や病気の馬のためにカスタムメイドの蹄鉄を作るものもあります。これは通常、Uではなく心臓のような形をしています。

製造プロセス

最も古い金属成形方法の1つである鍛造は、蹄鉄に使用される主要なプロセスです。このプロセスは、ハンマー、プレス、またはローラーで金属を変形させることによって金属を成形します。スミス鍛造は、加熱された金属をハンマーで叩いて部品を作ることで構成されています。これは、鍛冶屋(蹄鉄工)が蹄鉄で行うおなじみの鍛造プロセスです。ハンマー鍛造は、同じもののより大きく、より機械で製造されたバージョンです。

切断と曲げ

- 1バーは、せん断刃を使用して靴の種類に応じた長さにカットされます。切断装置は、フットペダルによって機械的または手動で操作されます。切断後、バーは誘導炉またはガス焚き鍛造で約2,300°F(1,260°C)の温度に加熱されます。軟化した金属は、カスタム設計された機器を使用して、靴の形をした鋼のブロックに巻き付けられます。別のタイプの曲げ装置は、靴の形をしたプランジャーを使用して、バーを希望の形に押し込みます。

鍛造

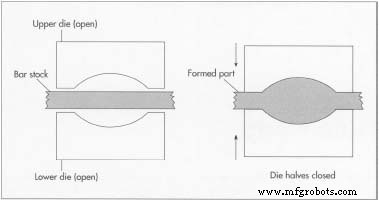

- 2鍛造プロセスの中で最も一般的なドロップ鍛造は、ほとんどの蹄鉄に使用されています。バーを曲げた後、電動ハンマーで必要な寸法のダイに押し込みます。ダイの半分はハンマーに取り付けられ、残りの半分はアンビルに取り付けられます。カム機構は、ラムのストロークの長さ、またはダイがどれだけ接近するかを決定します。

仕上げ操作

- 3靴を曲げたら、釘穴を開けるためにパンチプレスに移します。通常、靴ごとに8つの穴が開けられます。パンチツールは、靴の種類ごとにカスタム設計されています。次に、トリムプレスを使用して余分な材料を取り除くか、フラッシュします。この時点で、靴はまだ熱く、約1,900-2,000°F(1038-1093°C)です。トリミング後、45〜60分間空冷します。

パッケージング

- 4冷却後、蹄鉄は25ポンドまたは50ポンドの箱に手作業で梱包されます。 50ポンド(23 kg)の箱には、通常80個の靴を収納できます。一部のメーカーは、1箱あたり15または30ペアをパッケージ化しています。

品質管理

原材料は、指定された化学仕様を満たしている必要があります。これは、出荷前に原材料サプライヤーによるテストによって検証されます。錆びないように、丸棒は防水シートの下に保管されています。鍛造中、オペレーターは常に金型に摩耗やその他の欠陥がないか目視で確認します。靴の寸法公差(幅と厚さ)は1/16インチ以内でなければなりません。釘穴が正しい位置にあるかどうかを確認する必要があります。穴に亀裂がないか監視されます。  オープンダイ鍛造は、馬蹄形を製造する最も一般的な方法です。穴が抜ける原因になります。トリミング作業中、プレスはバリの原因となる可能性のある亀裂がないか監視されます。

オープンダイ鍛造は、馬蹄形を製造する最も一般的な方法です。穴が抜ける原因になります。トリミング作業中、プレスはバリの原因となる可能性のある亀裂がないか監視されます。

副産物/廃棄物

靴から切り取られたフラッシュまたは余分な材料は収集され、再溶解および再圧延のためにスクラップヤードに送り返されます。欠陥のある蹄鉄も再処理され、再利用されます。

未来

スチールシューズは、長期的に最も人気のある靴であり続けることが期待されています。したがって、鍛造プレスはより自動化されており、使用する力の量と時期をプログラムで制御できるようになっていますが、基本的な製造プロセスはそれほど変わりません。ホースシューのデザインは、特定の市場に合わせて変更され続けます。

米国の特定の地域では減少が見られますが、馬の個体数は今後数年間は比較的安定していると予想されます。たとえば、ニュージャージーのような州では、不動産の価格が非常に高くなり、馬を飼うのに十分な土地を購入する余裕がなくなっています。ミシガン州では、1984年から1997年にかけて、馬の人口がほぼ20%減少しました。これは、農地が開発され、ギャンブラーの好みとしてカジノが競馬場に取って代わったためです。

製造プロセス