豆乳

背景

豆乳は、粉砕した大豆を圧搾して製造した高タンパクで鉄分が豊富な乳白色の液体です。クリーミーな白い豆乳は牛乳に似ていますが、実際には多くの点で乳製品とは異なります。たんぱく質と鉄分が多いだけでなく、コレステロールを含まず、低脂肪、低ナトリウムです。ただし、カルシウムは低く、成長期の子供に与える場合はカルシウムで強化する必要があります。牛乳にアレルギーのある方や、乳糖に含まれる天然糖である乳糖を消化できない方は、豆乳は乳糖を含まないため消化しやすいと感じています。カロリーを気にする人は、減脂肪豆乳(ライト豆乳と呼ばれます)を購入できますが、これはタンパク質も少ないことがよくあります。オリジナルの豆乳の味を楽しんでいない人もいるため、メーカーは現在、風味のある豆乳を提供しています。豆乳は、ほぼすべてのレシピでミルクの代わりに使用できます。単にタンパク質の摂取量を増やしたいだけの人は、他の飲料に粉乳を加えることがよくあります。他の人はそれを粉末の形で購入し、粉末に水を加えるときに豆乳を作るのが経済的だと感じています。 1歳未満の子供には、栄養上のニーズを念頭に置いて特別に開発された豆乳の処方を与える必要があります。意図的に固めた豆乳を豆腐といいます。

歴史

大豆(Glycine max) たんぱく質と油の世界有数のプロバイダーです。中国人は何千年もの間大豆を栽培してきました。中国の栽培に関する最初の書面による記録は、紀元前3世紀にさかのぼります。 多くの人は、中国人が何世紀にもわたって豆乳を作っていると信じています。それは何世代にもわたってカフェや露店で売られてきました。中国人にとって非常に重要なのは豆乳と豆腐を生産するための大豆であり、大豆は米、小麦、大麦、キビと並んで5つの神聖な穀物の1つと見なされています。大豆は6世紀までに日本に、17世紀までにヨーロッパに伝わりました。

豆はアジアからの船で米国にやって来て、バラストとして使用され、船がドッキングするとしばしば廃棄されました。しかし、南北戦争中の兵士たちは、コーヒー豆の代わりに大豆を使用していたため、独自の形の大豆飲料を作っていました。 19世紀までに、大豆飲料はヨーロッパでも利用可能になりました。

しかし、豆乳を含む大豆製品の人気はゆっくりと米国に伝わりました。アフリカ系アメリカ人の農業者ジョージ・ワシントン・カーバーは、20世紀初頭に大豆の研究を開始し、その栄養価を宣伝し始めました。その後まもなく、医師は、特に牛乳を飲むことができない子供たちのために、その栄養価のためにそれらを使用することに興味をそそられました。米国では20世紀を通じて大豆の生産量が増加し、多くの中西部の農家にとって主食であり、豆乳の生産者は主成分を安定して供給することができます。大豆は29の州で栽培されており、2番目に大きな換金作物です。

1950年代まで、豆乳は家庭や小さな店で少量製造されていましたが、この国では大量生産されていませんでした。この時、豆乳は清涼飲料のように瓶詰めされていました。現在豆乳の製造に使用されている技術の多くは、大豆飲料(およびその他の大豆製品)を大量に使用する日本人によって開発されました。 1970年代、大豆やその他の乳製品以外の製品への関心が高まったとき、メーカーは味のない豆乳にフレーバーを追加し始めました。その後まもなく、無菌包装(有害なバクテリアを含む可能性のある空気が導入されないようにミルクが包装される)の開発により、飲料は現代に持ち込まれました。

原材料

豆乳は、その作成に大豆と水(および蒸気)のみを必要とします。豆乳は、ほとんどの場合、カルシウム、ビタミンD、および特定のビタミンBで強化されています。バニラ、イナゴマメ、チョコレート、アーモンドなどの高濃度の香料が完成品に追加されることがよくあります。多くの企業は、消費者にとってより口当たりの良いものにするために、砂糖と塩を飲み物に加えています。

製造

プロセス

大豆は弱酸性食品であるため、有害なバクテリアの繁殖に適しています。したがって、製造プロセスは「無菌」です。つまり、豆乳は製品に危険なバクテリアを導入する可能性があるため、製造のある時点で空気から遮断されます。豆乳の成功した手頃な無菌生産の開発は、この飲料の大量生産において非常に重要でした。豆乳の製造の初期段階は、空気に遮断する必要はありません。後でこれが起こります。

原材料の調達

- 1豆乳メーカーは、多くの場合、農家と直接協力して、良質の豆乳を生産する種類の大豆を栽培しています(あるメーカーは、農家に必要な大豆の種子を提供しています)。一般的に豆乳生産者は、クリアハイレムと呼ばれる大きな大豆を求めています。

大豆が収穫されて工場に運ばれると、敷地内または敷地外の穀物倉庫またはゴミ箱で豆が洗浄されます。このプロセスは、一度に4〜6トンの大豆をブレンドすることから始まります。工場によっては、一度に2つ以上の生産ラインが稼働しているため、1日に数トンの大豆を使用しているところもあります。

脱皮

- 2大豆を蒸して、半分に分けます。これにより、Beanの船体が緩みます。真空が船体を吸い取ります。

難消化性酵素の無効化

酵素

- 3次に、大豆は、人間が消化できない特定の酵素を無効にする、または打ち消すために調理する必要があります。この調理は酵素無効化装置で行われ、皮をむいた大豆は高圧、水、高温(非常に高温の生蒸気を生成)を使用して調理され、その酵素が無効になります。

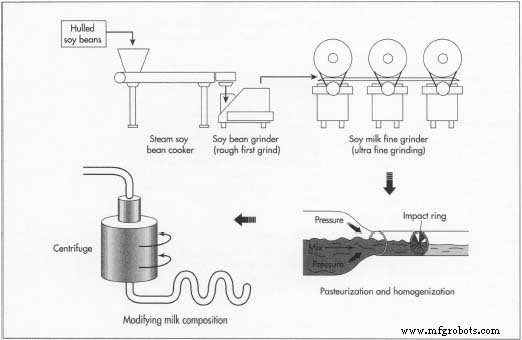

粗研削

- 4次に、調理された大豆は最初の粗粉砕機またはミルに分類されます。機械に水を加え、この最初の粉砕で豆片を大まかに粉砕します。

より細かい粉砕

- 5一度粉砕したものの、調理した大豆はまだかなり粗いです。このように、微粉砕機はさらに豆のペレットを小さな粒子に粉砕します。熱いスラリーは白色で、不溶性の大豆粒子のごくわずかな粒子があります。

抽出

- 6次に、大型の遠心分離機を使用して、不溶性で完成品に含めることができない大豆のごく一部を抽出します。これらの粒子は、遠心分離機を使用して豆乳スラリーから分離されます。ゴムローラーが豆乳スラリーを遠心分離機内のドラムの表面に押し付け、繊維がドラムの外側に残っている間に液体をドラムの内側に押し込みます。次に、ドラムからこれらの繊維を削り取ります。

これらの大豆繊維は、この時点で製造プロセスから物理的に除去されます。この廃大豆繊維はおからと呼ばれ、マッシュポテトに似ています。別のプロセスでおからを乾燥させ、人間が消費する以外の用途に使用します。繊維のない大豆液は、現時点では生の豆乳であり、業界ではjunと呼ばれています。

良質の大豆を収穫し、洗浄し、皮をむき、圧力鍋で調理します。次に、調理された大豆は、豆を乳白色のスラリーに変えるいくつかのグラインダーによって粉砕されます。スラリーは、豆の不溶性の小片を抽出する遠心分離機に入れられます。分離されたジュンと呼ばれる大豆液は、ビタミン、香料、砂糖とブレンドされ、滅菌され、均質化されます。熱いミルクは、空気にさらされないように冷却され、包装されます。

良質の大豆を収穫し、洗浄し、皮をむき、圧力鍋で調理します。次に、調理された大豆は、豆を乳白色のスラリーに変えるいくつかのグラインダーによって粉砕されます。スラリーは、豆の不溶性の小片を抽出する遠心分離機に入れられます。分離されたジュンと呼ばれる大豆液は、ビタミン、香料、砂糖とブレンドされ、滅菌され、均質化されます。熱いミルクは、空気にさらされないように冷却され、包装されます。

ブレンディング

- 7ジャンは大きなタンクに注入され、香料、砂糖、ビタミンは小さなタンクで別々に混合されます。小さいタンクの材料が大きいタンクに注入され、生乳とフレーバーがブレンドされます。

無菌滅菌

- 8この時点で、低酸性豆乳で増殖する可能性のある空気や周囲のバクテリアや細菌を防ぐために、製造プロセス(パッケージングを含む)が終了するまで、ジャンを装置内に密封することが不可欠です。 。滅菌は、真空内で短時間、圧力と非常に高温で行われます。

均質化

- 9滅菌器から、ホットミルクがホモジナイザーに送られます。これは脂肪粒子を分解し、それらが混合物の残りの部分から分離するのを防ぎます。本質的に高圧ピストンポンプであるホモジナイザーでは、ポンプシリンダーに引き込まれ、繰り返しの動きで押し戻されるときにブレンドされます。

冷却

- 10次に、ホットミルクが冷却タンクにパイプで送られます。ここでは、豆乳の温度を室温まで下げるコールドプレートの隣をホットミルクが通過します。

保存

- 11冷却されたミルクは無菌(密閉)タンクに送られ、包装の準備のためにここに保管されます。ここでは、豆乳を冷蔵、加圧、密封して、牛乳にバクテリアが繁殖しないようにしています。

パッケージング

- 12生産の非常に重要な部分は、製品の無菌包装です。この製品のために、空気にさらすことなく製品を機械的に包装できる包装機が開発されました。冷却されたミルクは、平らな包装(段ボール)のリボンがねじ込まれたこの包装機に送られます。ミルクがマシンを通過すると、パッケージがミルクを囲み、カッターが段ボールのパッケージとミルクを切り取り、同時にパッケージを折りたたんで、その中にミルクを密封します。機械がプラスチックの注ぎ口を密封されたパッケージに接着します。ここから、製品は自動選別機に送られ、ケースが梱包されてパレットに置かれます。現代の工場では、1時間に18,000個もの豆乳を生産することができます。

品質管理

品質管理は、豆乳の生産のために高品質の大豆を入手することから始まります。このプロセスに最も望ましいと考えられる豆は、透明なハイレムと呼ばれ、豆の本体に白い(または無色の)ハイレムがあります。大豆は一般的に淡白ですが、透明なハイレムの品種はより風味豊かであると考えられています。多くの豆乳生産者は製品をオーガニックとして販売しており、豆乳用に農家から購入した豆は、利用するためにオーガニック認定を受ける必要があります。

豆乳の生産は、低酸性培地でバクテリアが増殖しないように注意深く監視する必要があります。したがって、多くの工場では、この生産に206を超える品質管理チェックポイントが含まれています。このプロセスでは、水、蒸気の温度、および圧力の監視が不可欠です。さらに、製品のサンプルが10分ごとにラインから外され、pH、温度、および細菌の増殖がチェックされるため、製品は常に分析されます(多くのサンプルが培養されます)。製品は生産の大部分で労働者から隔離されているため、主に製品がラインから外れるときに目視チェックが行われます。ここで、労働者はパッケージが適切に密封されていることを確認します。

副産物/廃棄物

最近まで、使用できないおからは多くの豆乳製造工場にとって重大な廃棄物問題でした。生大豆から除去される不溶性繊維おから今、豆乳生産者はおからを乾燥機に送り、おからから水分を取り除き、高繊維、高タンパク質の動物飼料に変えます。乾燥したおからは現在、飼料として農家に販売されているため、ほとんどの豆乳工場での保管や廃棄物の問題が解消されています。多くの豆乳生産者は有機栽培の大豆しか摂取しないため、有機飼料を使用する動物を飼育する農家にとっては非常に貴重であることが証明されています。したがって、これらの豆から生産された乾燥おから飼料は、有機的であり、飼料として受け入れられると考えられています。

製造プロセス