抗生物質

抗生物質は、有害な微生物の成長を抑制し、さらには破壊する可能性のある化学物質です。それらは特殊な微生物または他の生物システムに由来し、発酵プロセスを使用して工業規模で生産されます。抗生物質の作用の原理は20世紀まで発見されませんでしたが、抗生物質の最初の既知の使用は2、500年以上前の中国人によるものでした。今日、10,000を超える抗生物質が報告されています。現在、抗生物質は数十億ドル規模の産業であり、毎年成長を続けています。

背景

抗生物質は多くの形態で使用されており、それぞれが多少異なる製造要件を課しています。皮膚表面、目、または耳の細菌感染症の場合、抗生物質を軟膏またはクリームとして塗布することができます。感染が内部にある場合は、抗生物質を飲み込むか、体内に直接注射することができます。これらの場合、抗生物質は血流に吸収されることによって全身に送達されます。

抗生物質は化学的に異なるため、治療する感染症の種類や治療方法も異なることは理解できます。特定の抗生物質は、細胞の構造に影響を与えることによって細菌を破壊します。これは、2つの方法のいずれかで発生する可能性があります。第一に、抗生物質は感染性細菌の細胞壁を弱め、それが感染性細菌を破裂させる可能性があります。第二に、抗生物質は、細胞膜を損傷することにより、細菌細胞の内容物を漏出させる可能性があります。抗生物質が機能する別の方法は、細菌の代謝を妨げることです。テトラサイクリンやエリスロマイシンなどの一部の抗生物質は、タンパク質合成を妨害します。リファンピンのような抗生物質は、核酸の生合成を阻害します。スルホンアミドまたはトリメトプリムなどのさらに他の抗生物質は、細胞代謝に対して一般的な遮断効果を持っています。

抗生物質の商業的開発は、長くて費用のかかる提案です。それは、抗生物質化合物を生成する生物を特定するために設計された基礎研究から始まります。この段階では、何千もの種が抗菌作用の兆候についてスクリーニングされます。 1つが見つかると、その種はさまざまな既知の感染性細菌に対してテストされます。結果が有望である場合、抗生物質効果の原因となる化合物を分離できるように、生物は大規模に成長します。何千もの抗生物質がすでに発見されているため、これは複雑な手順です。多くの場合、科学者は彼らの新しい抗生物質がユニークではないことに気づきます。材料がこの段階を通過した場合、さらにテストを行うことができます。これには通常、抗生物質が動物や人間に作用し、有害ではないことを証明するための臨床試験が含まれます。これらの試験に合格した場合、食品医薬品局(FDA)は抗生物質を新薬として承認する必要があります。このプロセス全体には何年もかかる場合があります。

抗生物質の大規模生産は発酵プロセスに依存します。発酵中、抗生物質産生菌が大量に増殖します。発酵中に、有機体は抗生物質を生成し、それを分離して薬物として使用することができます。新しい抗生物質が経済的に実現可能であるためには、製造業者は発酵プロセスから高収量の薬剤を得ることができ、それを容易に分離できなければなりません。新しい抗生物質を商業的にスケールアップする前に、通常、広範な研究が必要です。

歴史

抗生物質に関する私たちの科学的知識は最近開発されたばかりですが、抗生物質の実用化は何世紀にもわたって存在してきました。最初の既知の使用法は、約2、500年前の中国人によるものでした。この間、彼らは大豆のカビの生えた豆腐を感染症に適用することが特定の治療上の利益をもたらすことを発見しました。それは非常に効果的だったので、それは標準的な治療法になりました。証拠は、他の文化が治療薬として抗生物質タイプの物質を使用したことを示唆しています。スーダン-ヌビア文明は、早くも350 A.D. の一種のテトラサイクリン抗生物質を使用していました。 中世のヨーロッパでは、感染と戦うために粗植物抽出物とチーズカードも使用されていました。これらの文化は抗生物質を使用していましたが、抗生物質の作用の一般原則は20世紀まで理解されていませんでした。

現代の抗生物質の開発は、微生物に由来する材料が感染症の治療に使用できることを世界に示した少数の主要な個人に依存していました。この分野の最初の先駆者の一人はルイ・パスツールでした。 1877年に、彼と仲間は、病気の原因となる炭疽菌の増殖が腐生菌によって阻害される可能性があることを発見しました。彼らは、腐生菌も与えられている限り、悪影響を与えることなく大量の炭疽菌を動物に与えることができることを示した。次の数年にわたって、他の観察は、いくつかの細菌由来の物質が病気の原因となる細菌の増殖を防ぐことができるという事実を支持しました。

1928年、アレクサンダーフレミングは抗生物質の分野に最も重要な貢献をしました。実験で、彼は緑色のペニシリウムの菌株を発見しました カビは寒天プレート上での細菌の増殖を抑制しました。これは、最初の現代の抗生物質、ペニシリンの開発につながりました。数年後の1932年に、ペニシリン製剤を使用して感染した創傷を治療する方法を提案する論文が発表されました。これらのペニシリンの初期のサンプルは機能的でしたが、信頼性が低く、さらなる改良が必要でした。これらの改善は、ハワードフローリーとその仲間がペニシリウムの新株を発見した1940年代初頭にもたらされました。 これはペニシリンの高収量を生み出しました。これにより、ペニシリンの大量生産が可能になり、現代の抗生物質産業の立ち上げに役立ちました。

ペニシリンの発見後、他の抗生物質が求められました。 1939年に、土壌細菌の放線菌から潜在的な抗生物質製品を分離する作業が始まりました。抗生物質という用語が導入されたのはこの頃でした。 Selman Waxmanとその仲間は、1944年にストレプトマイシンを発見しました。その後の研究の結果、すべて Streptomycesによって産生される、アクチノマイシン、ストレプトマイシン、ネオマイシンなど、さまざまな新しい抗生物質が発見されました。 それ以来発見されている他の抗生物質には、バシトラシン、ポリミキシン、ビオマイシン、クロラムフェニコール、およびテトラサイクリンが含まれます。 1970年代以降、ほとんどの新しい抗生物質は、天然に存在する抗生物質の合成修飾でした。

原材料

発酵ブロスを作る化合物は、抗生物質の生産に必要な主要な原料です。このブロスは、微生物の増殖に必要なすべての成分からなる水溶液です。通常、糖蜜や大豆ミールなどの炭素源が含まれており、どちらも乳糖とブドウ糖で構成されています。これらの材料は、生物の食料源として必要です。窒素は、生物の代謝サイクルに必要なもう1つの化合物です。このため、通常はアンモニア塩が使用されます。さらに、抗生物質産生生物の適切な成長に必要な微量元素が含まれています。これらは、水溶性の塩を介して導入されたリン、硫黄、マグネシウム、亜鉛、鉄、銅などの成分です。発酵中の泡立ちを防ぐため、ラードオイル、オクタデカノール、シリコーンなどの消泡剤を使用しています。

製造

プロセス

ほとんどの抗生物質は自然界に存在しますが、通常、大規模生産に必要な量では入手できません。  このため、発酵プロセスが開発されました。それは、所望の微生物を単離し、培養物の成長を促進し、そして最終的な抗生物質生成物を精製および単離することを含む。外来微生物による汚染は発酵を台無しにするので、製造プロセス全体を通して無菌状態を維持することが重要です。

このため、発酵プロセスが開発されました。それは、所望の微生物を単離し、培養物の成長を促進し、そして最終的な抗生物質生成物を精製および単離することを含む。外来微生物による汚染は発酵を台無しにするので、製造プロセス全体を通して無菌状態を維持することが重要です。

文化の開始

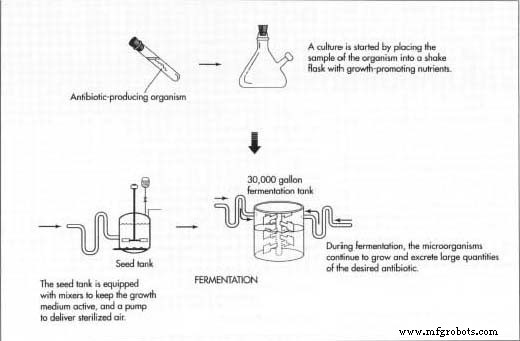

- 1発酵を開始する前に、目的の抗生物質産生菌を分離し、その数を何倍にも増やす必要があります。これを行うために、以前に分離され、冷蔵された生物のサンプルからのスターターカルチャーがラボで作成されます。初期培養を成長させるために、生物のサンプルを寒天を含むプレートに移します。次に、最初の培養物を、成長に必要な食物および他の栄養素と一緒に振とうフラスコに入れます。これにより懸濁液が作成され、シードタンクに移してさらに成長させることができます。

- 2シードタンクは、微生物の増殖に理想的な環境を提供するように設計されたスチールタンクです。それらは、温水や乳糖やブドウ糖のような炭水化物食品を含む、特定の微生物が生き残り、繁栄するために必要なすべてのもので満たされています。さらに、酢酸、アルコール、炭化水素などの他の必要な炭素源と、アンモニア塩などの窒素源が含まれています。ビタミン、アミノ酸、少量の栄養素などの成長因子が、シードタンクの内容物の構成を完成させます。シードタンクには、増殖培地を動かし続けるミキサーと、滅菌済みのろ過された空気を送るポンプが装備されています。約24〜28時間後、シードタンク内の材料は一次発酵タンクに移されます。

発酵

- 3発酵タンクは、基本的に鋼のシードタンクの大型バージョンであり、約30,000ガロンを保持できます。それは同じ成長培地で満たされています

はシードタンクにあり、成長を促す環境も提供します。ここで微生物は成長し、増殖することができます。この過程で、それらは大量の所望の抗生物質を排出します。タンクは、温度を73-81°F(23-27.2°C)に保つように冷却されます。それは絶えず攪拌され、滅菌された空気の連続的な流れがそれにポンプで送られます。このため、消泡剤を定期的に添加しています。最適な成長にはpH制御が不可欠であるため、必要に応じて酸または塩基をタンクに追加します。

はシードタンクにあり、成長を促す環境も提供します。ここで微生物は成長し、増殖することができます。この過程で、それらは大量の所望の抗生物質を排出します。タンクは、温度を73-81°F(23-27.2°C)に保つように冷却されます。それは絶えず攪拌され、滅菌された空気の連続的な流れがそれにポンプで送られます。このため、消泡剤を定期的に添加しています。最適な成長にはpH制御が不可欠であるため、必要に応じて酸または塩基をタンクに追加します。

分離と精製

- 4 3〜5日後、最大量の抗生物質が生成され、分離プロセスを開始できます。生産される特定の抗生物質に応じて、発酵ブロスはさまざまな精製方法で処理されます。例えば、水溶性の抗生物質化合物の場合、イオン交換法を使用して精製することができます。この方法では、化合物は最初にブロス中の廃有機物質から分離され、次に装置に送られ、他の水溶性化合物が目的の化合物から分離されます。ペニシリンなどの油溶性抗生物質を分離するには、溶媒抽出法を使用します。この方法では、抗生物質を特異的に溶解できる酢酸ブチルやメチルイソブチルケトンなどの有機溶媒でブロスを処理します。溶解した抗生物質は、さまざまな有機化学的手段を使用して回収されます。このステップの終わりに、製造業者は通常、抗生物質の精製された粉末形態を残され、それは異なる製品タイプにさらに精製することができます。

精製

- 5抗生物質製品はさまざまな形をとることができます。それらは、静脈内バッグまたは注射器用の溶液で、ピルまたはゲルカプセルの形で販売することができ、または局所軟膏に組み込まれる粉末として販売することができる。抗生物質の最終形態に応じて、最初の分離後にさまざまな精製ステップを踏むことができます。静脈内バッグの場合、結晶性抗生物質を溶液に溶解し、バッグに入れて、密閉することができます。ゲルカプセルの場合、粉末抗生物質はカプセルの下半分に物理的に充填され、次に上半分が機械的に所定の位置に配置されます。局所軟膏で使用される場合、抗生物質は軟膏に混合されます。

- 6この時点から、抗生物質製品は最終包装ステーションに輸送されます。ここでは、製品を積み重ねて箱に入れます。それらはトラックに積み込まれ、さまざまな流通業者、病院、薬局に輸送されます。発酵、回収、処理の全プロセスは、5日から8日かかる場合があります。

品質管理

抗生物質の製造では、品質管理が最も重要です。それは発酵プロセスを伴うので、生産中のどの時点でも汚染が絶対に導入されないようにするための措置を講じる必要があります。この目的のために、培地およびすべての処理装置は完全に蒸気滅菌されています。製造中、すべての化合物の品質が定期的にチェックされます。特に重要なのは、発酵中の微生物培養の状態を頻繁にチェックすることです。これらは、さまざまなクロマトグラフィー技術を使用して実現されます。また、pH、融点、含水率など、完成品のさまざまな物理的および化学的特性がチェックされます。

米国では、抗生物質の生産は食品医薬品局(FDA)によって厳しく規制されています。抗生物質の用途と種類に応じて、多かれ少なかれテストを完了する必要があります。たとえば、FDAは、特定の抗生物質について、各バッチの有効性と純度をチェックする必要があることを要求しています。彼らがバッチを認証した後にのみ、それは一般消費のために販売することができます。

未来

新薬の開発は費用のかかる提案であるため、製薬会社は過去10年間ほとんど研究を行っていません。しかし、驚くべき開発により、新しい抗生物質の開発への関心が復活しました。病気の原因となるバクテリアのいくつかが変異し、多くの標準的な抗生物質に対する耐性を発達させたことがわかりました。これは、新しい抗生物質が発見されるか、利用可能な抗生物質が改善されない限り、世界の公衆衛生に重大な影響を与える可能性があります。この挑戦的な問題は、今後何年にもわたって研究の焦点となるでしょう。

製造プロセス