装甲トラック

装甲トラックは、通貨やその他の貴重品を安全に輸送するために設計された車両です。

背景

装甲車両が登場する前は、通貨と貴重品を安全に移動させることは、欺瞞または武力のいずれかによって達成されていました。詐欺の場合、私服の宅配便は、通常のパッケージまたは小さな荷物を装った貴重品を運びます。宅配便業者は公共の輸送手段で乗客として旅行し、武装していましたが、彼の主な保護は平均的な旅行者のように見えました。この方法の主な制限はサイズでした。貴重品の大量輸送を保護するために、人は長い間武器の力に依存してきました。初期のキャラバンは武装した軍隊に囲まれていました。大砲を持ったスペインのガレオン船は、新世界からの宝物を運びました。より現代では、駅馬車はロックされていましたが、鉄と木の難攻不落の強い箱からはほど遠いものでしたが、警備員は泥棒を追い払うために「ショットガンに乗った」のです。鉄道の郵便車には金庫が装備されており、重武装した政府軍によって守られていました。この方法の失敗は常に2つありました。第一に、貨物は大型の保護された船に乗っている間は比較的安全でしたが、最終目的地に運ぶには、最終的にはより小さく、より脆弱な車両に配置する必要がありました。 2番目の問題は、移動する貴重な貨物を何人の兵士、剣、ライフル、または大砲が守っていたとしても、より多くの剣、ライフル、または大砲を備えたより多くの泥棒が集結して貨物を盗むことができるということでした。武器がより死に物狂いでよりコンパクトになるにつれて、これはより問題になりました。

商用装甲トラックの最初の試みは、第一次世界大戦での軍用装甲車の戦闘の成功に触発されました。戦後、預金を運ぶ給料係とメッセンジャーの激しい強盗の著しい増加は、現金を輸送するより安全な方法の必要性をもたらしました。 1920年、ブリンクスと呼ばれるシカゴ地域の配送会社は、下半身のパネルに鋼板を取り付け、窓を閉めることにより、スクールバスをセキュリティ車両に変換し始めました。各バスの後には、武装した警備員で満たされたモデルTの自動車が続きました。その同じ年、ミネソタ州ミネアポリスで、セントポール警察署長が私立探偵のマイク・スウィーニーに転向したため、最初の真の商用装甲車が製造されました。スウィーニーは車を設計し、彼のスウィーニー探偵局のためにそれを使用しました。

初期の装甲車は、ボディパネルにスチールメッキのみを装着していました。彼らは、彼らが建てられたトラックのシャーシの木製の床を保持しました。これは1927年に泥棒が道路に爆発物を埋め、10万ドルの給与を運んでいるブリンクスのトラックを爆破したときに終わりました。 1930年代と40年代に、メーカーはアルミニウムを実験しました。アルミニウムは、鋼よりも明らかに重量が有利です。金属は短時間で疲労と亀裂が見られ、中止されました。 1970年代の世界的な燃料不足により、メーカーは軽量のプラスティック装甲とより小さく、より燃料効率の高いシャーシを試すようになりましたが、結果はアルミニウムの場合と同様であり、従来の鋼が業界での優位性を取り戻しました。

原材料

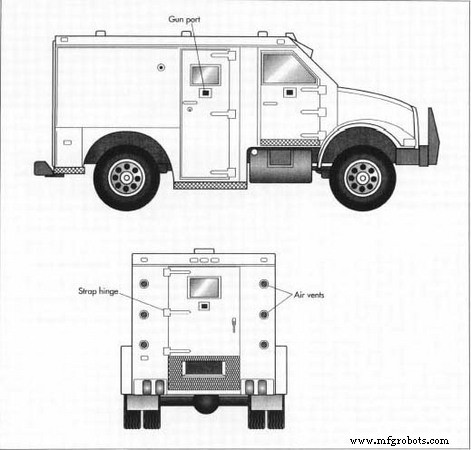

装甲車の大部分を構成する材料は、それを装甲にするものでもあります。  装甲車は基本的に大型の密閉された金属製の箱であるため、内部は非常に高温になっています。明らかな理由で窓が下がらないため、ほとんどのトラックには、トラックへの直接の火の線を遮るバッフル付きの4つのルーフベントがあります。各ドアに設置されたガンポートはバネ仕掛けのプレートを採用しており、加害者がガンポートを使用して車両に発砲するのを防ぐために、内側からスライドさせて開く必要があります。装甲車の壁、床、天井、ドアはすべて鋼でできています。近年、亜鉛メッキ鋼とステンレス鋼の両方が、体の錆や腐食に対抗するために使用されています。鋼は、熱処理によって、または鍛造プロセス中に高レベルのクロム(非常に硬い金属)とニッケル(非常に緻密な金属)を加えることによって、弾丸抵抗を高めるために硬化されます。いくつかの用途では、織られたロービングとして知られている弾道グラスファイバー布が体の内部を裏打ちするために使用されます。トラックの窓は、自動車用ガラスのいくつかの層、または防弾光学プラスチックの層と混合されたガラスの層のいずれかで構成されています。

装甲車は基本的に大型の密閉された金属製の箱であるため、内部は非常に高温になっています。明らかな理由で窓が下がらないため、ほとんどのトラックには、トラックへの直接の火の線を遮るバッフル付きの4つのルーフベントがあります。各ドアに設置されたガンポートはバネ仕掛けのプレートを採用しており、加害者がガンポートを使用して車両に発砲するのを防ぐために、内側からスライドさせて開く必要があります。装甲車の壁、床、天井、ドアはすべて鋼でできています。近年、亜鉛メッキ鋼とステンレス鋼の両方が、体の錆や腐食に対抗するために使用されています。鋼は、熱処理によって、または鍛造プロセス中に高レベルのクロム(非常に硬い金属)とニッケル(非常に緻密な金属)を加えることによって、弾丸抵抗を高めるために硬化されます。いくつかの用途では、織られたロービングとして知られている弾道グラスファイバー布が体の内部を裏打ちするために使用されます。トラックの窓は、自動車用ガラスのいくつかの層、または防弾光学プラスチックの層と混合されたガラスの層のいずれかで構成されています。

デザイン

装甲トラックの製造では、4つの等しく重要な目標を考慮する必要があり、そのうちのいくつかは相互に作用します。最初の考慮事項は弾道抵抗です。製造業者は、装甲トラックの車体の大部分を構築するために必要な抵抗のレベルに応じて、0.125インチ(0.317 cm)から0.25インチ(0.635 cm)を超える厚さの硬化鋼を使用します。窓は、1.50インチ(3.81 cm)から3インチ(7.62 cm)の厚さの合わせガラスを使用して防弾加工されています。ガラスと防弾光学プラスチックの混合物を利用することで、はるかに薄くて軽い窓が可能になります。フロントガラスは45度の角度で配置され、たわみを助け、風の抵抗を減らします。タイヤはU字型の硬質プラスチックライナーで装甲されています。タイヤが収縮すると、このシェルの構造上で数マイル走行する可能性があります。スチール製のラムバンパーとフロントグリルガードにより、ドライバーは障害物として使用される可能性のある別の車両を押し通すことができます。トラックの弾道抵抗のレベルを上げることは、使用する鋼とガラスの厚さを増やすことを意味し、これは2番目の設計上の考慮事項である重量に反します。

車両総重量(GVW)は、貨物と乗客を含め、自動車が安全に重量を量ることができる最大値を測定します。銀行や商人のために毎日の集配を行う「ルートトラック」の平均GVWは、25,000ポンド(11,350 kg)です。平均的な完成したルートトラックの重量は12,000ポンド(5,448 kg)です。これにより、貨物と警備員用に13,000ポンド(5,902 kg)が残ります。トラックの完成重量を減らすと、貨物の重量を増やすことができます。装甲の量を減らすことは魅力的なオプションではないため、コインなどのより重い貨物を運搬する必要があるトラックは、より大きく、より重いシャーシ上に構築する必要があります。コインの大きなパレットを運搬するように設計されたタンデムアクスルトラックは、55,000ポンド(24,970 kg)以上のGVWを持つことができます。

3番目の設計上の考慮事項はセキュリティです。明らかに、トラックのオペレーターと貨物が外界からしっかりと分離されていない場合、弾丸の抵抗はほとんど役に立ちません。これを念頭に置いて、セキュリティ対策はバリアの設置と維持を目的としています。ほとんどの装甲車は、2つの武装した警備員で動作します。1つは車両から離れることのない運転手、もう1つは貨物倉に乗ってトラックとの間で貴重品を運ぶホッパーと呼ばれる警備員です。運転席はスチール製バルクヘッドによって貨物エリアから分離されています。ホッパーが通過するドアにはスラムロックが取り付けられており、ドアが開くと自動的にロックされます。これらのドアがロックされたら、ドライバーは内側から電子的にドアを再び開く必要があります。貨物エリア内では、ホッパーは貴重品を施錠された箱の中に入れるか、片道シュートがあり、トラックがホーム施設に戻ったときにのみ開くことができるドロップセーフを使用することができます。各ドアに設置されたガンポートはバネ仕掛けのプレートを採用しており、加害者がガンポートを使用して車両に発砲するのを防ぐために、内側からスライドさせて開く必要があります。セキュリティ要件は、最終的な設計目標である乗組員の快適さを達成するために追加の手順を必要とします。

装甲車は基本的に大きな密閉された金属製の箱であるため、内部は非常に高温になっています。明らかな理由で窓が下がらないため、ほとんどのトラックには、トラックへの直接の火の線を遮るバッフル付きの4つのルーフベントがあります。トラックには冷暖房ユニットも装備されているため、ホッパーとドライバーは独立して温度を調整できます。カーゴエリアの壁、天井、床には軽量のフォームボード断熱材が敷かれ、内部の温度をさらに調整します。

製造

プロセス

シャーシ

- 1装甲車の生産は、裸の大型トラックのシャーシの納品から始まります。シャーシには、完全な駆動列(エンジンとトランスミッション)とサスペンションシステムが付属しています。一部のメーカーは、完全なキャブを備えたシャーシを納品し、それを切断しました。その後、インテリアの多くを再利用します。他の人はフェンダーとフードだけで到着するカウルシャーシを使用します。

本体

- 2装甲車の車体は、家が組み立てられるのとほとんど同じ方法で作られています。まず、正方形の鋼管のセクションを、個々の壁の形状を表すジグと呼ばれるテーブルに垂直に配置します。次に、ハットレールと呼ばれる鋼製チャネルの長さ(断面がつばの平らな帽子に似ているため)をチューブの垂直セクション全体に特定の間隔で水平に配置し、タック溶接して所定の位置に保持します。チューブとハットレールの短縮されたセクションは、窓やドアになるスペースを残すために特定の領域で使用されます。このプロセスは、各壁、屋根、床、隔壁の適切なジグで繰り返されます。

- 3一方、外側のボディパネルには硬化鋼の大きなシートが形成されています。シートは最初に巨大な油圧剪断機によって正しいサイズにカットされます。次に、切断されたパネルがテーブルに転がされ、そこで窓とドアの開口部が高温プラズマトーチで切断されます。トーチを操作するために溶接機を使用するメーカーもあれば、コンピューター制御のロボットアームを使用して切断を処理するメーカーもあります。このロボットシステムでは、計画はコンピューター上で作成されます。次に、コンピューターはロボットアームに、計画に一致するように正確な形状と寸法をカットするように指示します。ロボットアームは頭上のトラックに沿って垂直にスライドして垂直方向の切断を行い、切断テーブルのローラーは鋼をトーチの経路を横切ってスライドさせて水平方向の切断を処理します。次に、パネルは、必要な曲線と角度が形成されるさまざまな油圧プレスに巻き付けられます。鋼が適切な形状に切断および成形されたら、対応するフレームに取り付け、所定の位置に溶接またはリベット留めします。

- 4床は、待機中のシャーシに持ち上げられる最初の構造物です。まず、振動から保護するために、広葉樹のシートがシャーシのフレームレールに配置されます。次に、床を広葉樹の上に置き、いくつかのC字型クランプでシャーシにいくつかのポイントで取り付けます。次に、壁はそれぞれシャーシに持ち上げられ、床に結合する場所と角が接する場所で仮付け溶接または一時的にクランプされます。次に、屋根が壁の上に配置されます。構造全体の真直度と適合性を確認したら、すべてのジョイントとシームを完全に溶接またはリベット留めします。

インテリアの装備

- 5ボディに構造が与えられたので、装甲トラックを機能させるための部品が配置されます。まず、ヒンジをドアフレームにボルトで固定し、ドアを吊るして真っ直ぐになるように調整します。装甲トラックのドアはストラップヒンジに掛けられており、ストラップヒンジはドアの面を横切って水平に伸び、装甲の重量を支えます。ヒンジには、ドアをスムーズにスイングできるように、密封されたグリースフィッティングが含まれています。

- 6次に、フォームボード断熱材をボディパネルの鋼管の間のスペースに押し込みます。次に、鋼の内部シートがチューブに溶接またはリベット留めされます。一部のメーカーは、内部のスチールライニングの代わりに、ウーブンロービングと呼ばれるグラスファイバーバリスティッククロスを使用しています。織られたロービングの層にエポキシが注入され、トラックの内部パネルの形をした型に入れられます。層は型の中で一緒にプレスされ、乾燥すると、固体片を形成します。

- 7内部が裏打ちされると、キャブをカーゴエリアから分離するバルクヘッドが所定の位置に固定されます。次に、棚、ゴミ箱、金庫が貨物エリアに設置され、通気口が屋根に取り付けられ、ガンポートがドアに取り付けられます。

仕上げ

- 8完成した装甲トラックを作成する最初のステップは、粗いまたは不規則な溶接を粉砕し、継ぎ目をコーキングでシールすることです。次に、内部を下塗りして塗装し、外部にシーラントとプライマーを何層もスプレーしてから、お客様の仕様に合わせて塗装します。

- 9塗料が乾いたら、電気技師がトラックに配線し(装甲トラックのすべての配線は、メンテナンスを容易にするために露出した導管に通します)、暖房および換気エンジニアが後部空調および暖房ユニットを設置します。次に、ガラスが取り付けられます。ロックがインストールされています。ミラー、バンパー、ランニングボード、グリルガードが取り付けられています。シートやベルト、バイザー、ドアハンドルなどの内部のソフトトリムは、他の作業が進行している間の損傷を避けるために最後に交換されます。最後に、完成したトラックを別の塗装ブースに運び、下側全体に耐食性の下塗りをスプレーします。

装甲トラックの寿命

驚いたことに、交換が必要な装甲トラックの最初の部分はシャーシです。装甲の追加重量と貨物の重量により、トラックのサスペンション、ブレーキ、および機械システムの寿命が短くなります。ただし、スチール製のボディはめったに摩耗しません。何年もの間、フリートの所有者は、摩耗したシャーシからボディを取り外し、修理して、新しいシャーシに取り付けることがよくありました。多くの場合、3回も行われました。今日、所有者は、急成長している海外市場で古いトラックを販売する方が経済的であることに気づきました。古くて海外に販売できないトラックは分解され、鉄鋼はスクラップとして販売されます。

品質管理

ほとんどのメーカーは、トラックの装甲と窓の基準点として、弾道抵抗に関するUnderwriters Laboratories(UL)規格を使用しています。 ULは、さまざまな武器からの火に耐える能力についてさまざまな材料をテストし、クラス1からクラス4までの材料を評価します。クラス1は最も低い抵抗(大口径の拳銃からのショット)を提供し、クラス4は最も高い抵抗を提供します。トラック自体は商用車と見なされるため、米国運輸省によって設定された基準に準拠する必要があります。しかし、業界の品質管理と設計仕様のほとんどは、装甲船を引き受ける保険会社が喜んで受け入れるものによって決定されます。保険引受人は、許容できる装甲レベル、ロックの種類と数、そして最も厳密に操作手順を決定します。

未来

装甲車は常にその安全のために力のショーに依存してきました。それは武装した警備員で満たされた巨大な、ロックされた鋼鉄の箱です。構造に使用されている鋼のより強くて軽い合金とガラスのラミネートを除いて、基本的な設計は同じままである可能性があります。現金自動預け払い機(ATM)の配置の増加と多様化により、より軽量でより多くの貨物を運ぶために、より小さなシャーシをベースにしたトラックの需要が生まれました。ディスパッチャが各トラックの正確な位置を追跡できるようにする全地球測位衛星(GPS)システムの使用が増えると、増え続けるトラックのルーティングの効率が高まり、潜在的なハイジャック犯に対する追加の抑止力として機能する可能性があります。

製造プロセス