鋳鉄ストーブ

背景

鋳鉄製のストーブは、鉄と炭素を混ぜ合わせた材料で作られた装置で、木材や石炭などの固形燃料を燃やして、暖かさや調理のために熱を発生させます。ストーブは通常、燃料を保持する火格子、燃料が燃焼する中空の内部、熱風が流れる煙道、および熱風の流れを遅くするバッフルで構成され、ストーブがより多くの熱を生成できるようにします。

先史時代から、人間は木やその他の天然燃料を燃やして暖かさを提供し、料理を作ってきました。当初、直火が使用されていました。この単純な方法の主な欠点は、火が熱く上昇する空気の形で逃げるときに、火の熱の多くが無駄になるという事実でした。先史時代の人々はすぐに、逆熱を反射するような方法で立っている平らな岩に対して火を作ることを学びました。調理には、火を使って地面に掘られた穴や薄くて平らな岩でできた炉床を加熱することができます。

古代ローマ人は、ハイポコーストと呼ばれる暖房システムを開発しました。これは、タイル張りの床の下にある一連の煙道で構成され、火から部屋のすべての部分に熱風を運びました。ハイポコーストは、料理や入浴のために大釜を加熱するためにも使用できます。同様の暖房システムは、中国と韓国でもまだ使用されています。

この洗練された装置の初期の開発にもかかわらず、中世まで、ほとんどのヨーロッパ人は煙を出すために屋根の穴の下の中央の炉床で直火に頼っていました。北ヨーロッパの城には、煙突のある暖炉が西暦1000年頃に出現し始めました。 A.D. 何百年もの間、暖炉は裕福な人が所有する大きな家に限られていました。イギリスでは、遅くとも1600 A.D. 、暖炉はまだかなり珍しいものでした。

最も裕福な住宅所有者は石やレンガで作られた煙突のある暖炉を持っていましたが、あまり繁栄していない住宅所有者は泥と編み枝細工で作られた暖炉を持っていました。垂直の木製の棒または棒と水平の棒または葦が織り交ぜられた材料であるワトルは、可燃性であるため危険でした。この危険性にもかかわらず、1800年まで、米国では泥と編み枝細工の煙突が一般的でした。

暖炉は、熱の多くが熱く上昇する煙とともに煙突から出たため、直火よりもはるかに効率的ではありませんでした。やさしく燃える火のある小さな暖炉は、すぐに燃える火のある大きな暖炉よりも効率的でした。真ちゅうまたは錫のシートで構成される夜間外出禁止令と呼ばれる装置を使用して、熱風の流れを制限し、着実にゆっくりと燃える火をもたらすことができます。夜間外出禁止令は、手入れをせずに一晩中火を燃やし続けるために使用されました。

歴史的記録に最初に登場したストーブは、1490年にフランスとドイツの国境にあるヨーロッパの一部であるアルザスにレンガとタイルで建てられました。スカンジナビアでは、ストーブは背の高い鉄の煙道と鉄のバッフルで作られていました。ロシアでは、壁の交差点に高さ8フィート(2.4 m)のストーブが設置され、4つの部屋を同時に加熱しました。

鋳鉄は、紀元前6世紀に中国で最初に生産されました。 そして12世紀のヨーロッパでは、しかしそれは17世紀まであまり使われていませんでした。最初の鋳鉄ストーブは、1642年にマサチューセッツ州リンで製造されました。初期の鋳鉄ストーブは、ボルトで固定またはピンで留められて箱を形成する平らな長方形のプレートで構成されていました。プレートは、現在でも使用されている方法である砂でできた型に溶融鋳鉄を注ぐことによって作られました。

1744年、ベンジャミンフランクリンは、ペンシルベニア暖炉として知られるより効率的な鋳鉄製ストーブを発明しました。この装置は、火からの煙がより完全に燃えるように熱風の流れを制御し、その結果、より多くの熱を放出しました。このデザインは非常に成功し、現在でも使用されています。 1786年にフランクリンによって発明されたより複雑な装置はそれほど成功しませんでしたが、その設計は、火からのほとんどすべての煙を燃やす現代の鋳鉄ストーブを予期していました。

鋳鉄製ストーブは、基本設計が約200年間ほとんど変わっていません。 1970年代には、灯油の価格が大幅に上昇したため、薪ストーブの使用が増加しました。これらのストーブによって引き起こされた汚染により、環境保護庁(EPA)は1988年に規制を発行し、新しく製造されたすべての薪ストーブが排出基準を満たすことを要求しました。ストーブメーカーは、効率が高く、汚染がほとんどない鋳鉄製ストーブを製造するための改良された技術を開発しました。

原材料

鋳鉄は、鉄と2〜4%の炭素からなる物質です。さまざまな少量のシリコン、マンガン、硫黄、およびリンも存在します。特殊な用途では、熱、摩耗、腐食に強い鋳鉄を製造するために、さまざまな量のニッケル、クロム、およびモリブデンを含めることができます。

現代の鋳鉄ストーブには、わずか3分の1の鋳鉄が含まれている場合があります。ストーブの残りの部分は主に鋼で構成されています。鉄鋼は鉄と、ほとんどの場合、0.01〜1.2%の炭素からなる物質です。鋼の一部の特殊な形態には、0.003%から2%までの炭素が含まれている場合があります。鋼には、さまざまな量のマンガン、シリコン、アルミニウム、ニッケル、クロム、コバルト、モリブデン、バナジウム、タングステン、チタン、ニオブ、ジルコニウム、窒素、硫黄、銅、ホウ素、鉛、テルル、およびセレンが含まれている場合もあります。

1882年にMichiganStoveCo。によって製造された鋳鉄製ストーブ。 (ミシガン州ディアボーンのヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

1882年にMichiganStoveCo。によって製造された鋳鉄製ストーブ。 (ミシガン州ディアボーンのヘンリーフォード博物館とグリーンフィールドビレッジのコレクションから。)

私たちの多くは、鋳鉄製のキッチンストーブで作られたファームスタイルの朝食に目覚めることを考えて唇をなめます。 1850年代以降、ストーブメーカーは、農家の妻がベーコン、卵、ハッシュブラウン、コーンビーフハッシュを上に調理し、シナモンロールをストーブで持ち上げる大型モデルを製造しました。これらのストーブのバーナーの位置がバーナーの温度を決定するので、料理人は「コーヒーを煮る」ための最良のバーナーを知っていました。ストーブにはサーモスタットがなかったので、料理人は火の見た目と感触(モデルに応じて木または石炭)に基づいて温度を調整することを学びました。

部屋を暖かく保つために鋳鉄製のストーブも使用されました。暖炉は、セントラルヒーティングなしで部屋を暖める非効率的な方法として有名です。 1860年までに、多くの家族が暖炉に乗り込み、このようなパーラーストーブを炉床に置き、煙突からストーブを排気しました。この「アートガーランド」モデルは、装飾的な鋳鉄の唐草模様、ニッケル、そしてファッショナブルな形からそう呼ばれていました。 1882年にミシガンストーブ社によって製造され、アイシングラス、または薄くスライスされた雲母のシートが含まれています。これは、炎の輝きを見ることができるが、炎の完全な強さを感じることができないように、正面の鉄グリルのガラスとして機能します。熱。

ナンシーEVブリック

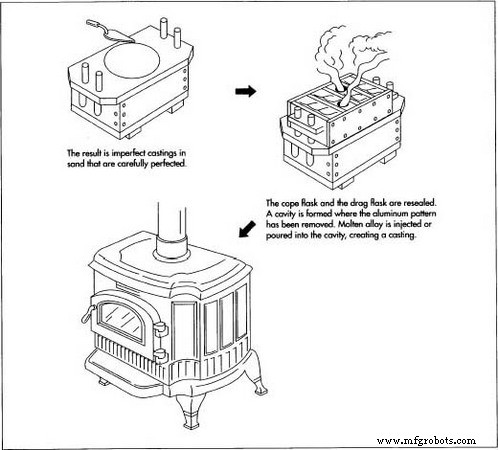

鋳鉄製ストーブに使用できるその他の材料には、セラミック(高温にさらされる非金属物質から作られたさまざまな材料)、耐火レンガ(耐熱粘土から作られたレンガの一種)、  ストーブは、砂型鋳造と呼ばれるプロセスによって形成されます。砂が固まってストーブの形になったら、溶けた鋳鉄を空洞に流し込み、冷まします。 白金またはパラジウム(触媒コンバーターで使用される金属元素で、より低い温度で煙が燃焼し、汚染物質の放出が少なくなります)。

ストーブは、砂型鋳造と呼ばれるプロセスによって形成されます。砂が固まってストーブの形になったら、溶けた鋳鉄を空洞に流し込み、冷まします。 白金またはパラジウム(触媒コンバーターで使用される金属元素で、より低い温度で煙が燃焼し、汚染物質の放出が少なくなります)。

製造

プロセス

鋳鉄の製造

- 1露天掘りで地球から鉄鉱石が掘り出されます。鉱石は、直径40インチ(1 m)以上から直径0.04インチ(1 mm)未満までのサイズの塊で得られます。鋳鉄または鋼を製造するには、塊の直径が0.3-1インチ(7-25 mm)である必要があります。大きすぎる鉱石の塊は粉砕され、ふるいを通過します。ふるいは、得られた材料をサイズで分離します。細かさとして知られている小さすぎる塊は、一緒に溶けてより大きな塊になります。これは焼結として知られているプロセスです。

- 2鉄鉱石の塊は、空気のない状態で石炭を高温に加熱することによって生成される炭素に富む物質であるコークスと混合されます。コンベヤーベルトは、チャージと呼ばれる混合物を高炉の上部に移動します。高炉は、耐火レンガとグラファイトで裏打ちされた背の高い垂直の鋼製シャフトです。空気は1,650〜2,460°F(900〜1,350°C)の温度に加熱され、高炉に吹き込まれます。装入物が下降すると、コークスは熱風で燃焼して一酸化炭素と熱を生成します。一酸化炭素は鉄鉱石中の酸化鉄と反応して、遊離の鉄と二酸化炭素を生成します。このプロセスの最終結果は溶けます

銑鉄。少なくとも90%の鉄、3〜5%の炭素、およびさまざまな不純物で構成されています。

銑鉄。少なくとも90%の鉄、3〜5%の炭素、およびさまざまな不純物で構成されています。 - 3溶融した銑鉄を大きな型に流し込み、冷却して固体にします。次に、それは、混合物に原材料の所望の組み合わせを与えるように選択された金属くずと混合される。この混合物は、コンベヤーベルトによって小さな高炉に似たキューポラの上部に移動します。銑鉄と金属くずは、熱風が吹き込まれる熱いコークスの床に落ちます。このプロセスにより、不純物と少量の炭素が除去され、溶融鋳鉄が生成されます。

鋳鉄の成形

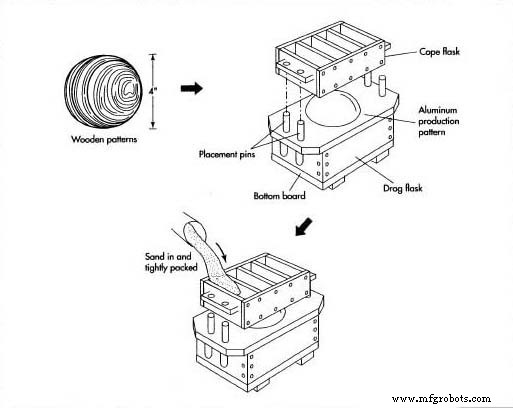

- 4鋳鉄は、その名前が示すように、通常、溶融金属を型に流し込むことによって成形されます。これは鋳造と呼ばれるプロセスです。最も一般的な方法は砂型鋳造として知られています。目的の最終製品の形をしたパターンは、木、金属、またはプラスチックの形になります。その後、接着剤と呼ばれるさまざまな物質と一緒に保持された砂にしっかりと詰められます。砂は、熱または結合剤と呼ばれるさまざまな物質との化学結合によって硬化します。砂は、元の砂の混合物にケイ酸ナトリウムを含めることによって生成される熱または化学結合によって硬化します。硬化後、パターンが除去され、砂に空洞が残ります。溶融鋳鉄をキャビティに流し込み、冷却すると、目的の形状の固体鋳鉄が得られます。

ストーブの組み立て

- 5鋳鉄部品および鉄鋼部品は、鉄鋼会社からストーブ製造業者に出荷され、検査されます。組み立てる前に、鋳鉄部品を研磨する必要があります。表面グラインダーを使用して、鋳鉄の約16分の1インチ(1.6 mm)を除去し、非常に滑らかで光沢のある表面を実現します。典型的な表面グラインダーは、幅が約14インチ(35.6 cm)のシェルで、グラインダーロックと呼ばれる硬くて研磨性のある材料で構成されています。鋳鉄の表面を削り取るときに、毎分約1,800回転で回転します。

- 6研磨された鋳鉄製の部品は、スチールボルトで組み立てられています。ボルトは手作業で開始し、次に機械で締めて、鋳鉄部品が漏れなくしっかりと接着されていることを確認します。耐火レンガのライニングや触媒コンバーターなど、他のさまざまなコンポーネントが同時にストーブに組み込まれます。

- 7完成したストーブは、ボルトの締め付け中に発生した可能性のある亀裂がないか再度検査されます。次に、錆びないようにオイルで処理し、発泡スチロール(非常に軽いが強いプラスチックフォーム)を段ボール箱に詰めて、消費者に出荷します。

品質管理

鋳鉄の製造において、望ましい特性を備えた金属を製造する上で最も重要な要素は、最終製品に存在する鉄と炭素以外の元素の量を制御することです。特に、存在するシリコンの量は、2つの非常に異なる形態の鋳鉄を生成します。

白い鋳鉄(金属が破砕されたときに見られる明るい表面にちなんで名付けられました)には、2%を超えるシリコンが含まれています。白い鋳鉄ほど硬くはありませんが、機械での鋳造や成形が簡単です。灰色の鋳鉄は、鋳鉄ストーブを作るために使用される材料です。

ストーブの組み立て中に、鋳鉄部品に穴、ひび、錆がないか検査されます。コンポーネントをボルトで固定した後、ストーブが気密であることを確認するためにストーブが検査されます。これにより、煙が煙道を通って移動するのではなく、ストーブの本体から逃げるのを防ぎます。錆びないようにストーブに油をさすと、金属から油が染み出しているかどうかを調べ、亀裂が存在することを示します。

未来

1980年代に導入されたEPA規制は、薪ストーブの製造業者に排出量を削減することを要求しました。メーカーは3つの方法でこれらの規制を遵守しています。プラチナまたはパラジウムでコーティングされたセラミックハニカムが煙をより完全に燃焼させる触媒コンバーターを設置しているものもあります。燃料がより効率的に燃焼するように既存の技術を改善する、いわゆる「ハイテク」ストーブを作成した人もいます。

最も根本的な変化は、ペレット燃焼ストーブの開発です。これらのストーブは、通常の木材の代わりに、木材チップ、おがくず、樹皮、およびその他の木材スクラップから形成された小さなペレットを燃焼させ、乾燥、粉砕、および圧縮します。これらのペレットは通常の木材よりもはるかに乾燥しているため、非常にきれいに燃焼します。ペレット燃焼ストーブは、従来の薪ストーブよりも使いやすいです。所有者は、ペレットを購入してストーブの自動ホッパーにロードするだけで済みます。自動ホッパーは、燃料が火に追加される速度を制御します。薪ストーブの技術におけるこの最近の革新は、一見古風な鋳鉄ストーブが21世紀までうまく使用され続けることを保証します。

製造プロセス