ビタミン

背景

ビタミンは、生命と健康を維持するために動物や人間の食事に少量必要な有機化合物です。特定のビタミンの欠如は、病気、発育不全、およびさまざまな症候群を引き起こす可能性があります。 13種類のビタミンが人間の健康に必要であると特定されており、さらにいくつかのビタミン様物質があり、これらもまた良好な栄養に寄与する可能性があります。もともとビタミンはアミンと呼ばれる特定の化合物であると考えられていましたが、今では化学的に無関係であることが知られています。彼らの行動は異なり、徹底的に研究されていますが、彼らがどのように機能し、何をするかについてすべてが理解されているわけではありません。ビタミンは文字で名前が付けられています—ビタミンA、ビタミンC、D、E、K、およびビタミンB群。 8つのBビタミンは、もともと1つのビタミンであると考えられていましたが、それらについてさらに学ぶにつれて、数字の下付き文字が付けられました:ビタミンB 、、 B 2 、など。現在、ビタミンBは、化学的に説明的な名前でより適切に呼ばれるようになりました。Bはチアミン、B 2 リボフラビン、B 6 およびB 12 それらの数字の名前を保持し、他のビタミンB群は、ニコチン酸、パントテン酸、ビオチン、および葉酸です。ビタミンは植物や動物の食物源に含まれています。それらはまた化学的に合成されているので、栄養補助食品として純粋な形で摂取することができます。一人一人がどれだけのビタミンを必要としているかは正確にはわかりませんが、10個のビタミンの1日あたりの推奨摂取量があります。

一部の研究者は、にきびから癌までの病気の予防または治療のいずれかとしての特定のビタミンの大量投与の利点について贅沢な主張をしました。新しい発見がなされ、古い主張がしばしば暴かれるか強化されるので、特定のビタミンがするかもしれないことよりもビタミンの不足の結果についてより多くが理解されていると言うのが最も安全です。たとえば、ビタミンAの欠乏は、目の網膜の光感受性細胞の破壊につながり、夜盲症を引き起こします。食事にビタミンCが含まれていないと、壊血病につながります。壊血病は、以前は船乗りの悩みの種でした。ビタミンDの欠如はくる病、骨の病気につながる可能性があります。

歴史

多くの研究者は、人間と動物の食事の必要な成分としてのビタミンの存在をつなぎ合わせる責任がありました。化学の観点から栄養学を研究した最初の人々の一人は、英国の医師ウィリアム・プラウトでした。 1827年に、彼は人間の食事の3つの必須要素を、油性、サッカリン、およびアルブミン性と定義しました。これらは、現代の用語では、油脂、炭水化物、およびタンパク質です。 1906年、英国の生化学者であるフレデリックホプキンスは、3つの必需品の純粋な食餌を与えられたマウスは、少量の牛乳と野菜を補給しないと生き残れないことを発見しました。ポーランドの科学者、カシミールフンクは、1912年にビタミンという用語を作り出し、マウスの生存を助ける補助食品に含まれると彼が信じていた化学物質を説明しました。ファンクは、ビタミンが化学的に関連するアミンであると最初に信じていました。したがって、 vita (寿命)プラスアミン。アミンではない他のビタミンが分離されたため、単語のスペルが変更されました。壊血病や脚気など、ビタミン欠乏症によって引き起こされる病気に取り組んでいる他の研究者は、さまざまなビタミンの分離に貢献しました。それでも、20世紀初頭のビタミンについては一般的にほとんど理解されていませんでした。たとえば、船員の壊血病を防ぐためのライムジュースの使用は少なくとも1795年にさかのぼりますが、1910年にスコットの南極への航海に同行した医師は壊血病は細菌によって引き起こされたと信じており、病気を防ぐために不十分な栄養対策が取られました探検家の間で。 1925年から1955年の間に、既知のビタミンはすべて分離され、合成されました。さまざまなビタミンの機能に関する研究が今日も続けられています。

原材料

ビタミンは、植物または動物製品に由来するか、実験室で合成的に生成することができます。たとえば、ビタミンAは魚の肝油に由来し、ビタミンCは柑橘系の果物やローズヒップに由来します。ほとんどの市販のビタミンは、天然の誘導体よりも安価で製造が容易な合成ビタミンから作られています。したがって、ビタミンAはアセトンから合成され、ビタミンCはケト酸から合成される可能性があります。植物または動物由来の精製ビタミンと合成的に生成されたビタミンの間に化学的違いはありません。多くはさまざまな化学反応から派生する可能性があるため、さまざまな研究所がさまざまな技術を使用して合成ビタミンを製造する場合があります。

ビタミン錠剤またはカプセルには通常、製造プロセスまたはビタミン剤が体に受け入れられる方法を助ける添加物が含まれています。微結晶性セルロース、乳糖、カルシウム、またはマルトデキストリンは、ビタミンに適切な量を与えるために、フィラーとして多くのビタミンに添加されます。ステアリン酸マグネシウムまたはステアリン酸は通常、潤滑剤としてビタミン錠剤に添加され、流動剤として二酸化ケイ素が添加されます。これらの添加物は、ビタミン粉末が錠剤製造機またはカプセル化機をスムーズに通過するのに役立ちます。変性セルロースガムまたはデンプンは、崩壊剤としてビタミンに添加されることがよくあります。つまり、摂取するとビタミン化合物が分解するのを助けます。ビタミン錠剤は通常、錠剤に特定の色や風味を与えるため、または錠剤がどのように吸収されるかを決定するためにコーティングされます(胃と腸、ゆっくりと一度になど)。多くのコーティングはセルロースベースから作られています。タブレットに洗練された外観を与えるために、カルナウバワックスの追加コーティングもしばしば施されます。

カルシウム、鉄、亜鉛などのミネラルだけでなく、さまざまな種類のハーブをビタミン化合物に加えることができます。通常、専門の研究所は精製されたビタミンとミネラルを生産します。流通業者はこれらを研究所から購入し、製造業者に販売します。製造業者は、マルチビタミン錠剤やビタミンB群カプセルなどのさまざまな化合物にそれらをまとめます。

製造

プロセス

予備チェック

- 1ビタミン製造業者は、流通業者から生のビタミンやその他の成分を購入します。評判の良い販売業者からの生のビタミンは、ビタミンが何であるか、そしてそれらがどれほど強力であるかを述べた分析証明書とともに到着します。それにもかかわらず、多くの場合、製造業者は原材料をテストするか、分析のために独立した研究所にサンプルを送ります。ハーブがビタミンカプセルの成分である場合、これらは同一性と効力について、そして細菌汚染の可能性についてもテストされなければなりません。

プレブレンド

- 2多くの場合、生のビタミンは微粉末で製造業者に到着し、前処理は必要ありません。ただし、材料が細かく粒状化されていない場合は、ミルを通過して粉砕されます。一部のビタミンは、微結晶性セルロースやマルトデキストリンなどのフィラー成分と事前にブレンドされている場合があります。これは、より均一な顆粒を生成し、さらなる処理ステップを支援するためです。検査技師は、新しい成分を扱うときにテストバッチを実行し、プレブレンドが必要かどうかを判断する場合があります。

湿式造粒

- 3ビタミン錠剤の場合、処方が打錠機をどれだけうまく通過するかを決定する上で、粒子サイズは非常に重要です。場合によっては、生のビタミンは、打錠に適したサイズに粉砕されたディストリビューターから届きます。その他の場合、湿式造粒工程が必要です。湿式造粒では、ビタミンの微粉末がさまざまなセルロース粒子と混合されます。

次に濡れます。次に、混合物を乾燥機で乾燥させる。乾燥後、フォーミュラは10セント硬貨と同じ大きさの塊になることがあります。これらのチャンクは、ミルを通過することによってサイズが決定されます。ミルは、顆粒の所望の直径の小さな穴を通してチャンクを強制します。次に、これらの顆粒を秤量して混合することができます。

次に濡れます。次に、混合物を乾燥機で乾燥させる。乾燥後、フォーミュラは10セント硬貨と同じ大きさの塊になることがあります。これらのチャンクは、ミルを通過することによってサイズが決定されます。ミルは、顆粒の所望の直径の小さな穴を通してチャンクを強制します。次に、これらの顆粒を秤量して混合することができます。

計量と混合

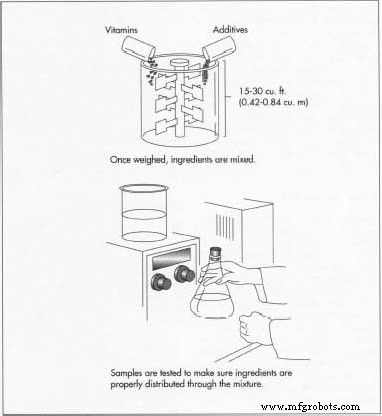

- 4すべてのビタミン成分の準備ができたら、作業員がそれらを計量ステーションに運び、はかりで計量します。バッチ内の各成分に必要な重量は、フォーミュラバッチレコードにリストされています。計量後、作業員はすべての材料をミキサーに捨てます。一般的なミキサーの容量は15〜30 cu ft(0.42〜0.84 cu m)ですが、大規模な製造施設では、その何倍もの大きさになる場合があります。材料はミキサーで15から30分を過ごします。この時点で、サンプルはミキサーのさまざまな側面から採取され、実験室でチェックされます。ラボの技術者は、すべての成分がミックス全体に同じ比率で分布していることを確認します。メーカーが大量のバッチを作成している場合、作業員はミキサーで最初の3つまたは4つのロットをチェックし、その後は定期的にのみ再チェックすることがあります。混合が完了した後、労働者はビタミン処方をカプセル化機または錠剤製造機に持ち込みます。

カプセル化機

- 5ミキサー内のロットが承認された場合、作業員は混合物をカプセル化機にトートし、ホッパーに捨てます。バッチの開始時に、労働者

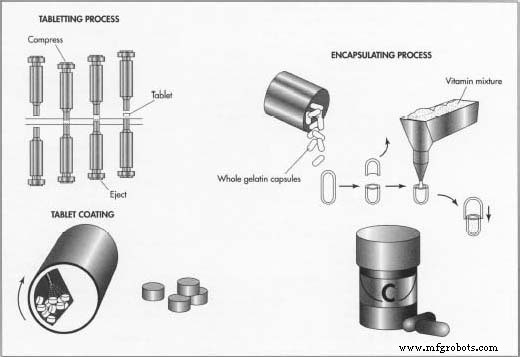

完成したビタミン混合物は、場合によってはコーティングを施して錠剤に圧縮するか、あらかじめ形成されたゼラチンカプセルにカプセル化することができます。カプセル化マシンをテスト実行し、カプセルが適切で一貫した重量であることを確認します。作業員はまた、カプセルを視覚的にチェックして、カプセルが割れているか、くぼんでいるように見えるかどうかを確認します。テストバッチが正しく実行される場合、ワーカーはバッチ全体を実行します。ビタミン混合物は1つのホッパーを通って流れ、別のホッパーはゼラチンカプセル全体を保持します。カプセルは機械によって半分に分割されます。カプセルの下半分は、漏斗を通って回転する投薬皿に落ちます。次に、機械は、開いたカプセルの半分に正確な量の粉末ビタミン混合物を測定します。タンピングピンが粉末を押し下げます。次に、カプセルの上半分が満たされた底に押し下げられます。

完成したビタミン混合物は、場合によってはコーティングを施して錠剤に圧縮するか、あらかじめ形成されたゼラチンカプセルにカプセル化することができます。カプセル化マシンをテスト実行し、カプセルが適切で一貫した重量であることを確認します。作業員はまた、カプセルを視覚的にチェックして、カプセルが割れているか、くぼんでいるように見えるかどうかを確認します。テストバッチが正しく実行される場合、ワーカーはバッチ全体を実行します。ビタミン混合物は1つのホッパーを通って流れ、別のホッパーはゼラチンカプセル全体を保持します。カプセルは機械によって半分に分割されます。カプセルの下半分は、漏斗を通って回転する投薬皿に落ちます。次に、機械は、開いたカプセルの半分に正確な量の粉末ビタミン混合物を測定します。タンピングピンが粉末を押し下げます。次に、カプセルの上半分が満たされた底に押し下げられます。

研磨と検査

- 6次に、充填されたビタミンカプセルを研磨機に通します。ビタミンは一連の柔らかいブラシを通してベルト上を循環します。余分なほこりやビタミンパウダーは、ブラシでカプセルの外側から取り除きます。次に、研磨されたカプセルが検査台に注がれます。検査台には回転棒のベルトが付いています。ビタミンは桿体の間の溝に落ち、桿体が回転するとビタミンが回転します。したがって、ビタミンのすべての側面が検査官に見えるようになります。検査官は、長すぎる、割れている、くぼんでいる、またはその他の点で不完全なカプセルをすべて取り除きます。検査に合格したビタミンは、包装エリアに引き継がれます。

タブレット化

- 7つのビタミン錠剤は打錠機で作られています。ビタミンブレンドがミキサーで混合された後、労働者はそれを機械の上のホッパーに捨てます。次に、ビタミン粉末はホッパーを通って下のガソリンスタンドに流れ、そこから回転テーブルに流れます。回転テーブルは、直径2〜4フィート(0.6〜1.2 m)、またはそれ以上の大きさで、外側の端に、目的のタブレット(楕円形、円形、動物など)の形でダイを保持する穴が取り付けられています。 )。ダイは交換可能であるため、適切なダイが取り付けられている限り、同じテーブルでメーカーが望む形状を作成できます。ビタミン粉末は、給油所からダイを充填するために流れます。テーブルが回転すると、充填されたダイがパンチプレスに移動します。パンチの上半分と下半分が出会うと、4〜10トン(3.6〜9メートルトン)の圧力がビタミン粉末に加えられます。圧力はビタミン粉末をコンパクトな錠剤に圧縮します。パンチが解放され、下部のパンチが持ち上げられてタブレットが排出されます。一部の打錠機には、両側に1つずつ、2つのパンチがある場合があるため、2つの錠剤が同時に製造されます。テーブルの回転速度によって、1分間に製造される錠剤の数が決まります。錠剤は振動ベルトに放出され、錠剤からほこりがほこりを振動させます。その後、錠剤はコーティング領域に移動します。

コーティング

-

8ビタミン錠剤は通常、さまざまな理由でコーティングされています。コーティングにより、錠剤が飲み込みやすくなる場合があります。不快な味を隠したり、タブレットに心地よい色を与えたりすることがあります。製造業者は、識別のために、同じサイズと形状の2つの異なる色の錠剤でコーティングする場合があります。錠剤には、胃酸に抵抗するpH感受性の化学コーティングである腸溶コーティングを施すこともできます。腸溶性コーティングを施した錠剤は、胃の中で壊れることはありませんが、溶解する前に腸に移動します。他のコーティングは錠剤の溶解のタイミングを決定するので、その錠剤に適切なものに応じて、ビタミンをゆっくりと、または一度に吸収することができます。

錠剤が錠剤化領域から取り出されると、それらはコーティングパンに配置されます。コーティングパンは、ポンプで作動する1〜6個のスプレーガンに囲まれた大きな回転パンです。錠剤が鍋の中で回転すると、ポンプがそれらの上にコーティングをスプレーします。多くの錠剤には、カルナウバワックスの2番目のコーティングも施されています。風乾後、錠剤は包装の準備ができています。包装の手順は、錠剤の場合もカプセルの場合も同じです。

パッケージング

- 9ビタミンの包装にはいくつかのステップがあり、さまざまな機械がこれらのステップを実行します。そのため、包装エリアでは、ビタミンが一連の機械を通過します。ビタミンが最初の機械のホッパーに捨てられると、人間はそれらに触れません。作業者は、ボトルごとに必要なカプセルまたは錠剤の数をカウントするようにマシンを設定し、残りは自動的に行われます。カプセルまたは錠剤はボトルに落ち、ボトルは次の機械に渡され、密封され、蓋がされ、ラベルが付けられ、シュリンクラップされます。完成したボトルは箱に入れられ、配布の準備が整います。

品質管理

品質のチェックは、ビタミン製造の多くの段階で行われます。ビタミン錠剤またはカプセルのすべての成分は、使用される前に同一性と効力がチェックされます。多くの場合、これは生のビタミン販売業者と製造業者の両方によってテストされています。混合ビタミン粉末は、錠剤化またはカプセル化する前にチェックされ、完成品も徹底的に検査されます。連邦規制は、ビタミンに使用できる物質と、製造業者が製品に対して行うことができる主張を規定しています。ビタミン成分は、消費者が利用できるようになる前に安全であることが証明されている必要があります。

未来

ビタミンの研究は不安定な分野であり、健康と病気の予防におけるビタミンの新しい役割を常に示唆する新しい研究があります。特定のビタミンまたはビタミン様物質は、この研究の一部が表面化するにつれて、消費者の人気の流行を経験します。それにもかかわらず、製造プロセスは新しい物質について同じままです。ビタミンの将来は、ビタミンがどのように機能するかについて私たちがどれだけ理解しているかという点で、最も概念的に変わる可能性があります。

製造プロセス