Hay Baler

背景

「干し草ベーラー」という用語は、干し草を収穫するために使用される特定の農機具を指します。干し草には、マメ科植物と呼ばれる草や他の植物が含まれます。ティモシーグラス、アルファルファ、クローバーは一般的な干し草作物です。動物飼料として使用されるこれらの作物は、高さが約18インチ(46 cm)で、まだ緑色のときに、草刈り機で刈り取られます。草刈り機は飼料を切断して圧着し、幅4フィート(1.2 m)のウィンドロウに排出します。この圧着プロセスにより、茎が折れ、干し草が牛にとってより口当たりが良くなります。干し草をひっくり返すために干し草を使用し、ウィンドロウが完全に乾くようにします。ベーラーは、ウィンドロウから切り取った干し草を集め、それを正方形または円形のベールに圧縮して、輸送と保管を容易にします。

ほとんどの干し草はベールとして保管され、小さな正方形のベールは40〜70ポンド(18〜32 kg)の重さで、大きな丸いベールは750〜2,000ポンド(341〜908 kg)の重さがあります。小さな俵は、納屋や干し草小屋などの乾燥した場所で雨や雪から保護する必要があります。大きな丸い俵は、干し草を浸して腐らせる代わりに、雨が側面から流れ出るため、屋外に残すことができます。小さな俵は、手作業で飼料バンクまたは干し草フィーダーに供給することができます。大きな丸いベールは、「ベールムーバー」を備えたトラクターで処理されます。これは、ベールを貫通して油圧ローダーが持ち上げてフィーダーに運ぶことができる槍のようなアタッチメントです。

歴史

1800年代後半から1900年代初頭にかけて、多くの新しい機械が導入され、農業は劇的に変化していました。その時まで、干し草は納屋の上層階、つまり「干し草」にばらばらに保管されていました。そこではかなりのスペースを占めていました。干し草を圧縮するか、梱包することで、同じ量のスペースにさらに多くの干し草を保管できます。最初のベーラーの1つは、傾斜したトレッドミルの上を歩く馬によって動力を供給されていました。革と木のトレッドミルベルトが馬の各ステップで動くと、それはチェーンドライブを操作するシャフトを回しました。チェーンドライブは、さまざまなスプロケットを介して、プランジャーをベーラーに押し込み、干し草を圧縮しました。干し草は荷馬車で畑からベーラーに運ばれ、手でベールチャンバーにフォークされました。ベールが適切なサイズに達したときに、木製のブロックをチャンバーに落としました。次に、ワイヤーまたはより糸をベールに通し、手で結びました。技術が進歩するにつれて、蒸気牽引エンジンが馬に取って代わり、内燃機関が最終的に蒸気エンジンに取って代わりました。 1930年代までに、ベーラーはトラクターに取り付けられ、地面から干し草を自動的に拾い上げました。油圧の改善により、1960年代後半に大型の丸型ベーラーが導入されました。 John Deere、New Holland、Hesstonなどの企業は、ベーラーを継続的に改良して最新の農具にしています。

仕組み

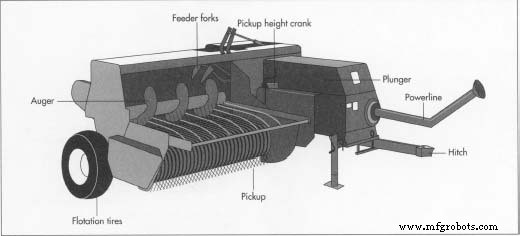

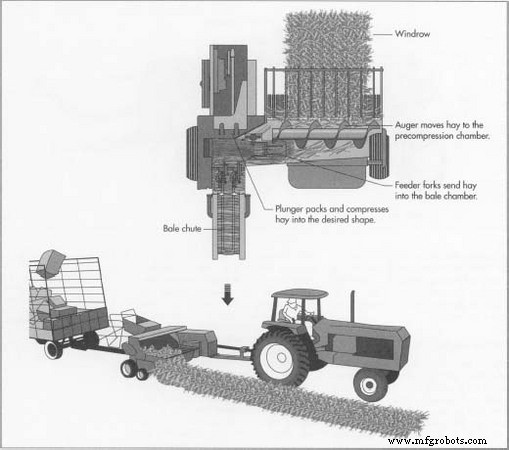

干し草ベーラーは後ろに引っ張られ、フィールドのトラクターによって動力を供給されます。ベーラーには浮力タイヤが付いており、干し草の無精ひげの重量をより広い領域に分散させることで、干し草の無精ひげへのダメージを軽減します。また、トラクターにはパワーテイクオフシャフト(PTO)が接続されており、トラクターから梱包機構に回転動力を伝達します。ヒッチの側面に沿って、トラクターからの油圧を使用してベーラーのさまざまな制御を操作する油圧ホースがあります。ベーラーを操作するとき、トラクターは、ウィンドロウに沿って動く鋼の歯の水平スプールであるベーラーピックアップを引っ張り、PTOドライブを作動させます。

小型スクエアベーラーの操作

干し草はピックアップからベーラーに入り、葉が失われたり、岩や破片がベーラーに取り込まれたりするのを防ぐために、歯が地面から干し草をやさしく掻き集めます。ピックアップのすぐ後ろにはコンプレッサーバーがあり、オーガーが干し草をベールチャンバーに供給できるように干し草を所定の位置に保持します。ベールチャンバーには、干し草を希望の形状に梱包および圧縮するたびに、ドライブインおよびドライブアウトするプランジャーが含まれています。プランジャーはまた、干し草の端をカットして、ベールを均一なサイズにします。チャンバーは、ベールを完成させるのに十分な干し草が処理されるまで、ベールをしっかりと圧縮した状態に保つスプリングテンションセクションに供給されます。正しい長さのベールが得られると、メカニズムがベールを2つの長さのより糸またはワイヤーで包み、しっかりと結びます。撚り糸はスプールで運ばれ、プランジャーのサイクルを逃すようにタイミングが調整された2本の湾曲した針を通して供給されます。撚り糸が配置された後、ノッターと呼ばれる歯車機構が結び目を結び、撚り糸を供給スプールから切り離します。この動きはすべて2秒未満で発生し、残りのベーラーの継続的な操作に干渉しないように注意深くタイミングを合わせる必要があります。それが結ばれた後、ベールはベールシュートを押し下げられ、地面に落ちます。一部のベーラーには「キッカー」またはベールエジェクターがあり、ベーラーの後ろに引っ張られた干し草ラックにベールを投げます。

大型ラウンドベーラーの操作

小さなベーラーと同様に、大きな丸いベーラーはピックアップを使用して、干し草を地面からベールチャンバーに積み込みます。ただし、ここでは、干し草は幅7インチ(18 cm)の6〜8本の長いゴムベルトで包まれています。干し草が機械に引き込まれると、ベールは丸くなり、ベールチャンバーを満杯にします。干し草はベルトに力を加え、ベルトは油圧システムによって監視されます。所定の圧力に達すると、信号がトラクターのオペレーターに送信されます。オペレーターはベーラーの前進を停止し、ベールは自動的により糸または保護シートで包まれます。巻き付け後、ベルトの張力が解放され、ベーラーの後部全体が油圧シリンダーによって開かれます。その後、ベールは単に地面に転がります。ベーラーが前方に引っ張られ、後部が閉じて、ベーリングが再開されます。プロセス全体はトラクターから操作でき、ベールの排出には15〜45秒かかります。

原材料

ベーラーは、主に構造用鋼と鋼板で構成されています。この鋼は、棒鋼、シート、またはロールにすることができます。油圧シリンダー、ポンプ、ホイールとタイヤ、ベルト、およびその他のコンポーネントは、サプライヤーから購入され、ベーラー組立工場に出荷されます。ベルトはナイロンとポリエステルで作られています タイヤに似た素材。すべての原材料は、徹底的なテストと研究の後にエンジニアリングスタッフによって慎重に指定されています。ベーラーの多くの部分は、ベーラーメーカーの部門または独立したサプライヤーによってまとめられたサブアセンブリとして到着します。

製造

プロセス

板金の切断

- 1ベーラーの外板、カバー、およびシールドは、大型パンチプレスまたはレーザーカッターで鋼板から打ち抜かれるか、打ち抜かれます。板金はロールから直接取り出すことも、必要に応じて平らなシートに事前にカットすることもできます。パンチプレスは、最大200トンの力で、硬化した鋼のパンチを材料を通して硬化したダイに押し込むことによって動作します。これにより、金属が適切なサイズにせん断され、パンチプレスの高速ストロークにより、1時間に多くの部品を製造できます。より複雑な形状と少量の部品は、事前にプログラムされたパターンで金属を焼き尽くすために工業用レーザーを使用して切断されます。パンチプレスよりも低速ですが、シートサイズを最大限に活用できるように成形品の形状を整えることで、材料の無駄を省きます。レーザーカッターのもう1つの利点は、セットアップが実質的に不要なことです。つまり、さまざまなサイズを作成できます。

ベーラーは、主に構造用鋼と鋼板で構成されています。この鋼は、棒鋼、シート、またはロールにすることができます。油圧シリンダー、ポンプ、ホイールとタイヤ、ベルト、およびその他のコンポーネントは、サプライヤーから購入され、ベーラー組立工場に出荷されます。機械を物理的に適合させずに部品。これは重要です。1台の機械で何百もの異なる部品をランダムな順序で製造し、必要に応じて残りの製造プロセスに提供できるからです。

ベーラーは、主に構造用鋼と鋼板で構成されています。この鋼は、棒鋼、シート、またはロールにすることができます。油圧シリンダー、ポンプ、ホイールとタイヤ、ベルト、およびその他のコンポーネントは、サプライヤーから購入され、ベーラー組立工場に出荷されます。機械を物理的に適合させずに部品。これは重要です。1台の機械で何百もの異なる部品をランダムな順序で製造し、必要に応じて残りの製造プロセスに提供できるからです。

棒材の切断

- 2フレーム、シャフト、アーム、その他の構造部品に使用される棒鋼は、帯鋸を使用して切断されます。これらののこぎりには、2つの大きなホイールで駆動される多くの歯付き切断刃があります。ホイールが回転し、ブレードを連続的に動かしてバーを切断します。棒材は、円形、正方形、長方形、中実、または中空に加えて、目的の用途に固有の他の多くの形状にすることができます。長さに切断した後、必要に応じて穴とスロットを部品にドリル、パンチ、またはフライス盤で穴あけします。構造部品は通常、操作間の時間を最小限に抑えるために、溶接領域の近くで製造されます。

溶接

- 3溶接は、主にロボット溶接機によって実行されます。これらの機械は、溶接電極ワイヤーを特定の可動範囲で動かすようにプログラムされたコンピューターによって操作されます。ロボット溶接機は非常に正確で、高品質で再現性のある溶接を行います。オペレーターがさまざまなコンポーネントを大きな溶接固定具に固定した後、ロボットは溶接ガンから短い溶接ワイヤーを伸ばします。溶接電流をオフにすると、ワイヤー先端の正確な位置を正確に定義するコンピューターセンサーに優しく接触します。次に、ロボットはワイヤーの先端を2つまたは3つの場所で各コンポーネントに接触させます。このすべての接触は、実際には、溶接の目的の位置を参照して、コンポーネントの正確な位置に関するデータをコンピューターに送信しています。完了すると、コンピュータプログラムは正確な位置からのずれをわずかに補正します。ロボットがジョイントに沿ってガンを動かしている間、溶接電流がオンになり、ワイヤーがアークに供給されます。これにより、溶接が正確に適切な場所に配置され、可能な限り最高の強度が得られます。また、置き忘れた部品や誤った部品の溶接を防ぎ、スクラップや機械の故障の可能性を減らします。多くの重要なアプリケーションでは、このタイプのプログラミングにより、ロボット溶接機は人間の溶接機よりも正確になります。

クリーニングとペイント

- 4溶接後、製造された部品、シールド、カバーを洗浄して塗装します。洗浄は、エンクロージャー内の高温蒸気または溶剤によって行われます。塗料は、部品を静電塗装タンクに浸すことによって塗布されます。これらのタンクは、ベーラーフレーム全体を沈めるのに十分な大きさで、通常、長さ15フィート(4.5 m)、10

干し草はピックアップからベーラーに入ります。ピックアップのすぐ後ろには、干し草を所定の位置に保持するコンプレッサーバーがあり、オーガーが干し草をベールチャンバーに供給することができます。ベールチャンバーには、干し草を希望の形状に梱包および圧縮するたびに、ドライブインおよびドライブアウトするプランジャーが含まれています。幅3m(フィート)。それらには、20,000〜40,000ガロン(75,700〜151,400 1)の塗料が含まれています。塗料を水溶液に懸濁し、負の電荷を帯びます。部品は正に帯電しており、部品が溶液に沈むと、2つの電荷の電気的引力によって塗料が金属にしっかりと付着します。部品はタンクから持ち上げられ、乾燥オーブンに入れられる前に滴下されます。この乾燥オーブンは、部品を約365°F(185°C)に加熱し、塗料を焼き付けて硬い仕上がりにします。ベーラーは屋外で使用され、保管されることもあるため、 a 鋼を錆びないように保護するには、良好な仕上げが必要です。

干し草はピックアップからベーラーに入ります。ピックアップのすぐ後ろには、干し草を所定の位置に保持するコンプレッサーバーがあり、オーガーが干し草をベールチャンバーに供給することができます。ベールチャンバーには、干し草を希望の形状に梱包および圧縮するたびに、ドライブインおよびドライブアウトするプランジャーが含まれています。幅3m(フィート)。それらには、20,000〜40,000ガロン(75,700〜151,400 1)の塗料が含まれています。塗料を水溶液に懸濁し、負の電荷を帯びます。部品は正に帯電しており、部品が溶液に沈むと、2つの電荷の電気的引力によって塗料が金属にしっかりと付着します。部品はタンクから持ち上げられ、乾燥オーブンに入れられる前に滴下されます。この乾燥オーブンは、部品を約365°F(185°C)に加熱し、塗料を焼き付けて硬い仕上がりにします。ベーラーは屋外で使用され、保管されることもあるため、 a 鋼を錆びないように保護するには、良好な仕上げが必要です。

アセンブリ

- 5塗装後、ベーラーのフレームを車輪付きカートに置きます。これにより、ベーラーをさまざまなワークステーションで移動および組み立てることができ、それぞれが特定のコンポーネントを追加し、製造中に品質チェックを実行します。油圧、ピックアップタイン、ベールテンショナー、ノッター、およびサブアセンブリがボルトで固定されています。多くの設計機能は、部品が間違った場所または位置に組み立てられるのを防ぐために、特別な穴のパターン、タブ、ピン、ノッチ、およびその他のフォームを作成します。組み立て後、油圧システムにオイルが充填され、ベルトとチェーンの張力が調整され、ベアリングにグリースが塗布されます。次に、ベーラーにはタイヤとホイールのアセンブリが取り付けられ、識別用のデカールとステッカーが取り付けられています。ベーラーは非常に危険な機械である可能性があるため、可動部品に手を近づけないようにオペレーターに警告するために、多くの警告ラベルが貼られています。

検査と調整

- 6完成したベーラーは、すべての部品の機能をチェックするために、干し草なしで最終的に検査および操作されます。ほとんどがトラックまたは鉄道車両で世界中のディーラーに出荷されます。技術者は、オペレーターに指示して最終調整を行うために、新しいベーラーを持って現場に派遣される場合があります。多くの場合、干し草の収穫量を変更するには、高品質のベールを生産するためにベーラーを時々調整する必要があります。

品質管理

生産工程では、ベーラーは適切な機能と耐久性についてさまざまな段階で綿密に検査されます。可能な限り、機能は部品とプロセスに設計されており、誤った部品やサブアセンブリが組立ラインを離れることを防ぎます。時折、完成したベーラーは、特別な試験装置または実際の実地試験のいずれかによる試験のために生産から取り出されます。サブアセンブリは、ベーラー全体を犠牲にすることなくテストでき、破壊することもできます。

データ取得コンピューターは、テストパフォーマンスを記録するために使用され、コンピューター支援設計(CAD)プログラムを使用して、パフォーマンスを向上させるためのエンジニアリングの変更を提供します。自動車のように、ベーラーには地元のサービスディーラーがあり、正しいメンテナンス手順や既存のベーラーに後付けされる可能性のある新機能を顧客に通知できます。

未来

動物飼料用の干し草の処理は、主に大型の丸いベーラーの出現により、過去20年間で大幅に改善されました。さらに大きなベーラーが市場に出回っていますが、現在、ラウンドベーラーが最も人気があるようです。マシンのサイズと複雑さが増すにつれて、コストも増します。カスタムベーラー、つまり転売のためにベールを張る人々は、大規模な企業農場とともに、新しいベーラー市場の大部分を占めています。これらのオペレーターは通常、大型ベーラーに動力を供給するための大型トラクターを所有しており、油圧とベールラッピングの改善により、大型ベーラーが今後数年間の標準になる可能性があります。

製造プロセス