補聴器

背景

補聴器は、聴覚障害のある人のために、音、特に音声を増幅する機器です。耳の後ろ、外耳、外耳道内、眼鏡のフレーム、体や衣服に快適に装着できます。補助装置の主な要素は、マイク、音を大きくする電子増幅器、イヤホンまたはレシーバー、およびイヤホンから鼓膜に直接またはを介して音響エネルギー(音)を結合するのに役立つ耳型またはプラスチックシェルです。プラスチックチューブ。音は電気信号に変換され、増幅されてから、内耳で音響エネルギーに再変換されます。典型的な電源であるバッテリーもシェルに収納できます。

マイクとイヤホンは一緒にトランスデューサーを形成し、周波数範囲にわたるエイドのパフォーマンスを決定します。トーン(低周波数と高周波数)とゲイン(音量)の調整は手動または自動のいずれかで行うことができるため、ユーザーは快適な許容レベル内で強化されたサウンドを聞くことができます。

歴史

初期の補聴器は、17世紀に発明された耳トランペットでした。それらは長い角で、一方の端に1つの大きな開口部があり、もう一方の端に小さな開口部があり、耳に配置されていました。この楽器の背後にある原理は、大きい方の端に入る音圧波がより小さな音量に凝縮され、それによって可聴音圧が増加することです。

最初の電子補助装置は、1876年にアレクサンダーグラハムベルによって発明された電話で、音圧波を電流に変換してから波に戻しました。 1920年代までに、マイク、電気回路、ダイヤフラム、バッテリーを備えた最新の補聴器に似た、より洗練された電話タイプの補聴器が開発されました。 1948年のトランジスタの発明により、補助具のサイズと重量はさらに大幅に削減されました。今日、外耳道に配置された小さな補助具は、他の人にはほとんど見えず、ユーザーに素晴らしい美容上の魅力を提供しています。補聴器の小型化は、引き続き研究と実験の分野です。残念ながら、補聴器が小さくなるほど、ユーザーがコントロールを操作するために必要な手先の器用さが大きくなります。

製造

プロセス

補聴器の製作には約2時間かかります。補聴器の製造はカスタマイズされたプロセスであり、熟練した技術者が超小型の製造環境で拡大眼鏡と顕微鏡を操作する必要があります。ツールは一般的にハンドヘルドであり、タスクには正確な動きが必要です。アセンブラは、正確な結果が得られるように配線するために、配線図とアセンブリプリントに細心の注意を払う必要があります。

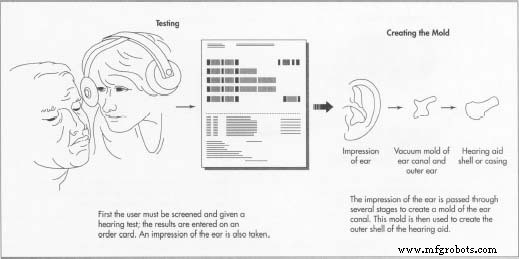

製造が始まる前に、ユーザーは訓練を受けた専門家によってスクリーニングされます。スクリーニングには聴力検査が含まれ、その結果はさまざまなパラメータをカバーするオージオグラムを作成するために使用されます。スクリーニング段階では、ユーザーの外耳の印象や型も撮影されます。オージオグラムと印象は、製造プロセスに不可欠です。

データ入力

- 1すべての注文データ(必要な製品機能とオージオグラムの結果)をコンピューターに入力して、補聴器の動作範囲、特にユーザーに必要な増幅レベルを決定します。一部のメーカーでは、コンピューターが使用する電子回路も選択します。通常、注文カードが作成され、耳の印象とともに生産ラインに送られます。パーツカードも印刷されてストックルームに送られ、そこでさまざまなコンポーネントが保管されます。

真空の印象

- 2このステップでは、外耳と外耳道の印象のフォームまたはリバースコピーが作成されます。透明なビニールのシートが印象の上に置かれます。次に、熱が加えられます。冷却すると、印象はビニールフォームから削除され、トリミングされます。次に、印象をホットワックスに浸し、鋳造ステップ用の滑らかな紙のように薄いコーティングを施します。

完成した印象のキャスト

- 3ここで、技術者は金属板に印象を置き、その周りにリングを配置します。透明な液体コロイドまたは粒子懸濁液がリングに注がれ、印象を浸します。液体は、ゴム状のシリコーンコンシステンシーに硬化することができます。最後に、印象をゲルから引き出します。

シェルの作成

- 4補聴器のシェルまたはアウターケーシングはこの型で作られています。最初に金型を110°F(43°C)の水で加熱し、空気を吹き込んで不純物を取り除きます。この時点で、技術者は、等量のモノマーとポリマーの液体アクリル(構造的に健全なシェルの場合)を混合し、シェルにピンク、黄褐色、または茶色の色を与えるために目的の顔料を追加します。技術者は、加熱されたコロイド型に液体を注ぎ、10秒後、余分なものを注ぎ出し、型の中に薄いアクリルシェルを残します。 10分間冷却した後、技術者は外耳道の生の印象の完全なレプリカであるシェルを型から引き出します。

補聴器をシェルに組み込む

- 5技術者がシェルから余分なフランジを削り取った後、ベントまたは開口部を追加します。ベントサイズに合わせて成形されたシリコンワイヤーの小片がシェルの内側を通り、引き出されます。技術者は、レシーバーチューブ用にシェルの運河端に穴を開けます。その後、シェルの外側がバフされます

滑らかで光沢のある仕上がり。技術者は、元の印象の真空フォームを使用して、外耳道の外側に露出する領域であるフェースプレートまたはフランジのシェルのサイズを決定します。プレートは、ユーザーの耳に合った正しい角度に注意深く設定されます。

滑らかで光沢のある仕上がり。技術者は、元の印象の真空フォームを使用して、外耳道の外側に露出する領域であるフェースプレートまたはフランジのシェルのサイズを決定します。プレートは、ユーザーの耳に合った正しい角度に注意深く設定されます。

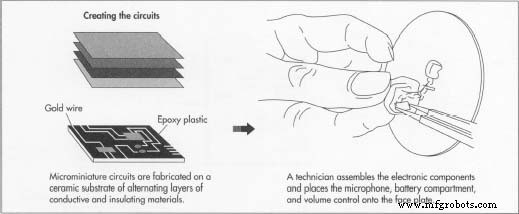

超小型回路の作成

- 6コンポーネントと回路は、さまざまな設計のセラミック基板ベースで動作します。基板は、設計された設計に応じて、導電性材料と絶縁性材料の層を交互に配置するスクリーン印刷技術によって作成されます。導電層には金と銀が含まれ、絶縁層にはシリコン化合物が含まれています。各層の印刷の間に、基板はコンベヤーによって炉を通過し、そこで850°F(454°C)で2時間焼きます。これにより、層がシールされ、プリント回路基板に特徴的なカラーパターンが作成されます。 小規模でのみ。さまざまな電子部品が、基板の両側の金と銀の部品に手作業で接着されています。技術者は、.001インチ(.025 mm)の太さの金線を使用してデバイスを相互接続します。最後に、コンポーネントはエポキシペーストで密封され、熱硬化されます。

電子ハードウェアの組み立て

- 7製造当初に決定された部品カードまたは部品表から作業して、技術者は、マイク、アンプ、バッテリーコンパートメント、およびボリュームコントロールを取り付けるための穴が開けられたフェースプレートに電子ハードウェアを組み立てます。トレーサビリティのために色で手作業で配線されています。ワイヤーは所定の位置にはんだ付けされています。この後、受信機がシェルに取り付けられ、予備審問が機器で行われます。

シーリングと仕上げ

- 8最終製造ステップでは、干渉を避けるために部品を慎重に梱包します。技術者がリスニングチェックを実行している間、プラスチックセメントがブラッシングされ、音質に振動がないことを確認します。セメントが乾いたら、余分なフェースプレートを切り取り、残りの端を手旋盤で削り取ります。最後に、補助具が磨かれ、光沢が増し、製造が完了します。これで、エイドは最終テストの準備が整いました。

品質管理とテスト

品質管理措置は生産全体を通してチェックされ、そのいくつかは上記のプロセスの説明で説明されています。さらに、シェルは追跡目的で構築された後、シリアル番号が付けられます。外観は重要であり、外観チェックと最終機能チェックが行われます。

補聴器は、コンピューター化されたANSI(American National Standards Institute)プログラムを使用してテストされます。このプログラムは、生産パラメーターを分析し、パフォーマンスチャートを作成します。技術者が画面上でチャートを確認し、許容レベルやその他の仕様を確認します。彼または彼女は結果のコピーを印刷し、完成した補聴器にそれを含めます。

未来

補聴器の未来は小型化にあるようです。今日の技術は、指先のサイズのエイズを生み出すことができます。また、最近の開発では、コンピューターにあるマイクロチップを使用してカスタマイズされたデジタルプログラム可能な補助装置により、ユーザーはさまざまな状況に対応するために設定をすばやく切り替えることができます。さまざまなサウンドパターンを持つ屋外イベント、混雑したレストラン、親密な会議をチップでプログラムできます。これにより、一部のユーザーが新しい環境に移動するときに行う必要のある迅速な調整が最小限に抑えられます。これらのカスタムエイズは、それぞれ2,000ドルかかる可能性があります。

製造プロセス

- 自動化社長は、高度なロボット工学に関する議会小委員会の公聴会で証言します

- 高度なMEMSマイクは、補聴器の感度と信頼性を向上させます

- 計画、スケジューリングを支援するためのSAP、Primaveraのブリッジ

- Fibertect吸収剤は、湾岸の石油災害のクリーンアップに役立つ可能性があります

- レーザーは、受信機なしで1人の耳に音声メッセージを送信できます

- 高度なフライス盤および旋盤技術が組織をどのように支援する可能性がありますか?

- データレコーダーが地球のダストミッションを支援

- 聴覚過保護のリスクを減らす

- 応急処置:会社が必要とするトレーニングと消耗品

- ダイアグラムを使った11種類の溶接プロセス

- アトラスコプコは CAN'd Aid と提携し、必要とするコミュニティに清潔な飲料水を提供します