亜鉛

背景

亜鉛は元素金属です。周期表に「Zn」と記載されており、原子番号は30、原子量は65.37で、480°C(788°F)で溶けます。亜鉛は通常灰色の金属色ですが、光沢のある銀色の光沢に磨くことができます。自然界では、純粋な亜鉛としてではなく、化合物としてのみ発見され、鋳造やコーティングの原料として使用できます。

ローマ帝国の時代、人々は亜鉛を使って銅を真ちゅうに合金化して武器を作りました。この粗製プロセスでは、鉱石の加熱中に亜鉛が銅に捕捉されましたが、当時、冶金学における亜鉛の重要性についてはほとんど認識されていませんでした。亜鉛という名前は、スズを意味するドイツ語の「ジン」に由来している可能性があります。亜鉛の科学的発見は、1746年に純粋な亜鉛を分離したドイツの化学者Nadreas Sigismund Marggrafによるものです。最初の生産施設、つまり製錬所は、その後まもなくウィリアムチャンピオンによってイギリスのブリストルに設立されました。

米国では世界の亜鉛供給量の約5%しか採掘されておらず、残りは主にインド、メキシコ、カナダからのものです。世界中で約670万メートルトンの亜鉛鉱石が生産されています。米国で使用されている亜鉛の約3分の2が輸入されています。

アプリケーション

亜鉛は主に、腐食に対する鋼の亜鉛メッキ、複雑な機械部品のダイカスト、およびバッテリーやその他の電気用途に使用されます。亜鉛も銅と合金化して真ちゅうを形成します。

鋼の亜鉛メッキには、腐食を防ぐために鋼のすべての露出面に亜鉛の薄いコーティングを施すことが含まれます。亜鉛は大気によって酸化されやすいため、優れた耐食性を備えています。酸化は、金属が空気や水にさらされると発生し、金属からの電子が酸素に移動します。亜鉛が鋼にしっかりと結合している場合、亜鉛は鋼よりも容易に電子を解放し、下にあるより強い金属をそのまま残します。亜鉛コーティングの適用は、クロムメッキのように、鋼を溶融亜鉛に浸すか、亜鉛で鋼を電解メッキすることによって行われます。

ダイカスト合金には通常、96%の亜鉛と4%のアルミニウムが含まれています。ダイカストプロセスでは、2ピースの鋼製ダイと鋳造プレスを使用して、溶融金属の射出中にダイの半分を一緒に保持します。スチールダイの内部には、鋳造される部品のネガティブイメージを持つキャビティがあります。溶融金属は圧力下でキャビティに注入され、ボイド全体を正確に満たします。金属が冷え、プレスがダイの半分を開き、成形された部品が現れます。亜鉛鋳造部品は目的の形状に非常に近く、アセンブリに配置する前にほとんど機械加工を必要としません。典型的なアプリケーションには、コピー機、航空機、および医療機器の部品が含まれます。自動車メーカーは、エンブレム、モールディング、ドアハンドル、ブラケットに亜鉛ダイカストを使用しています。亜鉛ダイカストは、耐久性と外観のために簡単にクロムメッキされています。

亜鉛のユニークな用途の1つは、電気的接触によって耐食性を伝達する能力を特に利用しています。このアプリケーションは「犠牲アノード」と呼ばれます。ほとんどで作られたアノード  純亜鉛は、アルミニウム製の船舶用エンジンにボルトで固定されています。水中での操作中、特に塩 水、酸化は弱い電流を形成し、船体とエンジン部品を腐食させる可能性があります。亜鉛はこの電流の存在下で容易に酸化されるため、急速に腐食することによってそれ自体を「犠牲」にし、船内の電気的不均衡をすべて消費します。その結果、残りのアルミ製船体とエンジンは腐食しません。それが消費されると、継続的な保護を保証するためにアノードを交換する必要があります。

純亜鉛は、アルミニウム製の船舶用エンジンにボルトで固定されています。水中での操作中、特に塩 水、酸化は弱い電流を形成し、船体とエンジン部品を腐食させる可能性があります。亜鉛はこの電流の存在下で容易に酸化されるため、急速に腐食することによってそれ自体を「犠牲」にし、船内の電気的不均衡をすべて消費します。その結果、残りのアルミ製船体とエンジンは腐食しません。それが消費されると、継続的な保護を保証するためにアノードを交換する必要があります。

犠牲陽極と同様の用途では、亜鉛が電池製造の部品として使用されます。乾電池は、金属製のハウジング(または「缶」)内で亜鉛と化学反応を起こし、2つの接続間に電位が発生します。懐中電灯や携帯ラジオなどの電気機器をバッテリーに接続して、生成された電気で電力を供給することができます。このように接続されて、反応は利用可能な化学反応物の持続時間の間電流を維持します。

化合物としての亜鉛は、医薬品、ゴム、化粧品、塗料、セラミック釉薬に使用されています。他の化合物は、ブラウン管で亜鉛を使用します はんだ付け用フラックス、および木材防腐剤。

製造

プロセス

マイニング

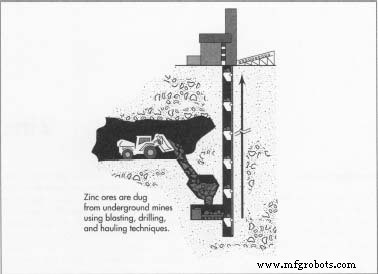

- 1亜鉛鉱石は、従来の発破、掘削、運搬技術を使用して地下鉱山から掘り出されます。鉱石は、硫化亜鉛(閃亜鉛鉱とも呼ばれる)、炭酸亜鉛(菱亜鉛鉱)、ケイ酸亜鉛(カリミン)、およびマンガンと鉄の化合物として発生します。 (フランクリン鉄鉱)。亜鉛鉱石は、銀または鉛と組み合わせて採掘されることがあります。 鉱石。鉱石自体に加えて、鉱石の分解には石油と硫酸が必要です。製錬用の熱エネルギーを供給するためには、電気、コークス、または天然ガスが必要です。

フロス浮選

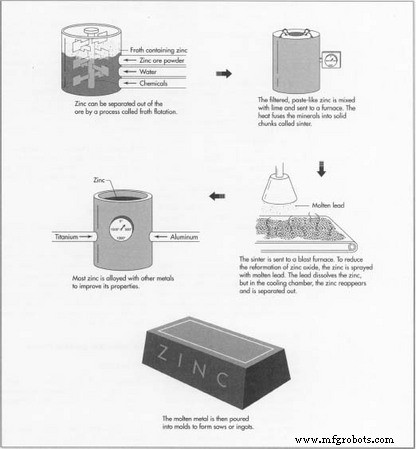

- 2亜鉛は、銅や鉛鉱石の還元にも使用されるフロス浮選と呼ばれるプロセスで製造できます。このプロセスでは、亜鉛鉱石を微粉末に粉砕し、水、松根油、浮選化学物質と混合してから、混合物を攪拌して亜鉛を表面に「浮かせ」ます。重要な亜鉛粒子をコーティングし、水に濡れるのを防ぐために、さまざまな化学物質が使用されています。次に空気が注入され、コーティングされたミネラルが

バブルに付着します。操作はバット内で行われ、インペラで攪拌されます。回転するインペラは、インペラシャフトを囲むスタンドパイプに空気を引き込み、混合気または「パルプ」全体に空気を放散します。亜鉛は気泡に付着できないため、亜鉛は上部に上昇し、残留物はパルプの下部に留まります。自動スクレーパーは、亜鉛を含むミネラルを含んだ泡を取り除きます。

バブルに付着します。操作はバット内で行われ、インペラで攪拌されます。回転するインペラは、インペラシャフトを囲むスタンドパイプに空気を引き込み、混合気または「パルプ」全体に空気を放散します。亜鉛は気泡に付着できないため、亜鉛は上部に上昇し、残留物はパルプの下部に留まります。自動スクレーパーは、亜鉛を含むミネラルを含んだ泡を取り除きます。

フィルタリング

- 3泡をろ過して、水と液体の油を取り除きます。ペースト状の残りは石灰と混合され、炉に送られます。炉は混合物を2500°F(1371°C)でローストします。これにより、ミネラルが焼結体と呼ばれる固い塊に融合します。この時点で、材料は完全に酸化亜鉛に変換されています。

製錬

- 4次の還元プロセスでは、高炉を使用して、準備された鉱石をその元素成分に溶かします。高炉は、電気、コークス、または天然ガスを燃料とし、最高2200°F(1204°C)の温度を生成します。ただし、これにより二酸化炭素も生成され、冷却時に亜鉛と再結合して酸化亜鉛を再形成します。この再形成を減らすために、亜鉛はまだ熱いうちに溶融鉛を噴霧されます。鉛は、1022°F(550°C)で亜鉛を溶解し、別のチャンバーに運び、そこで824°F(440°C)に冷却されます。この温度では、軽い亜鉛が鉛から分離し、上部から排出されます。鉛は再加熱され、高炉に戻されます。

精製

- 5亜鉛を溶融させて数時間静置することにより、金属をさらに改善することができます。この状態では、鉄やその他の汚染物質が底に沈殿し、ほぼ純粋な亜鉛を注意深く上から引き出してインゴットに鋳造することができます。

合金化

- 6ほとんどの亜鉛は、その特性を改善するために使用前に他の金属と合金化されています。合金化には、亜鉛を他の金属と正確な比率で再溶解および混合することが含まれます。たとえば、ダイカストプロセスでの鋳造品質とダイ寿命を改善するために、約4%のアルミニウムが追加されます。その他の添加合金は、少量のチタン、銅、マグネシウムです。合金化後、溶湯を雌豚型とインゴット型に流し込みます。雌ブタの体重は数千ポンドですが、インゴットの体重は約45ポンド(20 kg)です。

品質管理

金属合金は、分光分析と呼ばれるプロセスによって検査されます。金属は、電気アークを使用して保護カバーの下で燃焼されます。燃えている金属から放出された光は、プリズムのような装置を通過します。プリズムは、光を個々の色に分解します。すべての要素には、指紋のような異なる色のセットまたはスペクトルがあります。異物があるとスペクトルが変化し、そうすることでその独特の色スペクトルを示し、それを識別します。分光器のコンピューターは、センサーを使用してこれらの色を検出します。次に、コンピュータプログラムは、スペクトル内の各元素と金属内の濃度を識別するプリントアウトを生成します。元素を増減して、組成を変えることができます。

未来

亜鉛の強度対重量比のために、ダイカストとしての自動車産業によるその使用は、過去数年で減少している。マグネシウム、アルミニウム、およびプラスチックは、多くの亜鉛用途を引き継いでいます。しかし、自動車の車体部品を亜鉛メッキするための亜鉛の使用は増加しています。今日の多くの車両は亜鉛亜鉛メッキによって保護されており、これによりメーカーは新車のボディサビの問題に対して長期保証を提供することができます。

製造プロセス