発光ダイオード(LED)

背景

発光ダイオード(LED)(電気店で入手できる小さな色のライト)は、現代社会に遍在しています。これらは、ステレオ、自動車のインジケーターライトです。 ダッシュボード、電子レンジ。時計付きラジオ、デジタル時計、の数値表示 電卓はLEDのバーで構成されています。 LEDは、テレビのリモコンなどの短距離光信号伝送の電気通信にも応用されています。彼らは宝石や衣料品にも参入しました。つばを飾る一連の点滅する色のライトが付いたサンバイザーを目撃してください。 LEDの発明者たちは、彼らが作成している革新的なアイテムを知りませんでした。彼らはレーザーを作ろうとしていましたが、途中で電球の代替品を発見しました。

電球は、実際にはエネルギー源に接続された単なるワイヤーです。ワイヤーが熱くなり、その熱エネルギーの一部を光の形で放出するため、これらは発光します。一方、LEDは、発熱ではなく電子励起によって発光します。ダイオードは、水道管の逆止弁と同じように、電流を一方向にのみ流すことができる電気弁です。バルブが「オン」の場合、電子は電子密度の高い領域から電子密度の低い領域に移動します。この電子の動きは、光の放出を伴います。接合部と呼ばれる、層間の境界を通過する電子が多いほど、光は明るくなります。この現象は、エレクトロルミネッセンスとして知られています。 早くも1907年に観察されました。しかし、動作するLEDを作る前に、よりクリーンでより効率的な材料を開発する必要がありました。

LEDは第二次世界大戦後の時代に開発されました。戦争中、光およびマイクロ波検出器の材料に強い関心がありました。この研究の過程でさまざまな半導体材料が開発され、それらの光相互作用特性が詳細に調査されました。 1950年代に、光の検出に使用されたのと同じ材料を使用して光を生成できることが明らかになりました。 AT&Tベル研究所の研究者は、1960年代にこれらの新素材の光生成特性を最初に利用しました。 LEDは、レーザー開発努力の先駆けであり、偶然の副産物でした。小さな色付きのライトは、同じサイズの電球よりも利点があったため、業界である程度の関心を集めました。LEDは、消費電力が少なく、寿命が長く、発熱が少なく、色付きの光を発します。

最初のLEDは、現在販売されているものほど信頼性も有用性もありませんでした。多くの場合、それらは液体窒素の温度(華氏-104度または摂氏-77度)以下でしか動作できず、わずか数時間で燃え尽きるでしょう。彼らは非常に非効率的で、ほとんど光を出さなかったので、彼らは力をむさぼり食いました。これらの問題はすべて、1950年代と1960年代に適切な材料を製造するための信頼できる技術が不足していたことに起因する可能性があり、その結果、それらから作られたデバイスは貧弱でした。材料が改良されると、技術の他の進歩が続きました:デバイスを電子的に接続する方法、ダイオードを拡大する方法、それらを明るくする方法、そしてより多くの色を生成する方法。

小さな光源を必要とするアプリケーションでの電球に対するLEDの利点は、TexasInstrumentsのようなメーカーを奨励しました  半導体ウェーハを作成するには、最初にガリウム、ヒ素、および/またはリン光物質をチャンバー内で混合し、強制的にソリューションに。それらがチャンバー内の加圧ガスに逃げるのを防ぐために、それらは液体の酸化ホウ素の層で覆われていることがよくあります。次に、ロッドを溶液に浸し、ゆっくりと引き出します。ロッドがチャンバーから持ち上げられると、溶液は冷却されてロッドの端で結晶化し、長い円筒形の結晶インゴットを形成します。次に、インゴットはウェーハにスライスされます。ヒューレットパッカードは、LEDの商業的製造を追求します。 1970年代に突然広く市場に受け入れられたのは、製造コストの削減と巧妙なマーケティングの結果であり、LEDディスプレイ(時計など)を備えた製品は「ハイテク」であり、したがって望ましいものに見えました。メーカーは、時計、科学機器、コンピューターカードリーダーで使用するさまざまなディスプレイを作成するために、多数のLEDを連続して製造することができました。メーカーがデバイスをより効率的、低コスト、そしてより多くの色で作る方法を模索しているため、この技術は今日でも発展途上にあります。

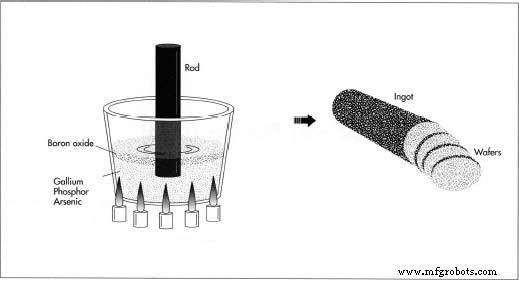

半導体ウェーハを作成するには、最初にガリウム、ヒ素、および/またはリン光物質をチャンバー内で混合し、強制的にソリューションに。それらがチャンバー内の加圧ガスに逃げるのを防ぐために、それらは液体の酸化ホウ素の層で覆われていることがよくあります。次に、ロッドを溶液に浸し、ゆっくりと引き出します。ロッドがチャンバーから持ち上げられると、溶液は冷却されてロッドの端で結晶化し、長い円筒形の結晶インゴットを形成します。次に、インゴットはウェーハにスライスされます。ヒューレットパッカードは、LEDの商業的製造を追求します。 1970年代に突然広く市場に受け入れられたのは、製造コストの削減と巧妙なマーケティングの結果であり、LEDディスプレイ(時計など)を備えた製品は「ハイテク」であり、したがって望ましいものに見えました。メーカーは、時計、科学機器、コンピューターカードリーダーで使用するさまざまなディスプレイを作成するために、多数のLEDを連続して製造することができました。メーカーがデバイスをより効率的、低コスト、そしてより多くの色で作る方法を模索しているため、この技術は今日でも発展途上にあります。

原材料

一般に、ダイオードは半導体材料の非常に薄い層でできています。 1つの層には過剰な電子があり、次の層には不足している電子があります。この違いにより、電子が1つの層から別の層に移動し、それによって光が生成されます。メーカーは現在、これらの層を0.5ミクロン以下(1ミクロン=1万分の1インチ)まで薄くすることができます。

半導体内の不純物は、必要な電子密度を作成するために使用されます。半導体は、不純物が高密度に含まれている場合にのみ電気を通す結晶材料です。半導体のスライスまたはウェーハは単一の均一な結晶であり、不純物は製造プロセスの後半に導入されます。ウエハースは所定の方法で混ぜて焼いたケーキと考えてください。不純物はケーキに吊るされたナッツと考えてください。 LED製造に使用される特定の半導体は、ガリウム砒素(GaAs)、ガリウムリン(GaP)、またはガリウム砒素リン(GaAsP)です。さまざまな半導体材料(基板と呼ばれる) 不純物が異なれば、LEDからの光の色も異なります。

ケーキのナッツである不純物は、製造プロセスの後半に導入されます。欠陥とは異なり、LEDを正しく機能させるために意図的に導入されています。このプロセスはドーピングと呼ばれます。 一般的に添加される不純物は亜鉛または窒素ですが、シリコン、ゲルマニウム、テルルも使用されています。前述のように、それらは半導体に電気を伝導させ、LEDを電子デバイスとして機能させます。電子が過剰または不足している層を作成できるのは、不純物を介してです。

デバイスを完成させるには、デバイスに電気を供給し、デバイスから電気を供給する必要があります。したがって、ワイヤを基板に接続する必要があります。これらのワイヤは、半導体にしっかりと付着し、その後の耐性に十分な強度を備えている必要があります  半導体結晶に必要な不純物を追加する1つの方法は、ウェーハ表面に結晶の層を追加することです。 「液相エピタキシー」として知られるこのプロセスでは、ウェーハはグラファイトスライド上に置かれ、溶融GaAsPのリザーバーの下を通過します。

半導体結晶に必要な不純物を追加する1つの方法は、ウェーハ表面に結晶の層を追加することです。 「液相エピタキシー」として知られるこのプロセスでは、ウェーハはグラファイトスライド上に置かれ、溶融GaAsPのリザーバーの下を通過します。

接触パターンは、フォトレジストを使用してウェーハの表面に露光され、その後、ウェーハは加熱された真空チャンバーに入れられます。ここで、溶融金属はウェーハ表面の接触パターン上に蒸着されます。はんだ付けや加熱などの処理。 ゴールド 銀化合物は、ウェーハの表面でガリウムと化学結合を形成するため、この目的で最も一般的に使用されます。

LEDは、オブジェクトが吊り下げられたルーサイトの文鎮のように、透明なプラスチックで覆われています。プラスチックにはさまざまな種類があり、その正確な光学特性によってLEDの出力がどのように見えるかが決まります。一部のプラスチックは拡散性です。つまり、光はさまざまな方向に散乱します。いくつかは透明で、細いビームでLEDからまっすぐに光を向けるレンズに形作ることができます。プラスチックに色を付けることができます。これにより、特定の色の光を多かれ少なかれ通過させることで、LEDの色を変えることができます。

デザイン

LEDは電子デバイスと光学デバイスの両方であるため、LEDのいくつかの機能を設計で考慮する必要があります。色、明るさ、効率などの望ましい光学特性は、不合理な電気的または物理的な設計なしに最適化する必要があります。これらの特性は、ダイオードのサイズ、ダイオードを作るために使用される正確な半導体材料、ダイオード層の厚さ、および半導体を「ドープ」するために使用される不純物の種類と量によって影響を受けます。

製造

プロセス

半導体ウェーハの製造

- 1まず、半導体ウェーハを作成します。特定の材料組成(GaAs、GaP、またはその間の何か)は、製造されるLEDの色によって決まります。結晶性半導体は、高温高圧チャンバー内で成長します。ガリウム、ヒ素、および/またはリン光物質は精製され、チャンバー内で一緒に混合されます。熱と圧力で液化し、コンポーネントを一緒に押して、溶液に押し込みます。それらがチャンバー内の加圧ガスに逃げるのを防ぐために、それらは液体の酸化ホウ素の層で覆われていることが多く、それがそれらを「互いにくっつく」必要があるように密閉します。これは、液体カプセル化として知られています。 またはチョクラルスキー結晶成長法。 均一な溶液に元素を混合した後、ロッドを溶液に浸し、ゆっくりと引き出します。ロッドがチャンバーから持ち上げられると、溶液は冷却されてロッドの端で結晶化し、長い円筒形の結晶インゴット(またはブール)を形成します GaAs、GaP、またはGaAsPの。これをケーキを焼くと考えてください。

- 2次に、ブールは、約10ミルの厚さ、またはゴミ袋とほぼ同じ厚さの非常に薄い半導体ウェーハにスライスされます。ウェーハは、表面が非常に滑らかになるまで研磨されるため、表面上により多くの半導体層を容易に受け入れることができます。原理は、テーブルをペイントする前にサンディングするのと似ています。各ウェーハは、均一な組成の材料の単結晶でなければなりません。残念ながら、LEDの機能を低下させる欠陥が結晶にある場合があります。欠陥は、混合されていない花や砂糖と考えてください。 ベーキング中にケーキに吊るされた。欠陥は、研磨プロセスからも発生する可能性があります。このような欠陥は、デバイスのパフォーマンスも低下させます。欠陥が多いほど、ウェーハは単結晶のように動作しなくなります。規則的な結晶構造がないと、材料は半導体として機能しません。

- 3次に、ウェーハは、さまざまな溶剤を使用した厳密な化学的および超音波プロセスによって洗浄されます。このプロセスは、研磨されたウェーハ表面に付着した可能性のある汚れ、ほこり、または有機物を除去します。処理がきれいであればあるほど、結果として得られるLEDは良くなります。

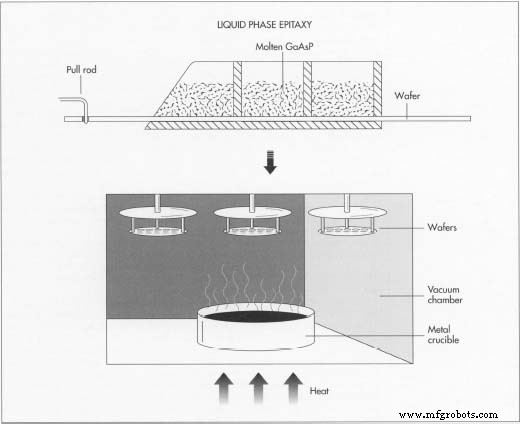

エピタキシャル層の追加

- 4ケーキに層を追加するように、ウェーハの表面に半導体結晶の層を追加します。これは、結晶に不純物またはドーパントを追加する1つの方法です。今回は、液相エピタキシーと呼ばれるプロセスで結晶層を成長させます。 (LPE)。この技術では、エピタキシャル層(下の基板と同じ結晶配向を持つ半導体層)が、溶融GaAsPのリザーバーの下に引き込まれている間にウェーハ上に堆積されます。リザーバーには、適切なドーパントが混合されています。ウェーハはグラファイトスライド上に置かれ、溶融液体を保持しているコンテナの下のチャネルに押し込まれます(または溶融 それが呼ばれるように)。異なるドーパントを連続溶融物に追加することも、同じ溶融物にいくつか追加して、異なる電子密度の材料の層を作成することもできます。堆積された層は、ウェーハの結晶構造の続きになります。

LPEは、非常に均一な材料の層を作成します。これにより、LPEは好ましい成長およびドーピング技術になります。形成される層は数ミクロンの厚さです。

- 5エピタキシャル層を堆積した後、色や効率のためにダイオードの特性を変更するために、追加のドーパントを追加する必要がある場合があります。追加のドーピングが行われる場合、ウェーハは再び高温炉管に入れられ、そこでドーパントを含むガス状雰囲気に浸されます。窒素または亜鉛アンモニウムが最も一般的です。光をより黄色または緑色にするために、窒素がダイオードの最上層に追加されることがよくあります。

金属接点の追加

- 6次に、ウェーハ上に金属接点が定義されます。接触パターンは設計段階で決定され、ダイオードを単独で使用するか組み合わせて使用するかによって異なります。接触パターンは、感光性化合物であるフォトレジストで再現されます。ウェーハが回転している間、液体レジストは液滴として堆積し、表面全体に分散します。レジストは、短時間の低温ベーキング(華氏約215度または摂氏100度)によって硬化されます。次に、マスターパターンまたはマスクをフォトレジストに複製します。これは、フォトレジストをウェーハ上に配置し、レジストを紫外線で露光します(ネガから写真を作成するのと同じ方法です)。レジストの露出領域は現像液で洗い流され、未露出領域が残り、半導体層を覆います。

- 7接触金属がパターン上に蒸発し、露出領域を埋めます。蒸発は別の高温チャンバーで行われ、今回は真空シールされています。金属の塊は、気化する温度まで加熱されます。蒸気が冷たい窓を曇らせるように、それは凝縮して露出した半導体ウェーハに付着します。次に、フォトレジストをアセトンで洗い流し、金属接点のみを残します。 LEDの最終的な取り付け方式によっては、ウェーハの裏側に追加の金属層が蒸着される場合があります。堆積した金属はすべて、ウェーハを数百度に加熱し、炉内に(水素または窒素の不活性雰囲気を流しながら)最大数時間放置するアニーリングプロセスを経る必要があります。この間、金属と半導体は化学的に結合するため、接点が剥がれることはありません。

- 8この方法で製造された直径2インチのウェーハは、同じパターンが最大6000回繰り返されます。これにより、完成したダイオードのサイズがわかります。ダイオードは、劈開(結晶面に沿ってウェーハをスナップする)またはダイアモンドソーでのこぎりで切断されます。ウェーハから切り出された各小さなセグメントは、ダイと呼ばれます。困難でエラーが発生しやすいプロセスである切断により、使用可能なLEDの総数は6000をはるかに下回り、半導体デバイスの製造コストを制限する上での最大の課題の1つです。

取り付けとパッケージング

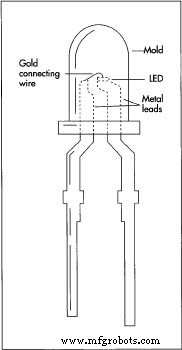

- 9個々のダイは適切なパッケージに取り付けられています。たとえば、ダイオードを単独でインジケータライトとして使用したり、宝石に使用したりする場合は、長さ約2インチの2本の金属リードに取り付けられます。通常、この場合、ウェーハの裏側は金属でコーティングされており、ウェーハが載っているリード線と電気的接触を形成します。小さな金のワイヤーがもう一方のリード線にはんだ付けされ、ダイの表面のパターン化された接点にワイヤーボンディングされます。ワイヤボンディングでは、ワイヤの端が非常に細い針でコンタクトメタルに押し付けられます。金は、変形して同様の金属表面に付着するのに十分なほど柔らかいです。

- 10最後に、アセンブリ全体がプラスチックで密封されます。ワイヤーとダイは、以下の形状の型の中に吊るされています

一般的なLEDインジケーターライトは、実際のLEDがどれだけ小さいかを示します。小さな電球の平均寿命は5〜10年ですが、最新のLEDは故障するまでに100年以上続くはずです。パッケージの光学的要件(最後にレンズまたはコネクタ付き)に適合し、金型は液体プラスチックまたはエポキシで満たされています。エポキシが硬化し、パッケージが完成します。

一般的なLEDインジケーターライトは、実際のLEDがどれだけ小さいかを示します。小さな電球の平均寿命は5〜10年ですが、最新のLEDは故障するまでに100年以上続くはずです。パッケージの光学的要件(最後にレンズまたはコネクタ付き)に適合し、金型は液体プラスチックまたはエポキシで満たされています。エポキシが硬化し、パッケージが完成します。

品質管理

半導体製造の品質には2つの形態があります。最初の懸念は最終製品であり、2番目の懸念は製造施設です。すべてのLEDは、動作特性についてワイヤボンディングされたときにチェックされます。特定のレベルの電流は特定の明るさを生み出すはずです。ウェーハのバッチごとに正確な明るい色がテストされ、寿命テスト、熱と電力の故障、機械的損傷などのストレステストのために一部のLEDが引き出されます。

製品を一貫して生産するためには、製造ラインが確実かつ安全に稼働する必要があります。上記の処理ステップの多くは自動化できますが、すべてが自動化されているわけではありません。施設の全体的な清浄度と入ってくるブランクウェーハは綿密に監視されています。特定の処理ステップ(特に上記の番号1〜5)で、空気を10,000分の1まで純粋に保つ特別な設備(「クリーンルーム」)が構築されています。これらのチェックはすべて、歩留まり、つまりウェーハあたりの成功したLEDの数を改善したいという願望から生じています。

未来

オプトエレクトロニクスは、ますます優れた処理技術の出現で開花しています。 5年前にはない純度と均一性を備えたウェーハの製造が可能になりました。これは、LEDの明るさと効率、およびLEDの持続時間に影響します。それらが良くなるにつれて、通信などのますます要求の厳しいアプリケーションに適しています。小さな電球の平均寿命は5〜10年ですが、最新の平均的なLEDは故障するまで100年続くはずです。これにより、海中や宇宙空間の電子機器など、部品の交換が困難または不可能なアプリケーションに適しています。 LEDは長距離光ファイバーには不適切ですが 伝送では、リモートコントロール、チップ間通信、光増幅器の励起などの短距離光伝送に役立つことがよくあります。

青色および白色光LEDの製造を可能にする他の材料が開発されています。より多くの色のさまざまなインジケーターやおもちゃを可能にすることに加えて、青色光は、光学ストレージやビジュアルディスプレイなどの一部のアプリケーションに適しています。青と白の光は目に優しいです。追加の色は確かに新しいアプリケーションを開きます。

最後に、プロセス技術が進歩し、より多くのデバイスを1つのチップに組み込むことが可能になるにつれて、LEDディスプレイはより「インテリジェント」になります。単一のマイクロチップがすべての電子機器を保持して英数字ディスプレイを作成し、計装をより小さく、より洗練されたものにします。

製造プロセス