ジルコニウム

背景

周期表のシンボルZrであるジルコニウムは、ケイ酸塩鉱物のケイ酸ジルコニウムと酸化物鉱物のバデライトに最もよく見られ、それらから抽出される金属です。さまざまな化合物の形で、灰白色のジルコニウムは地球の地殻で19番目に豊富な元素であり、銅や鉛よりもはるかに豊富です。これは、チタンとハフニウムを含むグループであるチタン金属ファミリーに属しており、メンバーの優れた導電性と金属塩を形成する傾向があることから、業界で好まれています。多くの電子配置と物理的状態で安定しているため、ジルコニウムは多くの製品になります。しかし、1940年代以降、その最も重要な用途は原子炉のさまざまな構造部品にありました。

ジルコニウムは、1789年に最初に鉱物ジルコンの酸化物を分離したドイツの化学者Martin Heinrich Klaprothによって発見されました。最初の金属粉末は、1824年にスウェーデンの化学者Jons J.Berzeliusによって製造されました。しかし、19世紀に分離できた金属の形態は不純であり、したがって非常に脆いものでした。使用可能な量の金属を精製する最も初期の方法は、1925年にオランダの化学者Anton E. vanArkelとJ.H. de Boerによって開発されました。彼らは、四ヨウ化ジルコニウムを熱分解する熱ヨウ化物プロセスを発明しました。 vanArkelとdeBoerの方法の欠点はそのコストでしたが、20年後、ルクセンブルクのWilliam Justin Krollは、マグネシウムを使用して四塩化ジルコニウムを分解する、より安価なプロセスを発明しました。比較的安価なこのプロセスにより、工業用に十分な量の純粋なジルコニウムが製造されました。

クロールの躍進以来、ジルコニウムは、鉄鋼、鉄、原子力などのいくつかの産業で重要な元素になりました。鉄鋼業界で鉄から窒素と硫黄を除去するために使用され、それによって鉄鋼の冶金学的品質を向上させます。ジルコニウムを鉄に添加して合金を作成すると、鉄の被削性、靭性、および延性が向上します。ジルコニウムの他の一般的な産業用途には、フォトフラッシュバルブと手術器具の製造、および革のなめしが含まれます。

多くの異なる産業用途に使用できるにもかかわらず、今日生産されているジルコニウムのほとんどは、水冷式原子炉で使用されています。ジルコニウムは、強力な耐食性に加えて、核分裂片や中性子を閉じ込めて、熱中性子や低速中性子が吸収されて無駄にならないようにする能力を備えているため、原子炉の効率が向上します。実際、1989年に製造されたジルコニウムの約90%は、燃料容器または原子力製品のケーシングのいずれかで、原子炉で使用されていました。

原材料

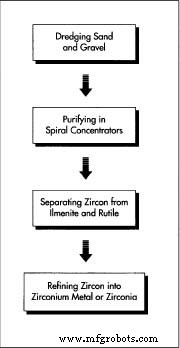

ジルコニウムが発生する2つの鉱物形態のうち、ジルコンがはるかに重要な供給源です。ジルコンは主に火成岩に見られ、火成岩が侵食されてできた砂利や砂にも現れます。この形態では、シリカ、イルメナイト、ルチルと混合されることがよくあります。今日の産業で使用されているジルコンの大部分は、これらの砂と砂利の堆積物に由来し、そこから最も純粋なジルコンが抽出され、精製されてジルコニウム金属として使用されます。耐火物やセラミック製品には、安定化ジルコニアの形で純度の低い堆積物が使用されます。世界最大のジルコン鉱山はオーストラリア、南アフリカ、  ジルコンを含む砂と砂利は、通常、浮き浚渫、取り付けられた大きな蒸気ショベルによって沿岸水域から収集されます浮かぶはしけに。シャベルが砂利と砂をすくい上げた後、それらはスパイラル濃縮器によって精製され、次に不要な物質が磁気および静電分離器によって除去されます。

ジルコンを含む砂と砂利は、通常、浮き浚渫、取り付けられた大きな蒸気ショベルによって沿岸水域から収集されます浮かぶはしけに。シャベルが砂利と砂をすくい上げた後、それらはスパイラル濃縮器によって精製され、次に不要な物質が磁気および静電分離器によって除去されます。

ジルコンの最終製品メーカーは、塩素を使用して金属を精製し、工業用に十分に機能するようになるまで焼結(加熱)することにより、ほぼ純粋なジルコンをさらにジルコニウムに精製します。純度の低いジルコンは、シリカが鉄と合金化するシリコンに還元されるまで、ジルコンをコークス、鉄のボーリング、石灰と融合させることにより、ジルコニウムの酸化物であるジルコニアになります。と米国ですが、ブラジル、中国、インド、ロシア、イタリア、ノルウェー、タイ、マダガスカル、カナダにも豊富なベッドがあります。ジルコンと同様に、バデライトは砂や砂利の堆積物から抽出されます。ジルコンとは異なり、商業的に実行可能なバデライト鉱床には比較的高濃度の酸化ジルコニウムが含まれているため、バデライトは精製せずに使用できます。しかし、鉱物はジルコンよりもはるかに少なく、かなりの量がブラジルとフロリダでのみ発生しています。

抽出と精製

ジルコンの抽出

- 1ケイ酸塩、イルメナイト、ルチルと混合されたジルコンを含む砂と砂利は、通常、浮きバージに取り付けられた大きな蒸気ショベルである浮き浚渫によって沿岸水域から収集されます。シャベルが砂利と砂をすくい上げた後、それらは密度に基づいて分離するスパイラル濃縮器によって精製されます。次に、イルメナイトとルチルは、磁気および静電分離器によって除去されます。ジルコンの最も純粋な濃縮物は、金属製造に使用するために最終製品メーカーに出荷されますが、耐火物にはより純粋でない濃度が使用されます。

ジルコンの精製

- 2ジルコンの最終製品メーカーは、還元剤(通常は塩素)を使用して金属を精製し、工業用に十分な延性(作業可能)になるまで焼結(加熱)することにより、ほぼ純粋なジルコンをさらに精製してジルコニウムにします。小規模な実験室での使用の場合、ジルコニウム金属は、塩化物を使用してジルコンを還元する化学反応によって生成される場合があります。

- 3純度の低いジルコンは、シリカが鉄と合金化するシリコンに還元されるまで、ジルコンをコークス、鉄のボーリング、石灰と融合させることにより、ジルコニウムの酸化物であるジルコニアになります。次に、ジルコニアを華氏約3,095度(摂氏1,700度)に加熱し、合計で約5%の石灰とマグネシアを添加して安定させます。

バデライトの精製

- 4上記のように、バデライトには比較的高濃度の酸化ジルコニウムが含まれており、ろ過やクレンジングなしで使用できます。バデライトで使用される唯一の精製プロセスは、砂利または砂を粉末に粉砕し、さまざまなサイズのふるいで粉末のサイズを決定することです。バデライトに由来するすべての酸化ジルコニウムは、耐火物に使用され、ますます高度なセラミックに使用されています。

品質管理

ジルコニウム金属の製造で実施される品質管理方法は、ほとんどの金属製造で使用される典型的な統計的工程管理(SPC)方法です。これらには、最終製品の要件によって決定される特定の変数の追跡と制御が含まれます。政府による厳格な品質管理は、原子力用途向けに製造されたすべてのジルコニウム金属に適用されます。これらの管理により、原子力発電所で使用するために製造されたジルコニウムが正しく処理され、説明責任が果たされることが保証されます。処理は追跡されるため、個々のステップと場所までさかのぼることができます。

耐火用途で使用されるジルコニウムの品質管理方法もSPCに焦点を当てています。しかし、耐火物産業では、ジルコニウム鉱物が抽出されたビーチ(そしてビーチのどの部分でさえ)を確認することも必要です。各ソースにはわずかに異なる微量元素が含まれており、異なる微量元素が最終製品に影響を与える可能性があるため、製造業者はジルコニウムがどこから来たのかを正確に知る必要があります。

副産物/廃棄物

ケイ酸塩、イルメナイト、ルチル(すべてジルコン精製プロセスの副産物)は、通常、抽出サイトの水に戻されます。これらの要素は典型的な砂浜を構成し、環境に害を及ぼすことは決してありません。ジルコニウム製造の唯一の他の注目すべき副産物である塩化マグネシウムは、精製プロセスでの塩素によるジルコンの還元から生じ、通常、マグネシウム精製所に販売されます。バデライトの精製による副産物や廃棄物は発生しません。

未来

多くの人が、ジルコニウムの未来は先進的なセラミックとしての使用にあると信じています。 「ファイン」、「ニュー」、「ハイテク」、または「高性能」セラミックとも呼ばれる高度なセラミックは、競合する金属よりも多くの機能を実行できるため、一般に処理装置、デバイス、または機械のコンポーネントとして使用されます。またはポリマー。ジルコニウムはかなり硬く、熱をよく伝導せず、比較的不活性であり(つまり、他の元素と容易に反応しません)、すべて高度なセラミックに優れた品質を備えています。セラミックとして製造された酸化ジルコニウムは、溶融金属用のるつぼ、ガスタービン、ジェットおよびロケットモーターチューブ用のライナー、抵抗炉、超高周波炉、および高温炉の表面仕上げなどの耐火物の製造に使用できます。壁。

製造プロセス