ペレットとペレットプラントの操作を理解する

ペレットとペレットプラントの操作について

ペレット化は、非常に細かい鉄鉱石を特定の直径範囲(通常は8mmから20mm、ペレットとも呼ばれます。これらのペレットは高炉および直接還元プロセスに適しています。ペレット化は焼結とは異なり、緑色の未焼成のペレットまたはボールが形成され、加熱によって硬化します。

鉄鉱石ペレットは、選鉱された、または鉱山の鉄鉱石微粉から作ることができます。希薄な鉄鉱石は通常、選鉱によってより高い鉄鉱石含有量にアップグレードされます。このプロセスでは、製鉄プロセスで使用できるようにペレット化する必要がある鉄鉱石フィルターケーキが生成されます。また、選鉱を必要としない高級鉄鉱石の処理中に、生成された微粉を廃棄する代わりにペレット化して使用することができます。

ペレットプラントは、鉱山、港の近くに配置することも、製鉄所に取り付けることもできます。高度な環境技術を備えており、実質的に汚染がなく、固体または液体の残留物を生成しません。

ペレット化の歴史

ペレットの歴史は、スウェーデン人のA.G.アンダーソンがペレット化法を発明した1912年に始まりました。しかし、ペレットの商業利用は、世界大戦後の米国で始まりました。五大湖周辺のタコナイト(低品位鉄鉱石)の膨大な埋蔵量を開発することを目的として、米国でさまざまな研究が行われました。タコナイト鉱石を濃縮するプロセスには、脈石を除去するために鉱石を粉砕し、鉄鉱石をアップグレードすることが含まれていました(つまり、鉱石選鉱プロセス)。得られた高品位鉱石は、0.1mm以下の微粒子の形をしており、焼結には適していません。この問題は、ペレット化プロセスの開発につながりました。

1943年、ミネソタ大学鉱山実験ステーションの教授であるデービス博士とその仲間は、低品位の鉄鉱石を含むタコナイトを処理する方法を発明しました。彼らの発明は、ボールドラム内で微細なマグネタイト精鉱をボール化またはペレット化することが可能であり、ボールが十分に高い温度(通常は初期溶融点より下)で焼成された場合、高炉での使用に適した硬く硬化したペレットであることを示しました。炉、作ることができます。その結果、高炉(BF)性能に対する焼結体の疑いのない利点にもかかわらず、高炉負荷の主要な鉄含有材料としてペレットを使用した長期操業での製鉄所によって達成された卓越した性能のために、ペレット化プロセスへの強い関心が高まりました。

ペレット化プラントは、高品位の塊鉱石の世界的な埋蔵量が減少している時代に重要な役割を果たすことが期待されています。これらのプラントは、低品位の鉄鉱石をアップグレードされたペレットに濃縮することを促進します。これは、今後数年間で高炉や直接還元炉でますます使用されるようになります。

鉄鉱石ペレット

鉄鉱石ペレットは、酸性または塩基性ペレットであり得る。酸性ペレットはDRI(直接還元鉄)グレードペレットとも呼ばれ、塩基性ペレットはBFグレードまたはフラックスペレットとも呼ばれます。

- DRIグレードのペレット–これらのペレットの塩基度は通常0.1未満です。焼成ペレットの強度は、ある程度、多結晶構造のヘマタイトブリッジによるものです。これらのペレットは通常、大量の開いた細孔を持っています。還元ガスはこれらの細孔を通ってペレットコアにすばやく浸透し、同時に多くの場所で構造を攻撃します。これにより、ペレットの体積全体にわたって低温で始まる初期の構造変化が生じます。

- BFグレードのペレット–これらのペレットの塩基度は0.1を超えており、変動する可能性があります。通常の塩基性ペレットの塩基度は0.1から0.6の範囲であり、CaOの割合は低くなります。これらのペレットの焼成中に、さまざまなパーセンテージのSiO2、CaO、およびFe2O3からなるガラス状のスラグ相が形成されます。フラックス添加量の増加により、いくらかのスラグが形成され、それにより、鉄鉱石結晶とのスラグ結合がある程度あります。高塩基度ペレットの塩基度レベルは0.6を超えています。これらのペレットには、より高レベルのCaOが含まれています。これらのペレットは、主にSiO2、CaO、Fe2O3からなるガラス相だけでなく、カルシウムフェライト(CaO.Fe2O3)も含んでいます。これらのペレットの焼成中、CaOの利用可能性はヘマタイトの結晶成長にかなり有利に働きます。これらのペレットは通常、ペレット焼成後の機械的強度が高くなります。フラックスペレットは、優れた強度、改善された還元性、膨潤および軟化溶融特性を示します。これらの特性により、これらのペレットは高炉でより優れた性能を発揮します。

ペレットの品質は、鉱石または精鉱の性質、関連する脈石、添加されるフラックスの種類と量に影響されます。これらの要因により、共存する相の物理化学的特性とペレット硬化中のそれらの分布が変化します。したがって、ペレットの特性は、鉱石粒子間で達成される結合の形態と程度、および酸化鉄の還元中のこれらの結合相の安定性によって大きく左右されます。硬化中の相と微細構造の形成は、添加するフラックスの種類と量に依存するため、CaO/SiO2比とMgO含有量の点でフラックス剤がペレットの品質に影響を与えます。

鉱物学的にペレットは、本質的に鉄鉱石のヘマタイト(元の生き残った)粒子、結晶性シリカ(石英、クリストバライト、トリジマイト)およびフォルステライト(Mg2SiO4)で構成されます。ペレット鉱物学の主な変化は、製品に存在する脈石相の割合にあります。これらは、ペレットの飼料材料、石灰石、ドロマイト、かんらん石、ベントナイトなどの飼料に添加する添加物の種類と量によって異なります。

鉄鉱石ペレットの強度は、取り扱いや輸送中、および高炉での破損や摩耗による劣化を最小限に抑えるために重要です。ペレットの強い結合は、マグネタイトのヘマタイトへの酸化、またはヘマタイトの再結晶に伴う粒子の成長によるものと考えられています。スラグ結合は、わずかに低い焼成温度でより迅速な強化を促進する可能性がありますが、ペレット強度、特に熱衝撃に対する耐性は通常低下します。ペレット強度は、最も一般的には圧縮およびタンブルテストによって決定されます。個々のペレットの圧縮強度は、濃縮物の鉱物学的組成と物理的特性、使用する添加剤、ボールの方法、ペレットのサイズ、焼成技術と温度、および試験手順によって異なります。市販のペレットの圧縮強度は、9 mm〜18 mmのサイズのペレットの場合、通常200〜350kgの範囲です。タンブラーテストでは、11.4kgの+6mmペレットを、ドラムタンブラー(ASTM E279-65T)で25 rpmで200回転タンブルし、スクリーニングします。タンブラーテスト後、満足のいく市販のペレットには、マイナス0.6 mm(マイナス28メッシュ)の微粉が約5%以下、プラス6 mmのサイズが94%以上含まれている必要があります。サイズが6mmから0.6mmの最小の壊れたペレットも望ましい。高炉供給に使用されるペレットの他の重要な特性は、還元性、多孔性、およびかさ密度です。一部の濃縮物では、これらは特定の制限内で変化する可能性があります。

ペレット化プロセス

ペレット化プラントには通常、(i)原材料の受け取り、(ii)前処理、(iii)ボール、(iv)硬化と冷却の4つのプロセスステップがあります。これらのプロセスステップについては、以下で説明します。

原材料の受け取り

ペレット化プラントの場所は、鉄鉱石、添加剤、バインダーなどの原材料の受け取り方法に影響を与えます。多くのペレット化プラントは鉄鉱石鉱山の近くにあります。これは、これらのプラントがこれらの鉱山で恩恵を受けている鉄鉱石をペレット化するために設置されているためです。このようなプラントは、鉄道および/またはスラリーパイプラインで鉄鉱石を受け取ります。他の多くのペレット化プラントは、鉄鉱石鉱山から離れて設置されています。これらの植物は鉄鉱石鉱山から独立しています。これらの植物は主に鉄道で鉄鉱石を受け取ります。一部のプラントは、長距離スラリーパイプラインで受け取る場合があります。輸入された鉄鉱石に依存する港にあるペレット化プラントでは、受け取り方法は、専用船で鉱石を輸送し、岸壁で鉱石を降ろし、庭に備蓄することです。鉄鉱石は通常、最大の経済性のためにそのようなプラントにまとめて出荷されます。

前処理プロセス

前処理プロセスでは、鉄鉱石は、後続のボールプロセスに必要なサイズの微粉に粉砕されます。前処理には、濃縮、脱水、粉砕、乾燥、および前湿潤が含まれます。一般に、低品位の鉄鉱石は、鉱石の品質を高め、硫黄とリンを含む脈石を除去し、穀物のサイズを制御するために、微粉に粉砕されます。マグネタイト鉱石の場合、アップグレードと脈石除去のために磁気セパレーターが採用されています。一方、ヘマタイト鉱石の場合、これらの操作は、重力選鉱、浮選、および/または湿式タイプの高強度磁気分離器によって達成されます。粉砕方法は、大きく次の3つの側面に分類できます。

- 乾式粉砕または湿式粉砕

- 閉回路研削または開回路研削

- 単一段階での粉砕または複数段階での粉砕

これらの方法は、鉄鉱石の種類や特性、混合比に応じて、また経済的要因を考慮して組み合わせて使用されます。湿式粉砕システムには増粘剤とフィルターを備えた脱水ユニットが必要ですが、乾式粉砕システムには事前湿潤ユニットが必要です。プレウェッティングは通常、乾式粉砕に関連しています。プレウェッティングには、ボールに適したプレウェッティングされた材料を準備するために、乾式粉砕された材料に均一に適切な量の水を加えることが含まれます。これは、ペレットの品質に大きな影響を与える材料の特性を調整するためのプロセスです。場合によっては、製品ペレットの化学組成もこのプロセスで調整され、高品質のペレットが生成されます。

ベントナイト、粘土、消石灰、有機バインダーなどのバインダーは、一般に、グリーンボールの湿潤強度を取り扱いに適したレベルまで上げるために使用されます。飼料1トンあたり6.3〜10 kgのベントナイト消費量は、かなりのコスト要素であり、最終製品のシリカ含有量を増加させます。

鉱石に石灰やドロマイトを加えると、目的の化学組成になるようにペレットが調整されます。

ベントナイトの使用量を削減し、より安価な代替品を開発するために、かなりの努力が払われてきました。グリーンボールの弾力性と強度は、添加剤、および濃縮物の含水率と粒子サイズ分布の影響を受けます。良好なボールを形成するための最適な含水率は、通常9%から12%の範囲です。ボール特性は濃縮物の化学組成に比較的依存しないようですが、その物理的特性に強く影響されます。たとえば、スペキュラーヘマタイトは、スペキュラーヘマタイト粒子のプレート状の構造のため、マグネタイト濃縮物よりもボール化が困難です。いずれにせよ、満足のいくペレット形成は、通常、約80%から90%マイナス43マイクロメートル(マイナス325メッシュ)まで粉砕することによって達成されます。通常、ペレット化を検討する材料は、少なくとも70%マイナス43マイクロメートル(マイナス325メッシュ)を含み、適切なボール特性のために1200平方cm /グラムを超える比表面積(ブレイン)を持っている必要があります。

ボールのプロセス

このプロセスでは、ボール装置は、前のプロセスで準備された事前に湿らせた材料から緑色のボールを生成します。ボールドラムとディスクペレタイザーは、グリーンボールを形成するために最も広く使用されている装置です。どちらのユニットも遠心力を利用して、微細な材料を回転楕円体に成形します。

ドラムによって生成される緑色のボールは、直径が均一ではありません。排出量のかなりの部分(約70%)は目標サイズよりも小さく、通常はスクリーニング後にドラムに戻されます。さまざまな原材料の状態に合わせてドラムの動作を調整することは困難です。ただし、均一な原材料条件(化学組成、粒子サイズ、水分など)に対しては、動作は安定しています。

ボールドラムと比較して、ディスクペレタイザーは軽量で調整の可能性が高いという利点があります。その固有の設計は、フィードの瞬間的な変動の影響を平均化しますが、ドラムはできません。ディスクペレタイザーはそれ自体で緑色のボールを分類し、返されるペレットの量を減らします。ディスクの分類作用により、より均一なサイズのボールの排出が促進され、製品のスクリーニングが簡素化されます。ディスクペレタイザーの動作は、ディスクの回転数、傾斜角度、深さを変えることで、さまざまな原材料の状態に合わせて簡単に調整できます。ただし、ディスクの容量は少なく、ディスクは通常、ドラムよりも厳密に制御する必要があります。

ボールサイズの最良の制御は、ボール装置がスクリーンを備えた閉回路にあり、小さいサイズの材料を除去してリサイクルするときに達成されます。グリーンペレットの落下強度と圧縮強度の両方が重要です。

硬結プロセス

ペレットの焼成は、酸化状態で1250℃から1350℃の範囲の高温でヘマタイト粒子の結合を確立します。原料に流動脈石が含まれている場合、または石灰石が添加されている場合、この焼成ステップ中に低融点のスラグがペレットに形成される可能性があります。これらの場合、製品はヘマタイト結合とスラグ結合の両方を備えた中間構造を持っている可能性があります。焼成プロセスは、燃焼熱を発生する燃料であるコークスブリーズと混合された微細な鉱石を部分的に溶融および焼結する必要がある焼結に必要なプロセス温度よりも低いプロセス温度によって特徴付けられます。

ペレットの硬結には通常3つのシステムが使用されます。それらは、すなわち、(i)垂直シャフト炉システム、(ii)ストレート火格子または移動火格子システム、および(iii)火格子-キルンクーラーシステムです。各システムは、許容できる品質のペレットを製造するために商業的に使用されているため、通常、どちらかのシステムを選択するには、資本と運用コストの要因が関係します。

ペレット化中にマグネタイトがヘマタイトに酸化されると、すべてのシステムで必要な熱量1トンあたり約100Mcalというかなりの割合が得られます。ヘマタイトのペレット化では、ペレット供給混合物にコークス風(または何らかの炭素源)を使用して、マグネタイトの酸化によって通常提供される追加の硬化エネルギーを提供することが一般的になっています。

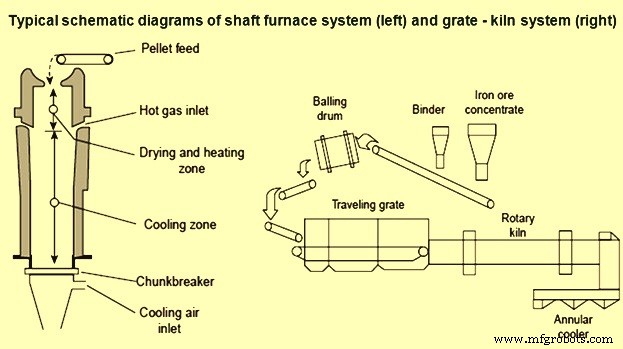

垂直シャフト炉システムは最も伝統的な施設です。ただし、垂直シャフト炉は、移動式火格子または火格子窯システムほど一般的ではありません。シャフト炉の設計にはいくつかのバリエーションがありますが、最も一般的なのは図1に示すエリータイプです。緑色のボールは上部に充填され、炉内を毎分25〜40mmの速度で下降します。高温ガス。全空気の約25%が1280℃から1300℃の温度で高温ガス入口から炉に入ります。マグネタイトが酸化すると発熱が放出されるため、炉のこのゾーンのペレットは1315℃以上の温度に達します。ヘマタイトに、温度を上げます。炉の空気の残りの75%は、冷却空気入口から入ります。ペレットは約370℃で排出され、最高ガス温度は約200℃です。通常の炉の容量は1日あたり1000〜2000トンです。

シャフト炉は、移動式火格子または火格子窯システムよりもエネルギー効率が高くなります。シャフト炉はマグネタイトのペレット化に適していますが、赤鉄鉱または褐鉄鉱の鉱石材料には適していません。シャフト炉の欠点は、ユニットの生産性が低く、燃焼ゾーンで均一な温度を維持するのが難しいことです。ホットスポットが発生し、ペレットが融合して大きな塊になり、放電の問題が発生する可能性があります。また、シャフト炉でフラックスペレットを製造することは非常に困難です。垂直シャフト炉システムの典型的な概略図を図1に示します。

図1垂直シャフトと火格子キルンシステムの典型的な概略図

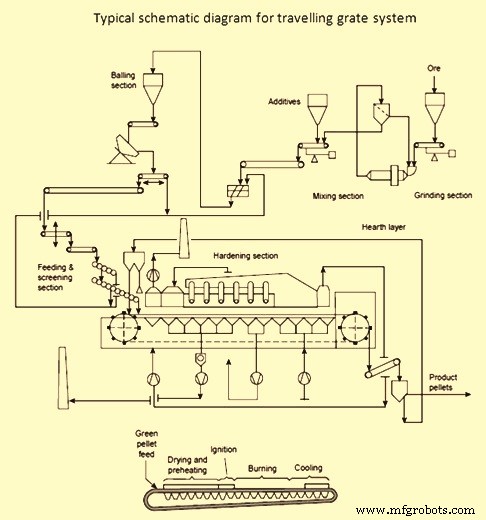

真っ直ぐな火格子システムは、シャフト炉の直後に業界に登場しました。それは本質的に焼結プロセスの修正です。緑色のボールは火格子に連続的に供給され、床の深さが約300mmから400mmになり、最初の数個のウィンドボックスで、燃焼ゾーンから回収された上昇気流によって乾燥され、続いてクーラーからの上昇気流を使用して下降気流が乾燥されます。この熱風の流れの配置は、ベッド内の水分の凝縮に起因するペレットの損傷を制限します。乾燥後、ペレットは冷却ゾーンからの下降気流によって予熱されます。燃焼ゾーンでは、冷却ゾーンからの熱風で燃料油または天然ガスを燃焼させることにより、燃焼ゾーンのダウンドラフトで燃焼が行われます。冷却ゾーンは燃焼ゾーンに続き、上昇気流の新鮮な空気を使用します。

ペレットを製造するための移動式火格子システムは、ペレットの静的層を移動させる単一のユニットで構成されています。このシステムは、ペレットの乾燥、予熱、焼成、冷却のためのシンプルな構造になっています。操作が比較的簡単で、スケールアップも簡単なため、このシステムは多くのプラントで使用されています。

走行火格子システムの燃料消費量は、マグネタイトから生成されたペレット1トンあたり約85〜140 M calであり、ヘマタイトをペレット化する場合は1トンあたり最大240Mcalです。このシステムは、焼成ゾーンで優れた温度制御を提供します。ベッド全体のペレットの一貫性は、いくつかの焼成ペレットを再循環させて、火格子上に炉床および側面層を形成することによって達成することができる。大型火格子機は幅4mで、年間300万トン以上のペレットを生産することができます。円形火格子機も設計され、稼働しています。ストレート火格子システムの典型的な概略図を図2に示します。

図2ストレート火格子システムの典型的な概略図

図1に示す火格子キルンシステムは、ペレットを約1040℃に乾燥および予熱するための移動火格子、スループットを最終硬化温度1315℃に均一に加熱するためのロータリーキルン、および冷却用の環状冷却器で構成されています。製品と熱の回復。焼成用の熱は、窯の排出端にある中央の石油、ガス、石炭、または廃材バーナーによって供給されます。キルンで生成された高温ガスは、ペレットのダウンドラフト予熱に使用されます。クーラーからの熱風は、窯での燃焼をサポートするために使用され、また、予熱を乾燥および焼き戻しするために移動する火格子に回収されます。

火格子キルンシステムは、プロセスのすべての段階で優れた温度制御を提供し、一貫して均一な品質のペレットを生成します。燃料消費量は、マグネタイト鉱石を使用した場合に生成される標準ペレット1トンあたり75Mcalから100Mcalであり、原料がヘマタイトの場合に生成される標準ペレット1トンあたり最大170Mcalです。フラックス入りペレットを製造する場合、これらの燃料消費量は1トンあたり60Mcal増加します。ボールからペレットの排出までの消費電力は、1トンあたり約23kWhです。

火格子窯システムは制御が容易であり、製品ペレットは均一な品質を持っています。かなり大きくスケールアップすることもできます。火格子窯システムは、ラインあたり年間最大600万トンの生産能力を実現するように設計できます。これらのシステムは多くのプラントで使用されています。

ペレット化プロセスは絶えず改善されています。自己流動性ペレットの製造は、商業規模で受け入れられ、高炉の性能に大きな進歩をもたらした革新の一例です。ペレットとペレット化プロセスに関する他の記事は、次のリンクから入手できます。

http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/

http://www.ispatguru.com/iron-ore-pellets/

http://www.ispatguru.com/iron-ore-pellets-and-pelletization-process/

製造プロセス